水平井岩屑床清洁工具的设计与试验

纪国栋 汪海阁 黄洪春 孟 昭 崔 柳 郭卫红

1.中国石油集团工程技术研究院有限公司 2.中国石油勘探开发研究院

0 引言

在水平井、大位移井、多分支井等复杂结构井钻井作业过程中,其水平井段岩屑容易堆积形成岩屑床,进而出现井眼不清洁的问题[1-2]。如果不能及时将井眼环空内的岩屑除去,岩屑将逐渐堆积在井眼环空低边,导致钻柱摩阻扭矩大、托压严重,致使长水平段水平井钻井速度慢、周期长、成本高,严重时甚至造成卡钻、钻具断落等井下安全事故[3-4]。因此提高水平井段井眼清洁效率、抑制岩屑床生成,是确保钻井作业高效平稳运行的重要手段之一。

国内外学者针对环空井筒内的岩屑运移问题开展了大量的实验和数值模拟研究[5-7]。Sorgun[8]对钻杆旋转下岩屑运移对压力损失的影响进行了试验研究,结果表明岩屑的堆积现象会引起环空内压力的下降,钻杆的旋转作用可以显著减少井筒环空内钻井液的摩擦压力损失,提高井筒环空内岩屑的清洁效率;WANG 等[9]使用CFD 软件对井筒环空内液固两相流进行了数值模拟,结果表明,准螺旋流是水平环空内液固运移的主要流型,钻杆的旋转增加了环空内固体颗粒和液体的扰动;SUN 等[10]使用CFD 软件采用欧拉多相流模型模拟了钻杆旋转对复杂结构岩屑运移行为的影响,结果表明钻杆旋转作用会显著影响井筒环空内岩屑分布状态。钻杆旋转作用对岩屑运移具有重要影响,因为它可以在环空内诱导螺旋流,促进岩屑颗粒的运移。近年来,闫铁等[11-13]提出了一种螺旋叶片式岩屑床清洁工具,该工具在钻杆管体上加工若干螺旋形状的叶片,通常叶片直径与钻杆接头接近并与钻杆连接使用。Puymbroeck 等[14-16]介绍了一种带有双螺旋叶片短节的复合井眼清洁工具,室内实验和现场测试表明该工具具有极好的岩屑床破坏能力,提高井眼清洁程度超过60%,钻具摩阻减少30%。Rodman 等[17]研制了一种叶片式岩屑清洁工具,现场试验表明其可有效解决井眼净化和井眼质量差的问题。Heitmann等[18]研制了一种在钻杆上放置多簇“V”形叶片的岩屑清洁工具,现场应用表明可有效地节省钻井时间,并减少了套管和钻头的磨损问题。这一领域现有研究成果表明,“V”形叶片岩屑床清洁工具可以在环空内诱导强烈的螺旋流动现象,有效地促进了岩屑运移,在工业应用中的取得良好效果,但仍有一些问题需要进一步探讨,如叶片旋转速度和螺旋角等参数对岩屑床清除效果的影响尚不明确,而这些对于该岩屑床清洁工具的优化和设计具有重要的意义。

“V”形叶片旋转作用后的环空固液流动十分复杂,固相和液相间存在复杂的动量交换,暂时还没有求解固液两相纳维—斯托克斯方程(N-S 方程)解析解的方法,近些年计算流体数值模拟技术(CFD)通过求解N-S 方程得到了广泛的应用,通过模拟可以观察到叶片作用后环空流场的固液流动细节,作为实验研究的有益补充。为此,笔者应用CFD 数值模拟方法,采用欧拉—欧拉双流体模型对“V”形叶片岩屑床清洁工具的叶片旋转速度和螺旋角进行了优化,分析了不同条件下的环空内岩屑体积分数分布情况,并将优化后的参数应用于岩屑床清洁工具设计与加工,现场实施应用取得了较好的井眼清洁效果。

1 工具建模与数值模拟参数优化

1.1 “V”形叶片岩屑床清洁工具建模及网格划分

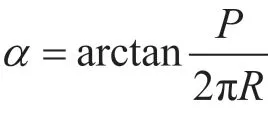

图1 叶片螺旋角示意图

边界条件为速度入口和压力出口,钻杆及井筒壁面采用无滑移壁面条件。壁面边界条件用于描述流体介质与固体接触区域流场变量的分布情况,考虑钻井液的黏性,当流体沿井筒表面运动时,两者之间没有相对滑移,故将壁面设置为固体壁面边界条件。整个井筒环空流场及清洁工具附近流场进行六面体结构网格划分。采用滑移网格法解决静止域和转动域之间相对运动的问题。整个流场由钻杆、清洁工具和静止环空3 部分组成。清洁工具计算区域包含转动的螺旋叶片,网格全部采用六面体结构网格划分,近壁面采取加密的方式,总体网格数量为554 600 个,环空流域及局部网格划分如图2 所示。

图2 环空流域及岩屑床清洁工具附近网格划分图

1.2 CFD 模拟数值求解方程

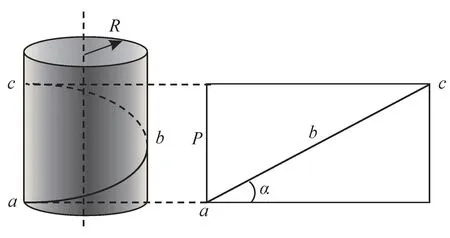

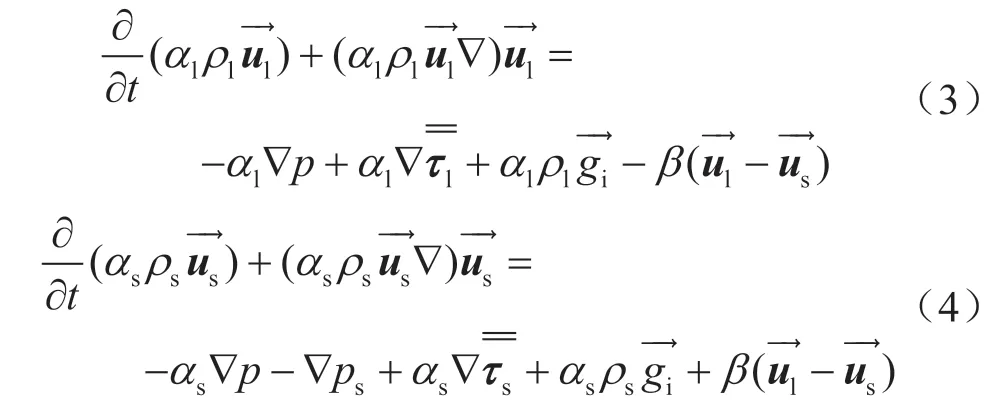

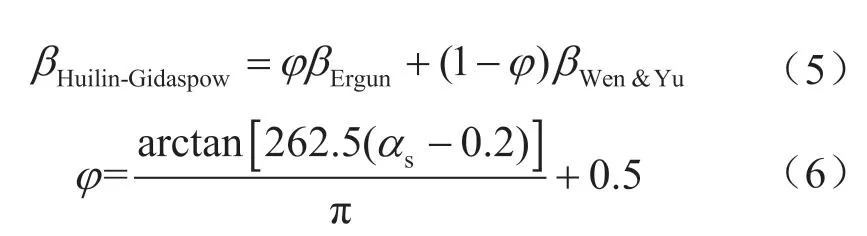

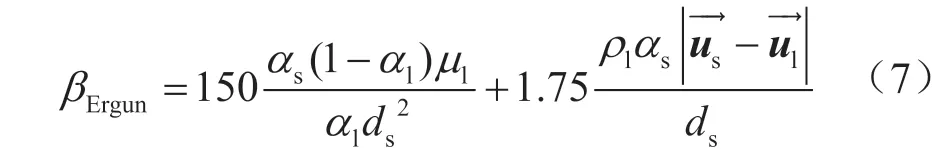

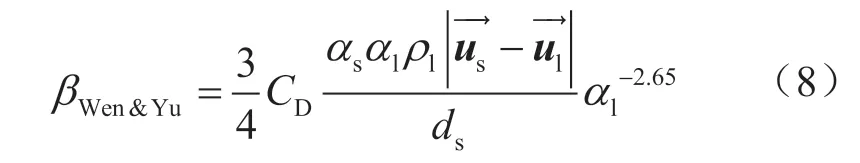

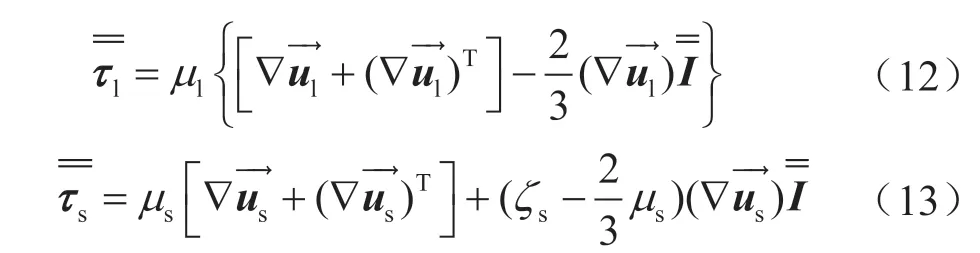

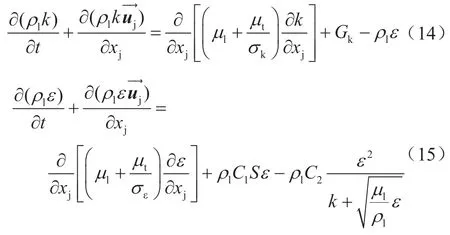

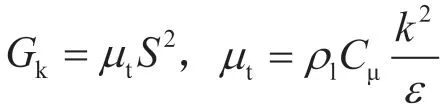

由于本文岩屑床清洁工具的旋转作用下的数值模拟研究,需要考虑到环空内流体流动为湍流,且流动中存在高速旋转情况,为了更好地处理流场中高应变率和流线弯曲程度较大的流动,湍流模型选择的是可实现的 k-ε 模型[19]。欧拉—欧拉双流体模型中所采用的控制方程如下所示:

连续性方程:

对于钻井液与岩屑固液两相流动系统来说,相间曳力是钻井液与岩屑颗粒相间耦合作用力,对岩屑保持悬浮和冲蚀岩屑床起到决定性作用。固液曳力研究主要有Syamlal-O' Brien 模型[20]、Wen & Yu模型[21]、Gidaspow 模型[22]等,其中以Gidaspow 模型的应用最为广泛,并且具有较好的预测精度[23-24]。Gidaspow 模型是将Ergun 模型[25]和Wen & Yu 模型相结合。Huilin 等[26]提出了一种改进后的Gidaspow模型,用以修正曳力函数的不连续现象,在该模型下,用于计算相间曳力的液固相间动量交换系数有如下形式:

当αl≤0.8 时,液固相间交换系数可以用Ergun方程表示为:

当αl>0.8 时,液固相间交换系数可以用Wen & Yu 方程表示为:

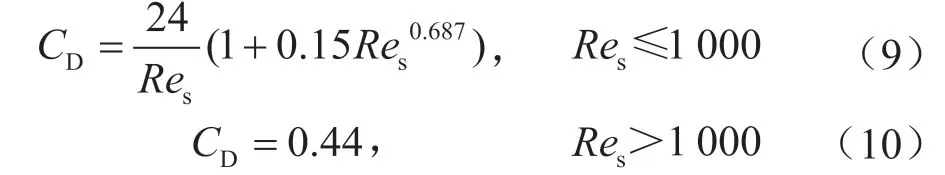

拖拽系数CD可表示为:

岩屑的颗粒雷诺数定义为:

式中ds表示岩屑粒径。

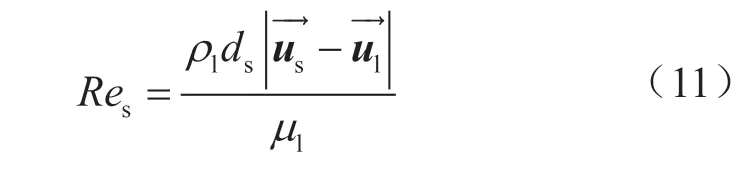

各相的应力—应变张量可表示为:

k-ε 模型中的湍动能(k)、耗散率(ε)为:

CFD 可由6 个步骤进行求解:初值设定、求解控制、求解监视、CFD 计算、收敛检查、停止。

1.3 模拟结果与分析

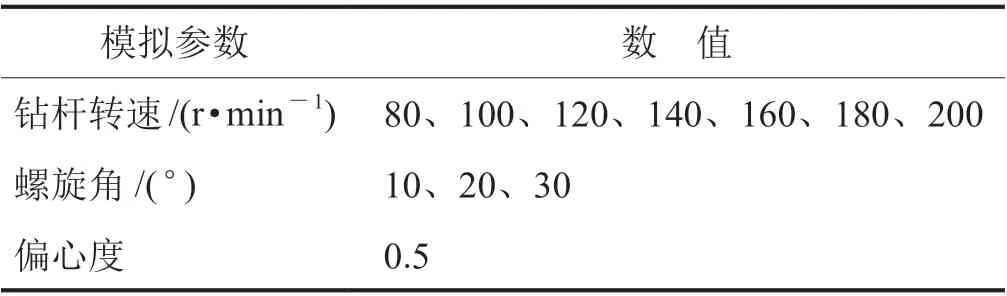

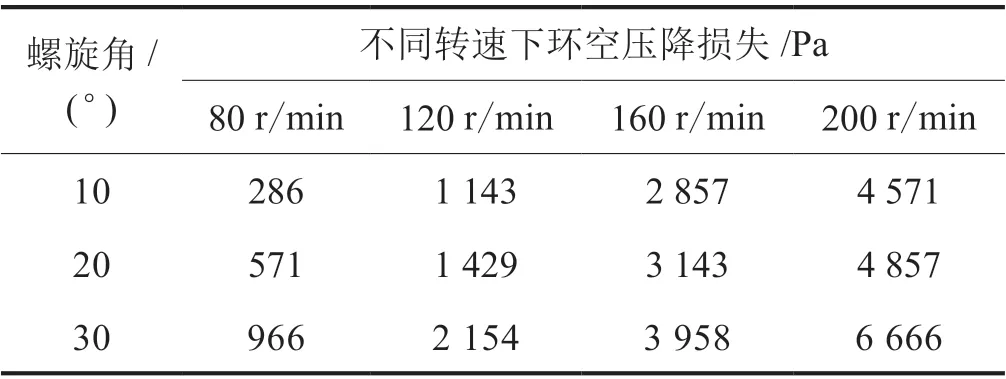

模拟时采用与实际钻井参数接近的工况,重点考察工具转速和螺旋角两个参数对环空流动和岩屑分布的影响规律。钻井液密度1 500 kg/m3,黏度30 mPa·s,排量30 L/s 岩屑颗粒密度2 500 kg/m3,粒径5 mm,井斜角90°,清洁工具环空偏心度0.5。模拟转速(n)和螺旋角(α)参数组合如表1 所示。

表1 模拟中采用的参数变化表

叶片旋转过程中可以将叶片的机械能传递给流体,叶片转速的提高可以使流体获得更多的切向动能。图3 所示为螺旋角(α)为20°时,不同转速下叶片后端0.5 m、1.0 m、1.5 m、2.0 m、2.5 m、3.0 m、3.5 m 处的环空内岩屑体积分数分布云图。

图3 不同转速下的环空岩屑体积分数分布云图(α=20°)

叶片旋转后诱导螺旋流沿流动方向逐渐衰减,传递给颗粒的切向动能逐渐减小,直至螺旋流动耗散消失。随着叶片转速的增加,同一截面处岩屑颗粒的沉积现象开始逐渐得到缓解。转速分别为80 r/min、100 r/min,120 r/min、160 r/min 和200 r/min 时,环空底部的岩屑沉积发生了一定程度的偏转,并且转速越大这种偏转越明显。这正是螺旋流的旋流效应改变了岩屑颗粒在环空底部的沉积分布浓度。

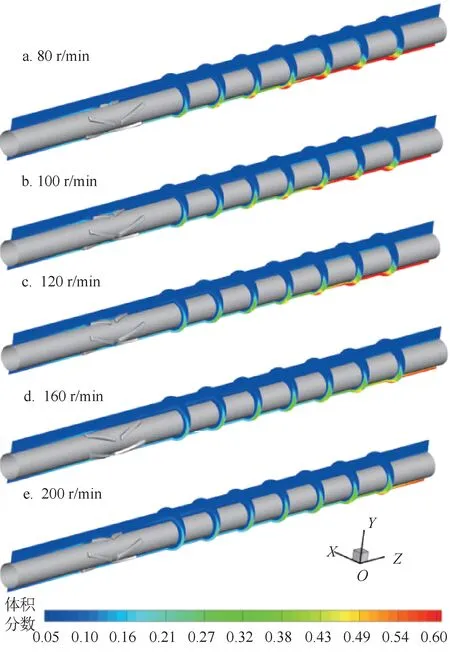

从表2 中可以看出,环空压降损失随着螺旋角和转速的增加而增大,在螺旋角较大时这种现象更为明显。这是由于“V”形叶片诱导螺旋流主要是依靠流体惯性引起的脱流造成相对负压引起的。当螺旋角较小时,叶片的脱流效应减弱,而第一段逆时针叶片的强制引流效应更强,超过流体脱流所引起的相对负压的影响,当螺旋角增大后,相对负压效应迅速增大。这说明螺旋角增加到一定程度会造成很大的环空压力损失,会给钻井作业带来风险。

表2 不同转速下环空压降损失计算结果表

图4 所示为不同转速下环空低边处的岩屑切向速度分布曲线。清洁工具的旋转作用会显著提高附近区域钻井液的湍流强度,在局部区域形成强制涡流,提高附近区域钻井液的扰动现象,从而起到对岩屑床的冲刷作用,促使更多的岩屑颗粒可以悬浮在环空内,有利于岩屑从井眼环空携带上返。由于叶片诱导的螺旋流均具有较高的切向动能,更易于克服重力的负面影响,颗粒的切向速度值随着转速的增加而增大。随着转速的增大,环空内岩屑床清除效果逐渐增强,岩屑床清洁工具的有效作用距离长度都超过2 m。

综合考虑不同螺旋角下的模拟结果,认为螺旋角为20°时的“V”形叶片满足工程上的设计需求。这是因为,随着螺旋角的增大,环空内的岩屑沉积现象逐渐得到缓减,但这种效应随着螺旋角的增加而显著降低。同时,随着螺旋角的增加,环空内的压力损耗显著增大,增加螺旋角带来的井眼清洁效果并不能抵消其所造成的环空压力损失,环空压力损失增大会增加泵压,增加运行成本,甚至造成井底漏失等安全事故。

2 工具结构设计与加工

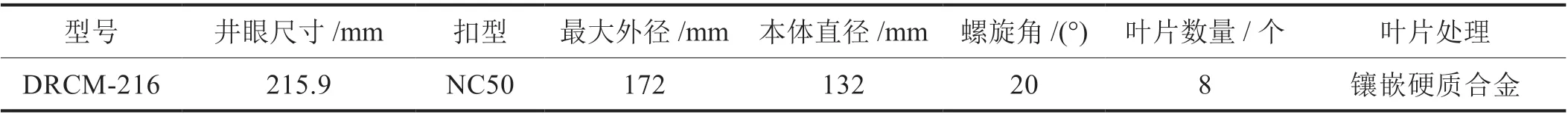

基于数值模拟优化结果,考虑现场实际工况以及保径、井眼修复需要,同时满足具有强烈的螺旋流诱导能力和降低的压降损失的需求,设计加工了实体工具。工具随钻柱旋转过程中,通过前端的流体变速截面对环空固液两相流体一次扰流,随后“V”形螺旋叶片搅动诱导产生螺旋流可将扰动后的岩屑床颗粒重新悬浮,并通过叶片刮削作用清除岩屑床,实现井眼净化,有效降低摩阻扭矩,保证起下钻、电测、下套管等作业安全。工具除水力旋流、机械刮削作用清除岩屑床、净化井眼之外,保径结构还可以修复井眼,减轻或消除微狗腿,提高井眼质量和规则程度。优化后的岩屑床清洁工具的主要技术参数如表3 所示。

根据优化的参数完成了岩屑床清洁工具样机加工如图5 所示,主要由公接头、本体、流体变速截面、“V”形反螺旋叶片、硬质合金片、母接头等几部分组成。

选用高标准石油钻具钢(屈服强度835 MPa)作为岩屑床清洁工具加工原料,利用有限元软件对岩屑床清洁工具进行强度分析,考虑“受拉400 kN+受扭30 kN·m”和“受拉1 000 kN”两种极端条件下的受力情况,分析结果如表4 所示,最大拉应力分别为323.2 MPa 和222.2 MPa,安全系数分别为2.88和4.18,均超过钻柱强度安全系数标准(一般取1.30),证明该结构设计满足工具下井工作条件。

表3 岩屑床清洁工具技术参数表

图5 “V”形水平井岩屑床清洁工具加工实物图

表4 有限元软件对岩屑床清洁工具进行强度分析表

工具下井前开展了强度测试(图6),测试受力标准高于井下钻柱受力环境。

测试结果表明,工具在承受2 000 kN 轴向拉力、2 000 kN 轴向压力和40 kN·m 扭力的载荷施加之后,探伤检测结构无损伤,表明工具强度能满足下井工作条件。

图6 岩屑床清洁工具强度测试照片

3 岩屑床清洁工具现场试验

长宁H25-7 井是川渝地区一口大偏移距三维页岩气水平井,设计井深4 922 m,水平段长1 500 m,井斜95.9°。工具出井照片如图7 所示。

图7 岩屑床清洁工具出井照片

该井钻至井深4 355 m,岩屑返出量大幅减少,钻柱摩阻高达240 kN,分析认为井内存在岩屑床堆积,导致井眼不畅通。起钻安装岩屑床清洁工具进行现场试验,工具安装位置距离钻头377.87 m,随钻应用井段4 573 m ~4 965 m,进尺392 m,下井工作时间196 h,纯钻时间85.83 h,平均机械钻速4.57 m/h。起钻过程中对井斜70°左右的岩屑床堆积严重井段进行大排量高转速往复划眼,之后循环洗井2 h保证破坏后的岩屑床颗粒顺利返至地面,应用过程中振动筛岩屑返出明显增加,钻柱摩阻由之前的240 kN 下降到180 kN,摩阻降低33%,起下钻通畅、无阻卡,工具应用过程中未发生井下复杂事故,发挥了良好的井眼清洁作用,保障了后期电测、下套管安全顺利。工具出井后叶片完好,硬质合金片无损伤,最大外径仅磨损0.8 mm,验证了工具的强度和叶片的耐磨性能。

4 结论

通过CFD 数值模拟,采用欧拉—欧拉双流体模型结合颗粒动力学理论,研究了螺旋角、转速参数对岩屑床清洁工具诱导螺旋流动衰减规律及岩屑颗粒重新悬浮分布的影响。基于数值模拟结果,优化设计了岩屑床清洁工具,完成样机加工和室内测试,并进行了现场试验。

1)岩屑床清洁工具对井筒中岩屑颗粒的清洁效果明显优于无叶片钻杆,钻杆外加清洁工具可有利于岩屑颗粒的悬浮扩散从而提高井眼清洁效率。螺旋叶片的螺旋角和转速等都影响清洁效果,通过对比不同螺旋角的清洁效果发现螺旋角较大时清除效果好。

2)现场试验表明岩屑床清洁工具能有效地清洁井眼,应用过程中岩屑返出明显,与上趟钻相比,井底钻柱摩阻显著降低,为后期电测、下套管创造了良好的井眼条件。使用岩屑床清洁工具期间钻进作业正常,应用后起下钻通畅、无阻卡,未出现任何复杂事故,证明了工具用于页岩气水平井随钻清除岩屑床、清洁井眼作业的稳定性和可靠性。

3)通过现场试验总结了一套水平井井眼清洁作业工艺流程:①利用岩屑床监测分析软件对岩屑床分布进行评估,优化岩屑床清洁工具安放位置;②使用岩屑床清洁工具随钻破坏并清除岩屑床;③起钻过程中对岩屑床堆积重点井段进行反复划眼作业并循环洗井,将顽固性大颗粒岩屑床破坏并循环出井,为水平井提速提效、后期下套管作业创造更有利的井筒条件。