房建项目中铝合金快拆模板系统的技术应用

俞 中 江

(中铁十二局集团有限公司,山西 太原 030024)

现今,木模加固体系被广泛应用于我国的房建项目中。但是,其实际效果较差,可重复利用价值不高,与现代发展理念相矛盾。相较之下,铝合金快拆模板能够有效突破传统方式的局限性,具有良好的应用效果,并在现代房建项目中逐渐显现了自身的优势。

1 铝合金模板的子系统组成

1)模板系统:主要被应用于混凝土施工中,由多块模板共同构成完整的封闭面,保证混凝土在该处凝固成型。

2)附件系统:主要指模板施工过程中所使用到的连接构件,能够维持模板的稳定性,销钉、螺栓等均是较为典型的附件。

3)紧固系统:常见的有对拉螺栓组、限位螺栓等,其对于维持模板的稳定性而言具有重要作用,可保证模板在混凝土浇筑期间不发生偏位或变形现象,从而创造安全的施工环境。

4)支撑系统:通过应用支撑装置,可避免楼板、梁底等结构失稳的问题,根据各部分的结构特点采取合适的安装方法,通常楼板底和梁底均设置3 套支撑,悬挑结构以4 套为宜,具体视实际情况合理调整[1-2]。

2 铝合金模板的应用优劣势分析

2.1 优势

2.1.1 规范化与标准化

现阶段的铝合金模板尺寸较为丰富,已经成型一套基础的尺寸标准,可根据施工需求拼装成特定的模板,保证模板体系的合理性。同时,由于铝合金模板具有较显著的规范性,加之材料自身的优势,在正常使用状态下的循环周转次数可达到300 次或更多,均分至单次施工的成本较低,彰显出良好的经济效益。

2.1.2 施工效率高

无特殊气候环境时,约18 h~36 h 便可组织拆模作业,通常1 层模板+3 层单支撑的组合方式便可满足施工需求,可有效减少模板装拆的时间,单层所需时间约为4 d~5 d,人员等方面的资源投入相对较少,因此也有助于提高经济效益。

2.1.3 环保且安全

铝合金模板系统的周转效率较高,可满足随拆随装的要求,因此无需配套单独的周转空间。支撑装置结构简单且数量少,安装期间所产生的废弃物总量得到有效的控制,现场无明显的垃圾污染问题,节能环保效果好。

2.1.4 质量可靠

通过无缝拼接方式的应用,可以有效提高铝合金模板的连接紧密性,后续混凝土浇筑施工时几乎无漏浆、跑模等质量问题。此外,模板体系较为平整,浇筑成型的混凝土表观质量较传统木模而言更为良好,无需再次组织人员修整表面。

2.1.5 操作便捷

根据施工要求制定规划、设计图纸,再以此为依据组织试拼,经过编号后赋予各模板特定的标识,后续仅需按照既定的编号依次安装到位即可,操作流程清晰明了,操作内容简单易上手,降低操作人员的门槛。此外,拆卸和转运清理的工作量也相对较少,无明显的工序交叉问题。

2.1.6 适用范围广

铝合金模板系统几乎在各类房建项目构件中均具有可行性,其抗弯曲强度达到普通钢材的3倍,可有效承受均布荷载和混凝土侧压,除承受能力方面的优势外,还具有质地轻的特点,约为24 kg/m3。

2.2 劣势

1)一次性成本投入多。根据现有施工工艺水平,铝合金模板采取的是一次成型工艺,因此前期投入成本相对较多,对施工单位的资金周转能力提出较高的要求。

2)施工条件限制。根据工程经验,铝合金模板需被应用于标准层较多的房建项目中,以达到减少成本投入的效果,通常不用于单栋30 层以下的建筑物,因此在适用性方面依然有提升的空间。

3)施工细节质量问题。虽然在应用铝合金模板系统后混凝土总体具有完整性,但混凝土表面的小规模气泡问题难以避免,并且在前2 次使用的新模板中体现得更为明显。

4)设计变更成本。房建工程施工前期,业主提供资料,委托具有资质的加工厂家制作相应尺寸的模板,制得的铝模具有固定性,在后续施工中不具备大幅度修整的条件。若因特殊情况而必须修改时,则需返厂处理,加工成本增加,同时也易阻碍工程施工作业的正常开展。

3 铝合金模板施工流程及其快拆系统应用分析

3.1 施工工艺流程

测量放样→墙柱钢筋绑扎→预留预埋→墙柱铝合金模板安装(按照先墙柱处、后梁板处的顺序操作)→模板安装质量检验及加固→梁板钢筋绑扎→预留预埋→混凝土浇筑→养护→拆模。以该顺序为准并重复完成各层的施工作业。

3.2 拆模要求及快拆模板系统的应用

1)拆模要求。板结构跨度<0.2 m 时,若混凝土实测强度达到设计值的50%或更高时,可组织该处的拆模作业;结构跨度在2.0 m~8.0 m 时,在混凝土实测强度值达75%后拆模,若超出该跨度,则需在完全达到设计强度要求后拆模。

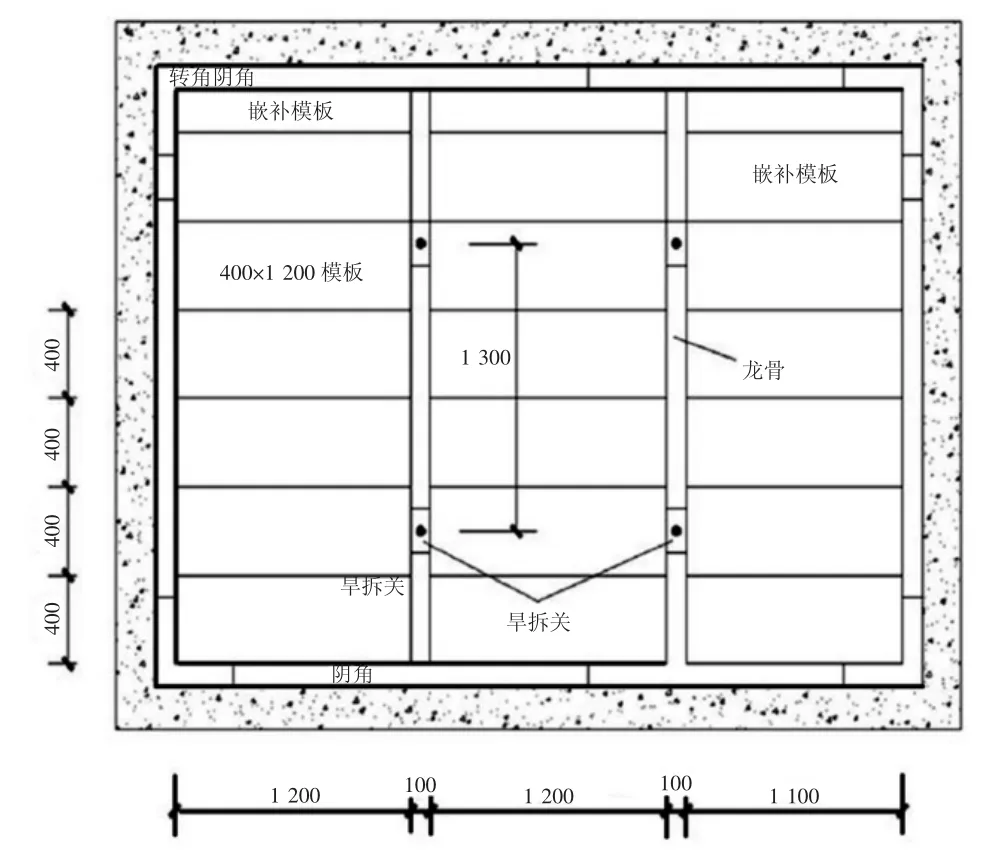

2)拆模方法。按“墙、梁侧模→顶模→支撑头”的顺序依次拆除。拆模时间应得到有效的控制,若拆模时间提前,将由于混凝土尚未成型而出现缺棱掉角问题,同时拆模期间需采取防护措施,全面保证混凝土的成型质量。根据项目实际情况,在梁底处设置早拆模板,于下方配套可调钢支撑,为保证模板等相关装置的稳定性,组织计算与分析,确定该支撑的间距控制标准,即不可超过1.3 m,具体布置情况如图1 所示[3]。

楼面施工中,均采用的是全铝合金模板,得益于其自重轻、操作便捷、质量良好的特点,可快速完成模板工程的施工作业,加之早拆支撑系统的支持,进一步提高了铝模的周转效率。楼面模板的布设情况,如图2 所示。

图1 梁、板底早拆头布置示意图(mm)

图2 楼面板配模示意图(mm)

4 整体式铝合金模板与传统模板的成本对比分析

以某30 层标准层的建筑为例,其单层建筑面积600 m2,混凝土接触面积比为3.2,共配置57 600 m2的模板。下文则对多种模板应用方案的成本情况展开计算与分析。

4.1 木模+方木+钢管的方案

配置5 套模,平均每套周转7 次,所需的模板总量为600 m2×3.2×5=9 600 m2;连接所用的钢管扣件通过租赁的方式获得,工期计划为6 d/层,共6 个月,每1 m2折算材料费为49.27 元/m2;施工人员成本98 元/m2计;损耗费3 元/m2计。经求和后,得150.27 元/m2。

4.2 整体式铝合金模板

根据现阶段的铝合金模板制造水平,重复使用次数可达到300 次,随该值的增加,造价将逐步降低,残值铝材及钢材料约400 元/m2。所需费用有:铝模采购1 500 元/m2;周转费用按“购买单价×标准层建筑面积×3.2/周转使用总建筑面积”展开计算,此处以周转90 次为例,可求得为53.33 元/m2;铝模经使用后的残值费按照“铝模整体残值×标准层建筑面积×3.2/周转使用总建筑面积”展开计算,此处以周转60 次为例,可求得为221.33 元/m2;施工人员的成本87.5 元/m2(主要考虑铝模作业效率较高、难度较低的特点,因此较前述所提的人工成本而言有所降低)。按建筑面积计算所得:204.83 元/m2(1次),126.61 元/m2(90 次),116.83 元/m2(120 次),99.23 元/m2(300 次)。

通过对比可知,虽然铝合金模板的前期投入较高,但随模板使用次数的增多,其成本呈降低的变化趋势,总体来看成本优势更为显著。

5 建筑施工模板比较分析

针对建筑施工模板综合效益进行对比分析,取得如下结果。

1)采用铝合金模板与采用传统木模板施工对比,铝合金模板体系虽然一次性投资大,但其分摊成本较木模板有明显优势,在高层建筑和大空间建筑等大型项目中使用铝合金模板体系,能取得更好的综合效益。

2)采用铝合金模板与采用钢模板施工对比,铝合金模板具有质轻、装拆灵活、施工效率高、对塔吊依赖低、综合性价比较钢模板高等优势,使用铝合金模板体系,较钢模板具有更好的综合效益。

铝合金模板自1962 年在美国诞生以来,己有50 多年的应用历史。在美国、加拿大等发达国家,以及像墨西哥、巴西、马来西亚、韩国、印度这样的新兴工业国家的建筑中,均得到了广泛的应用。

6 展望及建议

随着高层建筑发展及人工费上涨,铝合金模板近年来在国内也迅速兴起,万科、中海等大型房企和中建系统、上海建工等大型施工企业正在推广使用铝合金模板。铝合金模板将得到广泛认可和应用,广东省住建厅2012 年己发布《铝合金模板技术规范(征求意见稿)》DBJ 15—96—2013,国家标准正在编制中,使用铝合金模板将规范化、标准化,施工及验收也将实现有据可依。

铝合金模板在推广使用中,也凸显出与我国结构工程现场施工不协调的一些方面,函待克服与技术支持,同时保证主体结构施工完毕后达到粗装修(不抹灰)的质量标准要求。

为了提高施工效率和综合效益,需得到以下技术支持:①外墙的窗间墙设计为钢筋硷结构;②飘窗板、阳台梁的滴水线随主体结构一次成型;③外墙分格线随主体结构一次成型;④内墙不抹灰,需选择合适尺寸使内墙砌体厚度抹灰后与钢筋硷墙体厚度一致;⑤门窗副框与主体结构同步预埋,后续无需副框塞缝;⑥研发铝合金模板表面喷涂技术,减少脱模剂的使用;⑦采用大板施工;⑧研发专用软件,提高自动化程度;⑨铝合金模板体系中BIM 技术的研究与应用。

7 结语

综上所述,相较于木模等传统方法而言,铝模的综合应用优势更为显著,具有质量可靠、操作便捷、成本低等特点。在后续的房建项目中,可根据实际建设情况合理应用铝合金快拆模板系统,以便促进房建项目建设工作的开展,创造可观的社会经济效益和生态环境效益。