内螺纹盖高产长寿改进型非标三板模设计

汪建武 ,肖国华 ,张丽静 ,梁蓓 ,陈永刚

(1.浙江工商职业技术学院机电工程学院,浙江宁波 315012;2.山东省塑料研究开发中心,济南 250002)

1 内螺纹塑件分析

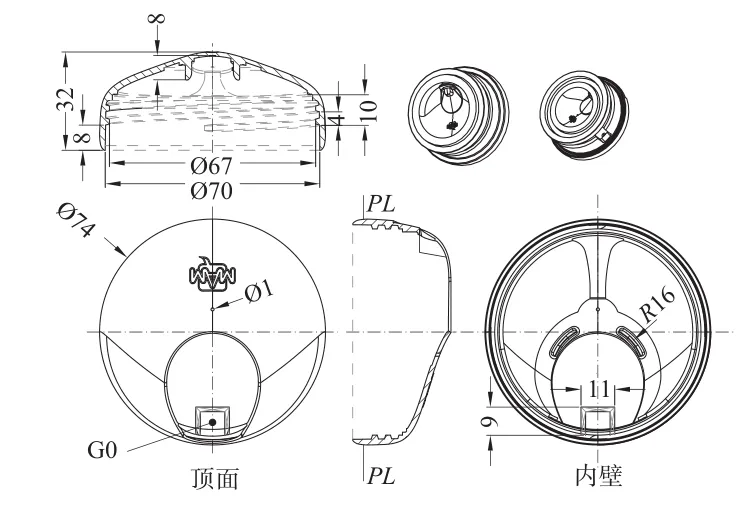

图1所示塑件为一种“宝塔”形内螺纹盖,塑件顶面设置有1个椭圆形凹槽和1个Ø1 mm直孔,内壁顶端设置有2处半径为16 mm的扇形凹槽,顶端侧面设置有11 mm×9 mm的加强筋,顶端以下的内壁上设有管牙螺纹,螺纹节距4 mm,螺纹总长10 mm。塑件材料使用聚碳酸酯(PC)改性丙烯腈-丁二烯-苯乙烯塑料(ABS),收缩率0.56%~0.59%。塑件采用注塑方式进行成型,塑件外壁的分型面使用PL面进行分型,塑件模腔使用单点点浇口G0进行浇注。塑件总产量为100万件,对模具的要求为高产量、长寿命、操作方便。

图1 塑件结构

2 成型件设计

塑件的模具结构设计方案主要受高产量、长寿命、操作方便等要求影响,机构的设计方案则受内壁上内螺纹特征的影响[1-4]。因塑件的内壁上有椭圆形凹槽、扇形凹槽、加强筋等特征的存在,内螺纹的脱模不能采用常规的“螺纹型忒轴向不动、周向转动+推板辅助推出”方式脱螺纹,而只能采用“螺纹型忒轴向移动+周向转动”方式脱螺纹。因而,单个塑件成型模腔的设计如图2所示,模腔采用镶件镶拼形式进行组合。在PL面分型下,模腔的成型件构成包括型腔镶件、外环型忒、内型忒及螺纹型忒等4个主要成型件。型腔镶件、外环型忒成型塑件的外壁,内型忒成型塑件顶部内壁,螺纹型忒成型塑件的内螺纹及内壁圆柱面。型腔镶件、外环型忒使用H13钢材,内型忒、螺纹型忒使用S136钢材。

型腔镶件为圆环形镶件,其上设置具有Ø1 mm孔的小型针,也开设有单点点浇口G0及其垂直流道,还设置有1条内部直管水道和1条外壁环形水道。外壁环形水道使用上、下两个型腔密封胶圈进行密封。型腔镶件通过其外壁的圆环台肩,使用上压板压紧的方式安装在定模板内。

图2 模腔成型件设计

外环型忒同样为圆环形镶件,用下压板固定安装于模具的推板上。外环型忒的内圆孔设置成锥孔形状,与螺纹型忒外壁的配合形式为锥面配合。

螺纹型忒顶端设置成圆锥口形式,与内型忒顶部下端圆锥面配合。螺纹型忒通过其中央内孔套装于内型忒外壁上,其下端设置有与塑件内螺纹同螺径的螺纹,该螺纹与螺纹环内螺纹的配合为螺纹副配合,传动精度为6级。螺纹型忒内壁设置有1个下轴承与内型忒进行组装,外壁设置有1个上轴承与该位置处的模板内孔进行组装。螺纹型忒由型忒齿轮驱动。模腔闭合时,螺纹型忒上端圆锥面与内型忒顶部下端圆锥面在轴向上的闭合精密程度由轴向定位件型忒定位杆保证,以防止模腔内熔料的注塑压力将螺纹型忒往下推移而导致圆锥配合面出现过大间隙,产生漏胶。PL面以下的零件组成模腔的螺纹型忒机构。

3 定模结构设计

结合螺纹型忒的螺纹抽忒需要,使用一种新型的具有动模多板结构的无顶出三板模架来承载功能机构件,以实现塑件的自动化生产[5-8]。

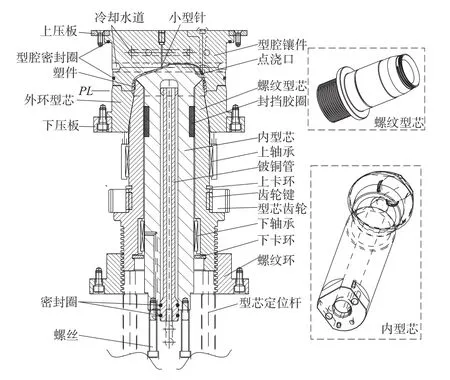

如图3所示,塑件的模腔布局为1模4腔,4腔分别为A1,A2,A3,A4腔。定模部分的基本结构同普通三板模相同,不同之处在于:

(1)4个模腔所成型的塑件必须具有一致性,须保证具有相同的内螺纹起始点,因而,模腔内塑件的摆放位置应一致,故四腔的布置应采用平移形式布置,而不能采用轴对称或镜像形式布置。

图3 定模机构设置

(2)为防止流道废料粘模,流道废料除使用脱料板推出脱模以外,还使用气动推块机构进行辅助脱模,因而,脱料板上对应于单个模腔的拉料杆位置,设置了1个气动推块机构(气动推块机构T1~T4)。

(3)点浇口流道的末端必须设置排气槽,槽深0.02 mm,宽度与流道宽度相同。主流道R1和支流道R2的流道截面均使用梯形截面,R1流道梯形截面的长底边为8 mm,高度6 mm,斜度20°;R2流道的长底边为7 mm,高度5 mm,斜度20°。

(4)为确保流道废料快速凝固,流道板上开设水路增强冷却,管道编号分别为IN5-Out5,IN6-Out6。

(5)模具闭合时,为防止模腔导柱烧死,面板下底面对应于模腔导柱顶端位置处须开设通气槽,通气槽深度0.5 mm,宽度10 mm,起始端使用圆角过渡,便于加工。

(6)定模板与动模板的闭合,需要设置4个“腰”型精定位块来增强闭合时的定位精度,“腰”型精定位块的槽向按水平和垂直两个方向进行布置。

(7)为防止模具装配时装错,4个定模板导柱及4个模腔导柱中,各安排1个导柱做偏心布置。

4 动模结构设计

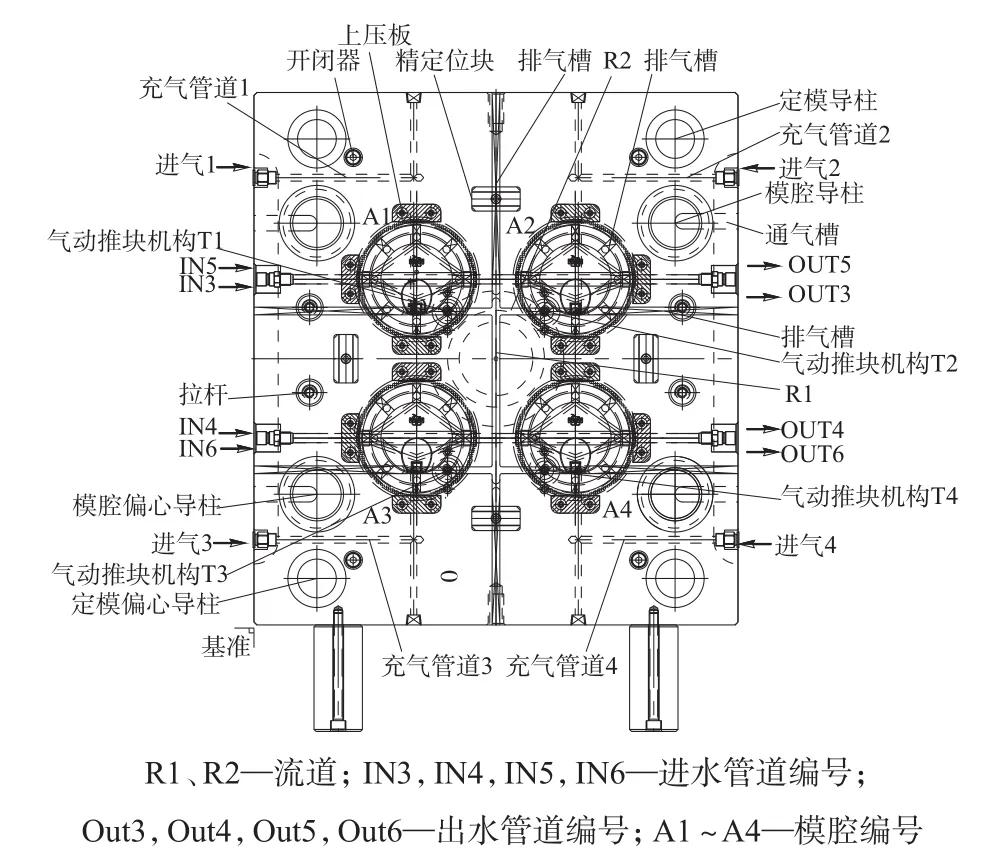

基于4个模腔的外环型忒、内型忒、螺纹型忒、及螺纹型忒驱动机构的功能动作需要对动模结构布局进行设计[9-13]。动模机构布置中,除了需要设置4个图2中所示的4个螺纹型忒机构以外,还需要设置螺纹型忒机构的驱动机构M1、中间传动齿轮机构M2、4个外环型忒气动推块机构(N1~N4)、润滑系统、内型忒冷却机构及模具开闭控制机构,具体设置如图4所示。

(1)驱动机构M1。

该机构为一种精密型油缸齿条驱动机构,机构主要由件1~件11构成,机构中,由油缸1驱动推板6来推动方杆齿条7上下移动,方杆齿条7再驱动中间传动齿轮机构M2转动,中间传动齿轮机构M2用于驱动4个图2中所示的型忒齿轮同步转动。

(2)中间传动齿轮机构M2。

该机构由上、下两个同轴齿轮构成。

(3)外环型忒气动推出机构(N1~N4)。

不同于常用型动模推板推出机构,模具的动模推板使用机构N1~N4来推动,此4个机构用于驱动动模推板及其上的4个外环型忒进行顶出和复位,实现塑件从4个内型忒上的脱模。这样做的好处是能对动模推板推出力进行调节,防止出现过大的顶出力将塑件顶坏。

图4 动模机构设置

(4)润滑系统。

为防止4个螺纹型忒机构及中间传动齿轮机构M2因磨损而造成传动精度降低,5个机构的转动零件都使用润滑油进行润滑,对应的5个润滑油进口分别为加油孔1#~加油孔5#。

(5)内型忒冷却机构。

模腔A1,A2的内型忒共用IN1-Out1管道进行冷却,模腔A3,A4的内型忒共用IN2-Out2管道进行冷却。

(6)模具开闭控制机构。

模具的开闭模机构使用拉杆、树脂开闭器、橡胶垫、弹簧等机构件来进行顺序控制。

5 模具结构组装

将图3所示定模和图4所示动模组装在一起,各机构件在模具中的安装剖面如图5所示。

(1)模架组装。

如图5a所示,模架的定模部分由上座板12、脱料板13、定模板15构成,脱料板13、定模板15分别装设有导套,由定模导柱16进行导向。模架的动模部分由板17~板21构成,与普通三板模的动模模架不同,其不设置顶针推板机构。动模部分中,动模板18、型环固定板19、下垫板20通过螺钉紧固组合在一起用于4个模腔螺纹型忒机构的安装;底板21用于安装驱动机构M1。模架分5次打开,分别在P1~P5面处打开,第一次在P1面处用于型忒定位杆撤除对螺纹型忒的定位锁紧;第二次在P2面处用于点浇口与塑件的分离;第三次在P3面处用于脱料板13将塑件从拉料杆34上推出;第四次在P4面处用于模腔的打开(PL分型面);第五次在P5面处用于动模推板17将塑件从内型忒上顶出。

图5 模具中各机构的组装

(2)外环型忒气动推块机构(N1~N4)组装。

外环型忒气动推出机构N1~N4中,四个机构的结构相同,以N1机构的结构为例,其组成件包括件22~件28,件22~件28组装后构成一个气缸机构,缸杆28的顶端通过螺丝与动模推板17紧固组装在一起;缸体则安装在动模板18与型环固定板19组合板内的腔槽中。

(3)气动推块机构(T1~T4)组装。

以A4腔的T4机构为例,模具在P2面打开时,流道废料与塑件在点浇口位置处被崩断,而后P3面打开,脱料板13将流道废料从拉料杆34的下端及浇道法兰35的主浇道内推出。但水平流道废料易粘附在脱料板13的下底面,有时不能完全脱离,因而设置气动推块机构T4将水平流道废料从脱料板13的下底面推离。机构的构成零件包括件30~件33。通过向充气管道4内注入高压气体,由高压气体和推块弹簧31共同将推块30推出。

(4)模具开闭控制机构组装。

如图5b所示,P1~P5面的打开由以下机构件控制:件37~件40用于定模部分P2、P3、P4面的控制,件55、件56、件57用于P1面的控制,机构N1~N4用于P5面的控制。

(5)螺纹型忒机构组装。

机构组件包括件42~件54。上轴承44、下轴承49都设置有相应的注油孔用于注油防止磨损。

(6)中间传动齿轮机构M2组装。

机构组件包括件58~件63、件66、件67、件69~件72。型忒齿轮46、上齿轮58、中心轴62都采用Cr40制造,制造精度为6级。中心轴62上设置3个轴承的注油孔,以及一个下端齿轮注油孔。

6 模具工作原理

结合图5所示,模具的工作原理为:

①闭模。注塑模具闭合,注塑机对模腔完成注塑后,等待开模。

②P1面打开。模具动模下行,在撑开弹簧57的撑开作用下,模具首先在P1面处打开,该处打开时,图5a中所示的型忒定位杆离开螺纹型忒48的下端,为螺纹型忒48的轴向下行让出空间,完成螺纹型忒去除轴向限位动作。P1面打开距离为30 mm后,勾块55拉住下垫板20,底板21拉动P1面以上的模板继续下行。

③P2面打开。动模下行时,由于树脂套39、套柱40的作用,模具在P2面处打开,实现塑件与废料分离,完成浇口崩断动作。P2面打开距离45 mm。

④P3面打开。动模继续下行,P3面打开时,脱料板13将流道废料从拉料杆34上推出,同时,气动推块机构T1~T4动作,保证流道废料从脱料板13上脱出,实现流道废料脱模。P3面打开距离15 mm。

⑤P4面打开。动模继续下行,由于外环型忒气动推出机构N1~N4的闭合,模具在P4面处打开,从而使模腔打开,塑件留于动模上,模腔打开动作完成。此后,驱动机构M1动作,驱动螺纹型忒48在螺纹环52的导向下,边旋转抽忒,边下行,完成螺纹抽忒动作。P4面打开距离55 mm。

⑥P5面打开。外环型忒气动推出机构N1~N4动作,推动动模推板17及其上的外环型忒41将塑件从内型忒43上顶出,实现塑件完全脱模,从而完成塑件推出脱模动作。P5面打开距离15 mm。

⑦复位。复位过程按开模过程的反顺序复位,模具闭合,等待下一注塑循环。

7 结语

为实现内螺纹塑件高产、长寿、操作方便等生产要求,塑件使用一种改进型三板模具进行成型,模腔布局为1模4腔。模具动模部分无顶出机构设置,改进为5块模板组合结构,方便螺纹型忒机构、驱动机构、中间传动齿轮机构及外环型忒气动推出机构的安装。模具分5次分型打开,对应塑件及流道脱模的5个动作需要,5个动作分别为:螺纹型忒去除轴向限位、浇口崩断、流道废料脱模、模腔打开、塑件推出脱模。模具中,为满足模具高产、长寿的要求,改进的要点有8个:①模架使用新型具有多板结构的无顶出三板模架,分5次分型打开;②模腔布局使用移动式布局;③螺纹型忒机构及其驱动机构的传动精度为6级;④使用气动推块机构防止流道废料粘模;⑥模腔导柱顶端开设通气槽防烧死,并设置偏心导柱以防出现装配错误;⑦使用气动推出机构顶出塑件以确保塑件无损顶出;⑧增设润滑系统保证脱螺纹机构的使用寿命。