锂离子电池组热失控蔓延热传递机制的影响研究*

魏钟原 袁威 李子建 张培红

(东北大学资源与土木工程学院安全工程系 沈阳 110819)

0 引言

近年来,国内外已发生多起锂离子动力电池组热失控引起的新能源电动汽车火灾事故,造成了严重的人员伤亡和财产损失。虽然新能源汽车公司采取了液冷技术等锂离子动力电池热失控防护措施,但由于过充、过放、撞击、浸水、过热等原因引发的新能源电动汽车火灾事故仍时有发生[1]。本文选择荷电状态(SOC)为100%的镍钴锰(NCM523)三元锂离子动力电池组作为研究对象,通过改变环境通风速度,调整电池组底部外加热源的热流量和加热时间,利用多物理场仿真软件COMSOL,分析热滥用情况下不同风速通风环境和不同电池数量电池组热失控的热传递机制。

1 热滥用锂离子电池组热传递模式

高温暴晒或接触到火源等是实际应用中电池组工作或储存常见的热滥用情况。受初始环境温度和通风情况等边界条件,以及电池组电池数量及排列布置方式等因素影响,锂离子电池组内部热传导及其和外部环境的对流换热和辐射换热过程导致电池组热失控触发及蔓延机制发生变化。锂离子电池组和周围环境的热交换过程如图1和式(1)所示。

图1 锂电池热交换过程

(1)

式中,m为电池组质量;cp为定压比热;dT/dt为电池组平均温度的升高速率;Qenv为锂离子电池组与外部环境的换热率的净值;Qin为锂离子电池工作时内部的总产热率。

锂离子电池组与外部环境的换热率的净值Qenv等于热增益速率G和热损失速率L的差值,热损失速率包括电池组内部与外部环境之间通过热传导Qcond、对流传热Qconv和辐射换热Qrad的形式进行热交换的速率,受电池材料结构及电池组排列布置方式、外部环境温度、湿度、通风情况等因素影响, 见式(2):

Qenv=G-L=G-(Qcond+Qconv+Qrad)

(2)

锂离子电池热失控过程中内部的总产热量Qin,包括正常工作状态下的反应热Qreact、焦耳热Qjoule、极化热Qpolar,在热失控发生过程中SEI膜分解产热率Qsei,负极、正极与电解液反应放热率Qneg和Qpos,以及电解液分解产热率Qele,见式(3):

Qin=Qreact+Qjoule+Qpolar+Qsei+Qneg+Qpos+Qele

(3)

根据MACNEIL D D等[2]提出的副反应生热方程,锂离子电池副反应产热Qsei、Qpos、Qneg、Qele可用式(4)来计算:

Qi=HiWiRi

(4)

式中,i指电池热失控副反应的SEI膜分解反应sei,正极与电解液反应pos,负极与电解液反应neg, 电解液分解反应ele。Qi为参与反应i的单位体积该物质的产热量,W/m3;Hi为反应i的生热率,J/g;Wi为参与反应i的该物质的单位体积含碳量,kg/m3;Ri为各电池材料副反应sei、neg、ele的热反应速率, s-1,见式(5)、式(6):

(5)

(6)

式中,Ai为反应i的频率因子,s-1;Ea,i为反应i的活化能,J/mol;Csei为SEI膜中不稳定锂所占比例;Cneg为负极嵌锂参与反应的比例;Cele为剩余电解液所占比例。

正极与电解液反应的热反应速率Rpos与其他副反应不同,见式(7)、式(8):

(7)

(8)

式中,α为已反应的正极材料与全部正极材料之比;Apos为正极与电解液反应pos的频率因子,s-1;Ea,pos为该反应的活化能,J/mol。

2 COMSOL仿真模型的验证

实验使用容量为6 Ah,尺寸为60 mm×92 mm×9 mm的方形软包NCM523三元锂离子电池,荷电状态为100%。在室温30 ℃时,使用功率为1 kW的电热炉加热放置在炉盘中央的电池,持续加热660 s后关闭电热炉,在电池上下表面分别布置2个热电偶,该电池在514 s开始鼓包,进入热失控状态,754 s泄气并冒出大量浓烟,电池温度进入急剧升高阶段,在759 s时起火。

根据电池几何尺寸的相关参数,按照式(4)—式(8)所建锂离子电池热失控传热模式及副反应方程,在多物理场仿真软件COMSOL中构建锂离子电池热失控模拟模型,进行单电池热失控过程的模拟仿真。模型设置的加热工况与实验一致,并且采用与实验时相同的温度测量点,取上表面两个测量点的平均值与实验进行对比,结果如图2所示。

图2 实验和COMSOL模拟结果对比

可见模拟结果与实验时电池的温度变化基本一致,局部略有不同是在误差允许的范围之内的。由此可见利用COMSOL仿真软件模拟锂离子电池热失控的过程是可行的。

3 锂离子电池组热失控COMSOL模型

3.1 COMSOL模型的建立

采用上述实验和模拟中同样的电池,利用COMSOL多物理场仿真软件,模拟外界热源加热底部电池的表面使其发生热失控,并蔓延致其相邻电池发生热失控的过程。以含9块电池的电池组为例,在模拟过程中电池(Bati,i=1,2,3,...,9)均处于未工作状态,紧密贴合,电池序号如图3(a)所示。温度测点设置在每块电池的正中心,如图3(a)中圆圈所示。电池外部边界与周围环境进行对流换热和辐射换热。电池与电池之间的热传导设置为等效薄电阻层导热热阻。用热通量为固定值的外界热源加热Bat1的底部表面,热源位置如图3(b)所示。综合考虑了计算速度和计算精度对电池进行网格划分和优化对比,最终选择了物理场控制网格的划分方法,基本单元大小为超细化,总共划分网格18 661个,如图3(c)所示。

(a)电池排列及温度测点布置(单位:mm)

(b)电池Bat1底部受热

(c)网格划分

3.2 通风对电池组热失控的影响

假设电池的初始温度、周围环境温度均为20 ℃,以含3块电池的电池组为研究对象,用热通量为14 000 W/m2的边界热源加热Bat1的底部表面,模拟电池组在自然对流、风速为1、2、3 m/s时热失控触发及蔓延模式,风速方向为平行x轴正向方向。自然对流、风速为1、2、3 m/s时的工况分别需加热970、1 225、1 470、1 720 s才能使热失控蔓延到整个电池组。当加热时间少于上述时间时,各工况电池组并未发生热失控,可见随着外界风速的增加,电池与周围环境的对流换热损失增加。因此,要想电池触发热失控反应就需要在电池底部表面输入更多的热量。

在不同通风风速下,电池组各电池内部温升曲线如图4所示,电池热失控触发时刻电池温度的对比如图5所示。由图4、图5可知:在各工况下,Bat1均在155 ℃左右开始热失控,而Bat2开始发生热失控的温度在100 ℃左右,Bat3开始发生热失控的温度明显低于100 ℃。在同样的风速条件下,4组工况均从电池底部被加热的Bat1开始发生热失控,Bat2 和Bat3离外部热源越远,热失控的触发温度越低,但触发热失控的时间越晚。Bat1热失控后内部副反应产热导致热量快速积聚,电池温度急剧上升,大量的热量通过热传导方式传递给Bat2和Bat3,是电池组热失控蔓延的内部传热机制。并且,随着风速的增大,电池组与外界环境的对流换热损失增强,各电池热失控的触发温度升高,触发热失控的时间延迟,说明风速的增加,在一定程度上抑制了电池组热失控的危险性。

图4 不同工况电池组各电池温度曲线

图5 不同工况热失控触发时刻电池温度对比

3.3 电池数量影响

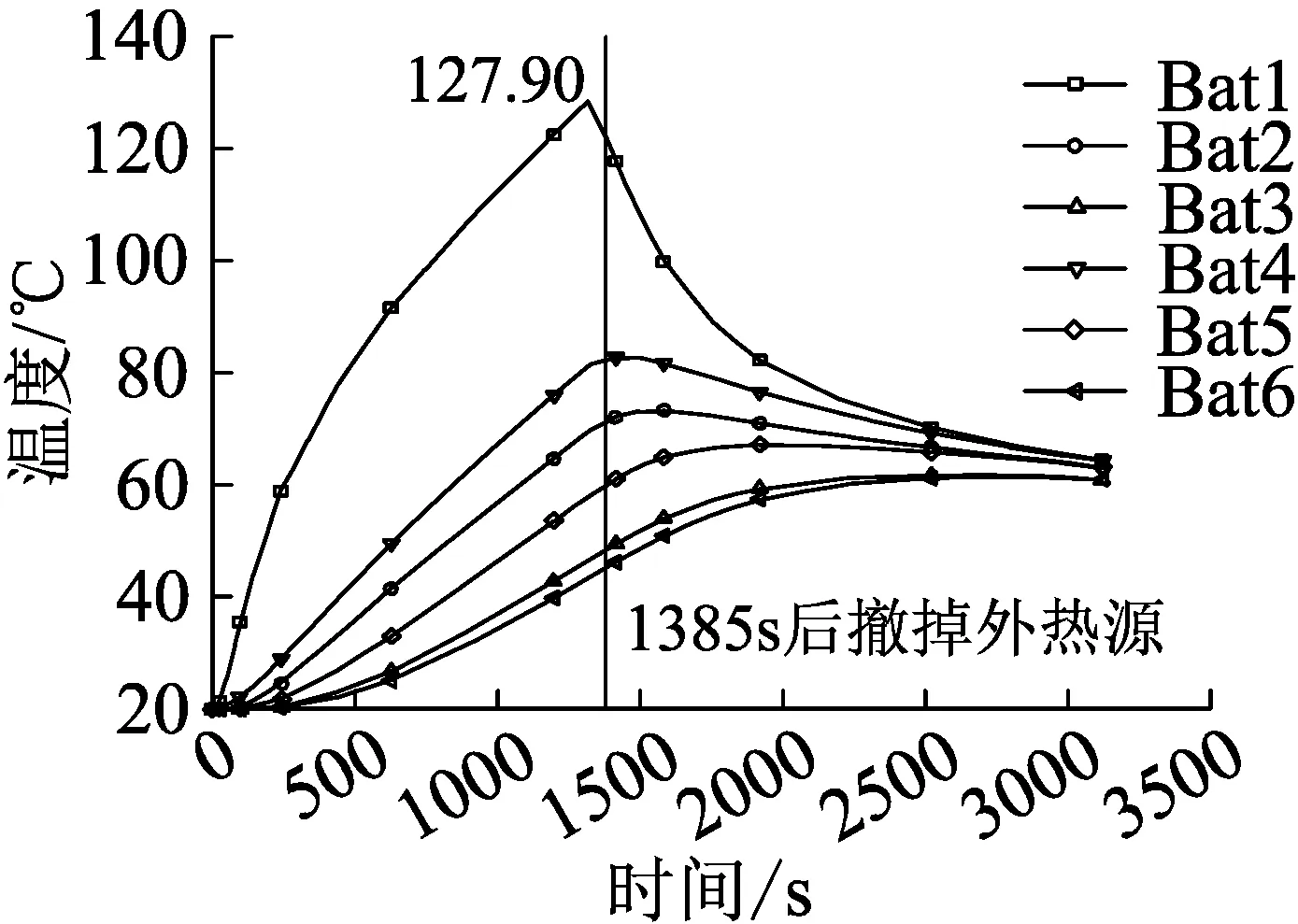

在外部热源热通量和加热位置保持不变的条件下,将电池组的电池个数从3块增加到6块和9块,电池组排列方式如图3(a)所示。在环境温度为20 ℃,Bat1底部设置大小分别为14 000 W/m2和15 250 W/m2的边界热源,设置持续加热时间分别为1 385 s和2 200 s,加热时间与热源大小低于上述条件时,电池组不能发生热失控。自然对流情况下各电池温升曲线模拟结果如图6—图9所示。

图6 3块电池热失控曲线(加热1 385 s)

图7 6块电池温度曲线(加热1 385 s)

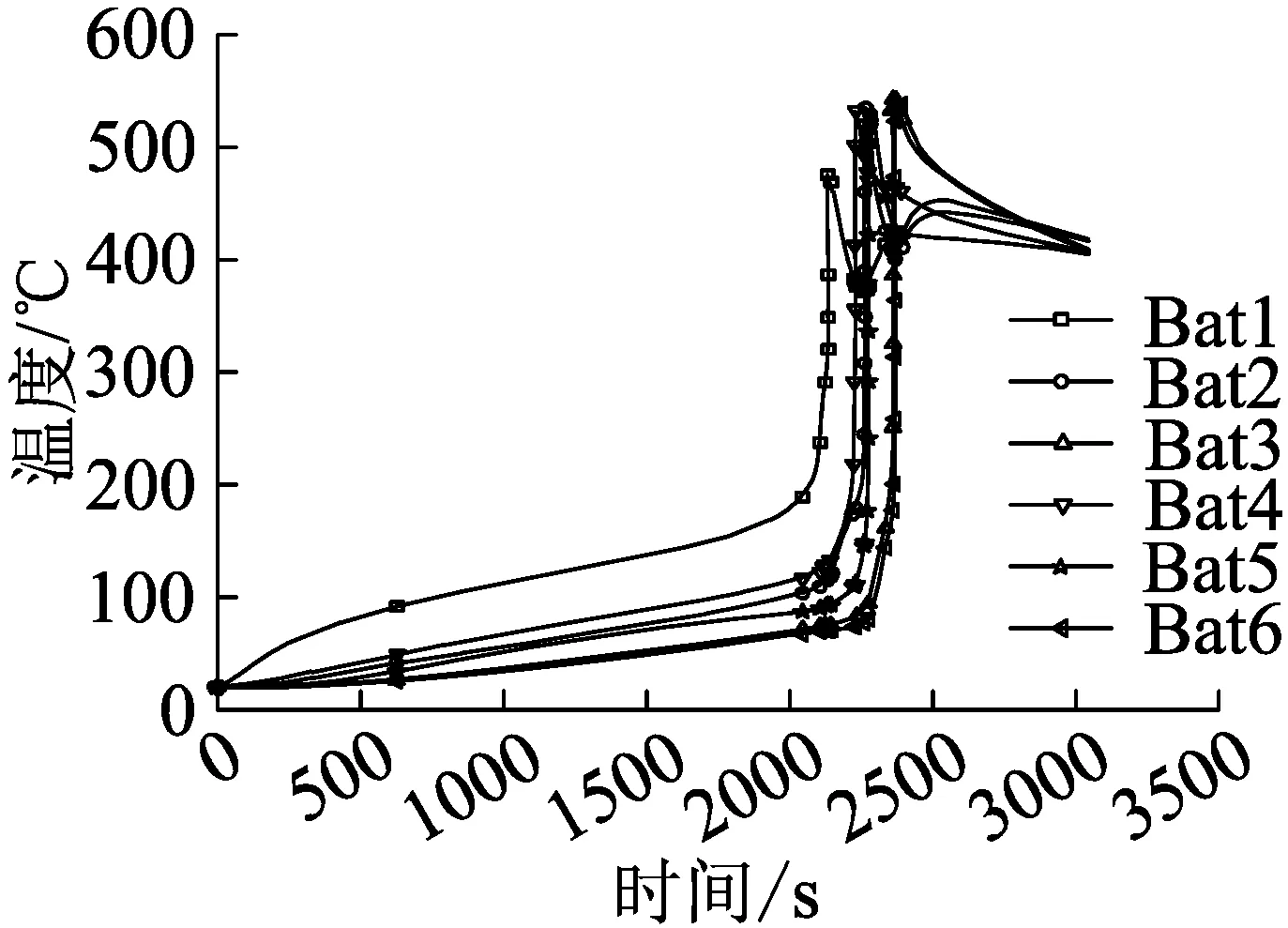

图8 6块电池热失控曲线(加热2 200 s)

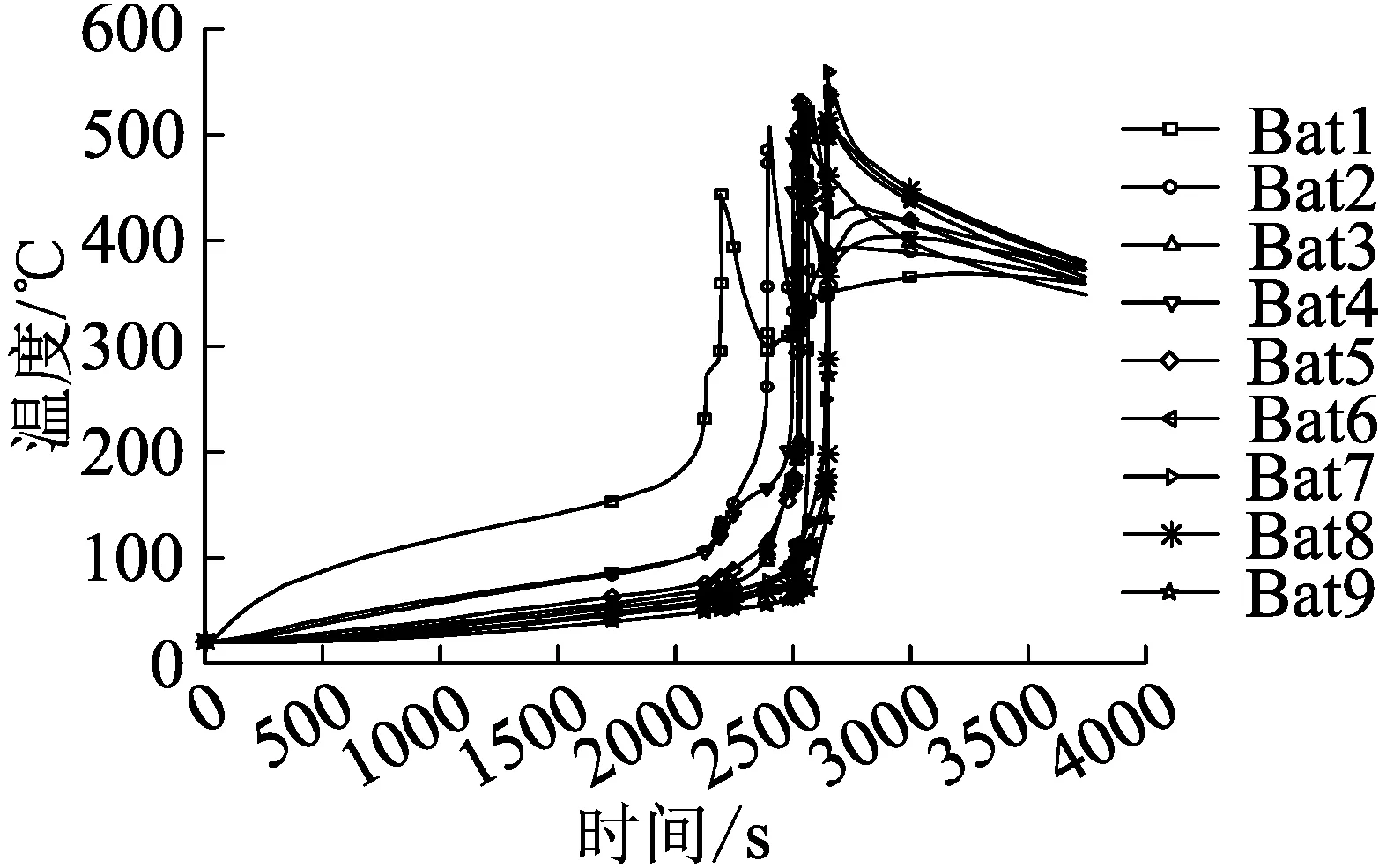

图9 9块电池热失控曲线(加热2 200 s)

在自然对流环境中,在Bat1底部利用14 000 W/m2边界热源,持续加热1 385 s,能够触发含3块电池的电池组全面的热失控,见图6。对于含6块电池和9块电池的电池组,在1 385 s撤掉外界热源之前,Bat1温度分别已达到峰值127.90 ℃和114.58 ℃。但在1 385 s撤掉外界热源后,Bat1的温度即开始下降,说明Bat1电池内部副反应已经发生,并开始产热,但由于热量主要通过热传导方式传给其余电池(少部分通过对流,辐射传热至周围环境),热量没有得到有效的积聚,Bat1未发生热失控,6块和9块电池组成的电池组均未发生热失控蔓延,见图7。

保持边界热源大小14 000 W/m2不变,不断增加外界热源的加热时间,直至2 200 s,含6块电池的电池组才成功发生热失控的蔓延(见图8),9块电池的电池组未能发生热失控。接下来将外界热源增加至15 250 W/m2,加热时间仍为2 200 s,使含9块电池的电池组发生热失控,其温度曲线如图9所示。

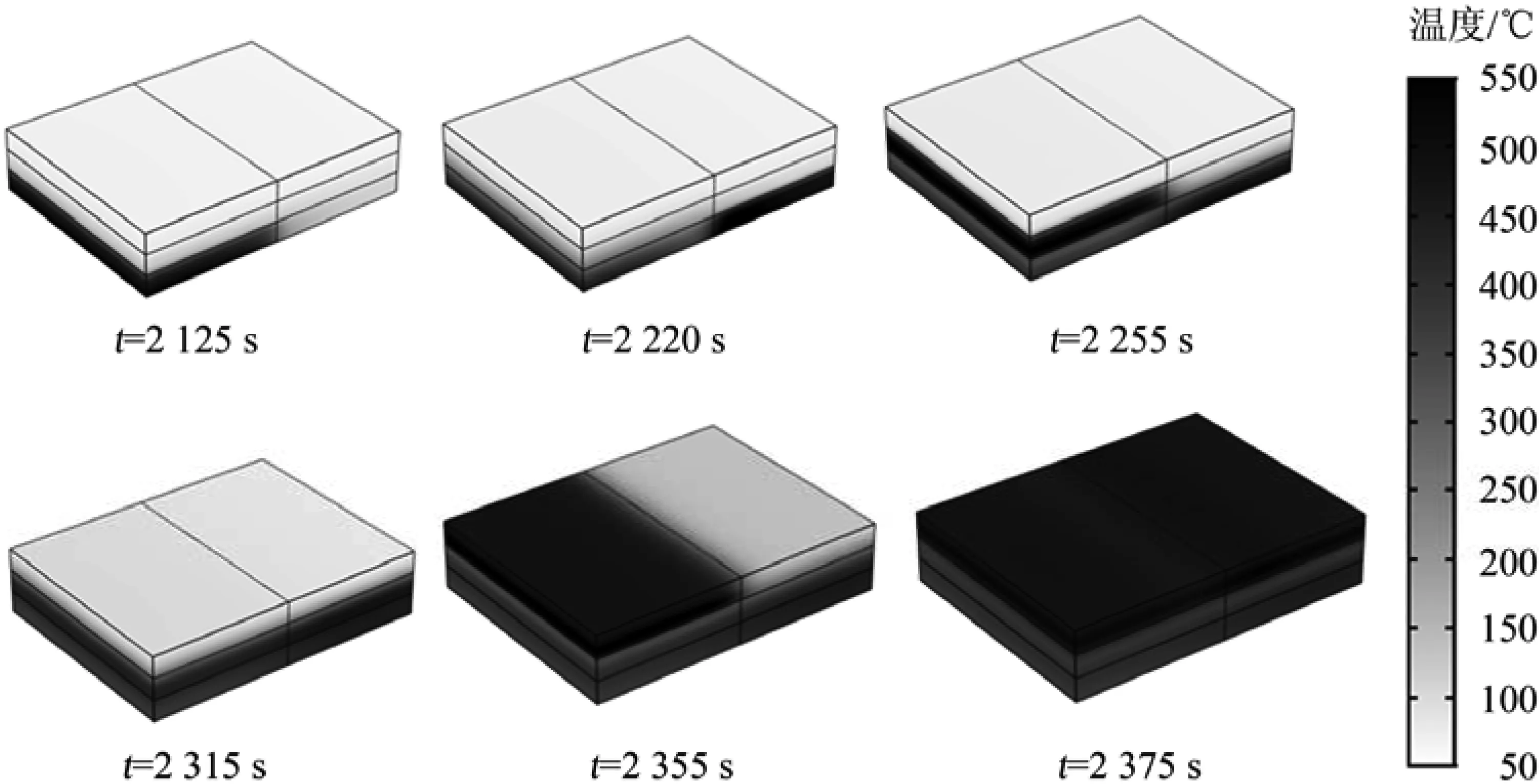

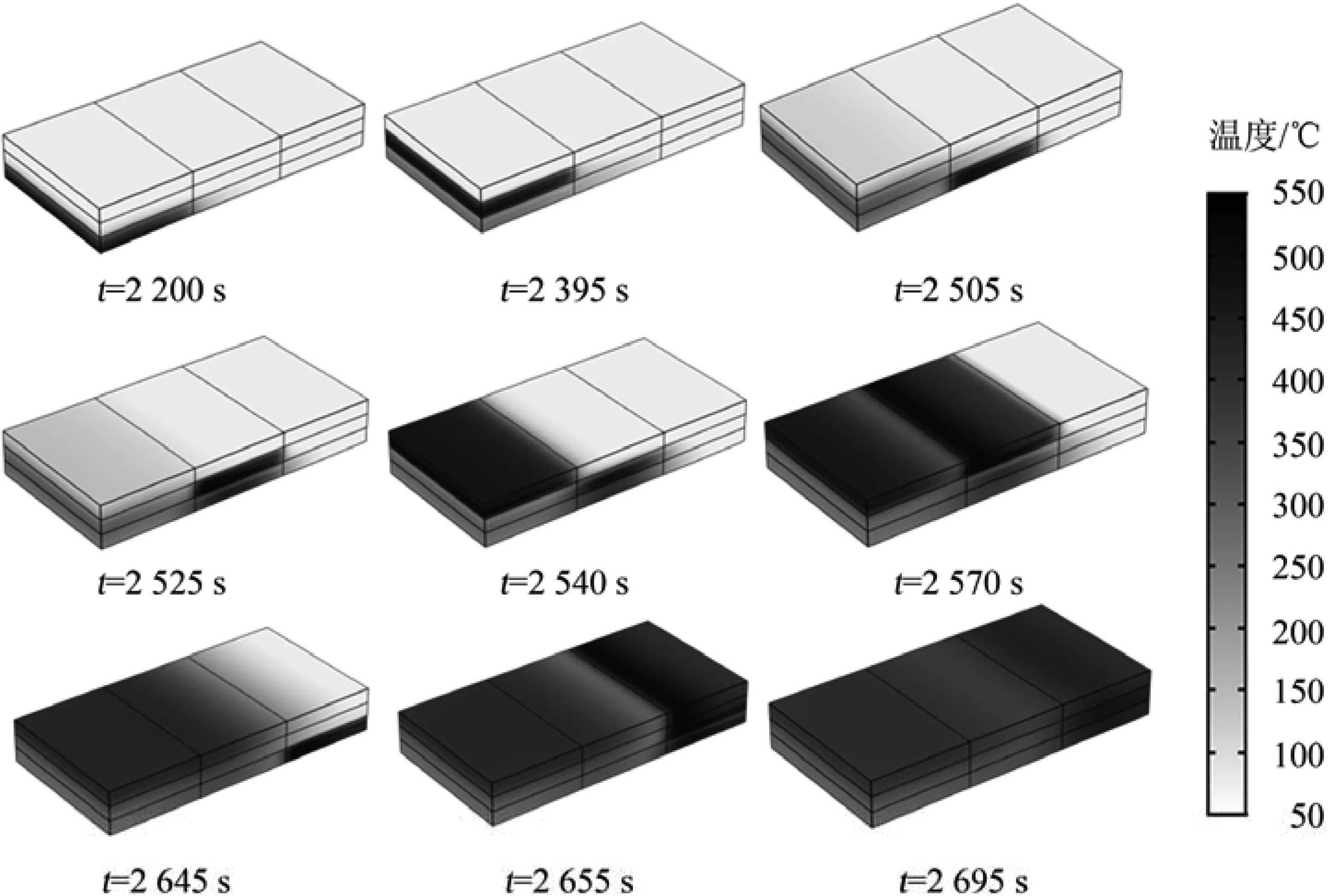

含6块电池和9块电池的电池组热失控过程温度云图如图10和图11所示。

综合电池热失控曲线和电池温度云图,6块电池直接受外界热源作用的Bat1在1 930.36 s时首先触发热失控,随着Bat1温度的迅速升高,在Bat1右侧的Bat4和上方的Bat2受热热失控相继开始。热失控的顺序为Bat1→Bat4→Bat2→Bat5→Bat3→Bat6。9块电池中直接受外界热源作用的Bat1在1 968.69 s时首先触发热失控,9块电池的电池组热失控蔓延的顺序为Bat1→Bat2→Bat4→Bat5→Bat3→Bat6→Bat7→Bat8→Bat9。与6块电池的电池组不同,位于Bat1上方的Bat2比位于Bat1右侧的Bat4先发生热失控,其余顺序一致,这主要与电池排列布置方式导致的热传导模式有关。9块电池的电池组Bat1热失控起始时间比6块电池的电池组延后约38 s。9块电池的电池组热失控所需的触发热量多于6块电池的电池组,说明随着电池组数量的增加,电池组热失控的触发也更加困难,主要原因是9块电池的电池组有大量热量通过热传导传给整个电池组,使热量难以积聚。但第一块电池热失控以后,随着电池数量的增加,后续电池触发热失控的时间间隔急剧缩短,电池组热失控后果的严重度增加。

图10 6块电池热失控过程温度云图

图11 9块电池热失控过程温度云图

4 结论

在室温20 ℃,使用边界热源加热Bat1底面,利用COMSOL多物理场仿真软件,分析了不同通风情况、电池数量的热滥用情况下NCM523三元锂离子电池组热失控蔓延的规律,得出结论如下:

(1)随着风速不断增大,电池组和周围环境的对流换热损失增强,电池组热失控蔓延进程受到了抑制,各电池热失控触发温度增大,热失控触发时间滞后。

(2)在电池组内部热传导模式,以及电池组和周围环境对流换热和辐射换热模式的作用下,越靠近外部热源的电池,触发热失控越早,触发热失控的起始温度越高;电池组所含电池数量越多,触发电池组热失控所需的热流量越大,且第一块电池热失控以后,后续电池触发热失控的时间间隔急剧缩短,电池组热失控后果的严重度增加。

(3)受热传导模式的影响,电池组数量和排列方式不同,电池组热失控蔓延的路线不同。