用于小型化纱线张力仪的后端电路设计与实现

朱光远 祖洪飞

(浙江理工大学机械与自动控制学院,浙江 杭州 310018)

0 引言

纺织工业中,随着现代纺织技术的不断发展,越来越多的自动化纺织机器出现。纺织过程中,纱线张力是一个需要及时调节的重要参数,其大小影响了纱线的质量和生产效率,进而影响后续纺织物的质量和外观[1]-[4]。随着纺织机械的技术升级,其对纱线张力仪的要求越来越高,尤其是小型化、高精度方面的要求极为迫切。

纱线张力的检测方法大致可分为两类:非接触式和接触式。前者的测量元件不直接与纱线接触,而是通过感应的光、声、振动等信号对张力进行间接测量。而后者的敏感元件直接与纱线接触,并将其张力变化转化为电信号,再经过信号处理和电路转化将电信号转变为电压或者电流信号,最后获得张力值[5],常用的方法有:电阻应变式[6]、磁电感应式及电容式[7]等。通常而言,非接触式测量方法易受测量环境干扰且测量系统较复杂,因此其体积及精度受限。当前,小型化、高精度的纱线张力仪大多采用接触式测量方法。而接触式测量方法中电阻应变式应用最广泛。

电阻应变式张力传感器通过弹性悬臂梁及电阻应变片来传感张力,纱线张力变化使悬臂梁及应变片产生形变,进而应变片阻值发生改变。将两个电阻应变片和两个阻值匹配的电阻组成惠斯通桥路,其输出的信号再通过放大、滤波等处理后可以得到与张力对应的输出电压。其中,后端用于实现放大、滤波等功能的电路对纱线张力仪的小型化及高精度有决定性影响。

本文针对电阻应变式纱线张力仪,拟通过电路硬件设计、PCB设计及加工、软件设计及仿真实验等过程,实现其小型化(30×10 mm以内)、高精度后端电路的设计与验证。

1 电路硬件设计

纱线张力仪后端电路的设计思路是让张力值转化为电压值,通过放大滤波后,交由计算机处理,最后输出与张力成线性关系的电压值。因此在设计时需要考虑两个方面:放大电路和信号处理,主要通过以下四个模块来实现:单片机模块、电源供电模块、小信号放大模块及AD/DA转换模块。本文的电路设计所使用软件为Altium Designer,见图1所示。

1.1 单片机模块

单片机模块在整个电路中的作用是接收放大后的电信号,通过软件编程的形式对信号进行处理,然后输出与张力对应的电压值。综合考虑体积及性能,本设计采用STM32F103T8U6单片机(以下简写为STM32),其体积非常小,仅为5×5 mm,且性能优异。STM32采用36引脚封装,引脚排布如图1(a)所示,主要由时钟电路、复位电路、启动电路及参考电压电路四部分组成。

(1)时钟电路用于决定时序逻辑状态的更新,以保证单片机稳定有序地运行。本设计中时钟电路使用8 MHz的晶振,接两个22 pF的匹配电容来调整振荡频率和一个1 m的电阻来帮助起振。

(2)复位电路的作用是在必要时使系统恢复到初始状态,以防止因程序混乱等原因导致的系统跑飞、死机等现象,另外复位电路在烧录程序时也要用到。本设计中的复位电路是NRST引脚的低电平复位,把NRST引脚接10 K电阻拉高,然后通过复位按钮接地。当按下复位按钮时,NRST引脚与地相连,处于低电平状态,开始复位[8]。

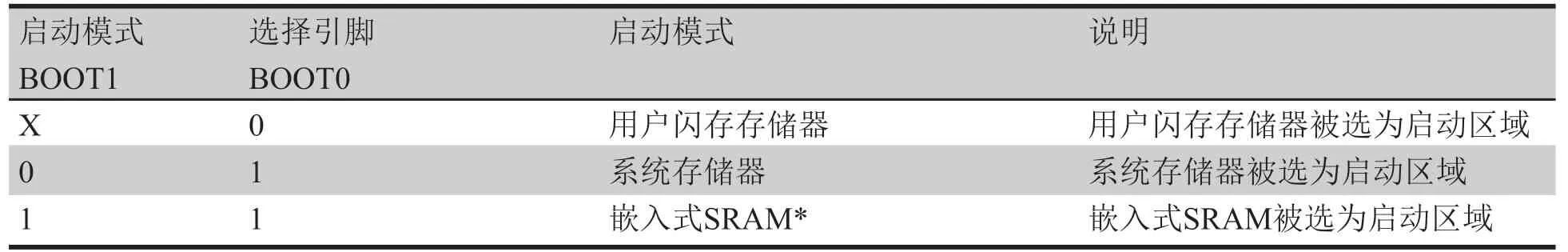

(3)在STM32系列单片机中,BOOT0和BOOT1引脚的接法决定了三种不同的启动模式,如表1所示。

本设计中BOOT0和BOOT1引脚分别串联10K限流电阻接地,对应表1的用户闪存存储器启动模式,并使用SWD下载程序。

图1 电路硬件部分设计图

(4)参考电压电路的主要作用是为外设或者内部器件,如AD转换器,提供一个参照的标准电压,分为内部参考电压和外部参考电压。

表1 单片机启动模式

1.2 电源供电模块

电源供电模块可以有效保障传感器系统的稳定性和抗干扰性。图1(b)为本设计的电源供电模块电路图。工作时P1的1、2、3脚分别接稳压电源+5V、-5V、地,其中并联大电容的作用是滤除低频信号干扰,并联多个小电容的作用是滤除高频信号干扰。

1.3 小信号放大模块

一般而言,电阻应变式纱线张力传感器在0~10 g张力的作用下其电压输出为0~0.26 mV。考虑到电路中噪声和运放输出电压比芯片供电电压低1.5 V,则最终运算放大电路的输出电压不能超过3.5 V,因此0.1 g张力的变化对应电压的变化为26 μV。

小信号放大电路图如图1(c)所示,本设计使用的是上下两面均粘贴有电阻应变片的传感器,传感器通过P1、P2连接进电路,与R3、R7组成半桥电路,如图1(d)所示。

接入3.3 V电压,R1、R2为电阻应变片上对应的电阻,当纱线张力发生变化时,接触纱线的一面产生拉伸应力,使得该面上的电阻应变片阻值增大,而另一面产生压缩应力,阻值减小。

本实验使用350的电阻应变片,电桥输出电压经过两级放大电路进行放大。第一级放大电路的同相反向均有输入,结合负载电阻R4=R6=1 K、反馈电阻R9=50 K、平衡电阻R1=50 K,构成放大倍数为50倍的差分放大电路,该电路对小信号处理比较容易,且有抑制共模干扰的作用。第二级放大电路的放大倍数也为50倍。通过此两级放大电路可对小信号进行2500倍的放大。

1.4 AD/DA转换模块

STM32系列单片机内部集成了1~3个ADC,部分型号也集成了DAC,这些ADC/DAC可以通过配置寄存器来使用。STM32的ADC是12位逐次逼近型的模拟数字转换器,它有18个通道,可测量16个外部和2个内部信号源,各通道的A/D转换可以按单次、连续、扫描或间断模式执行,ADC的结果可以以左对齐或右对齐方式存储在16位数据寄存器中。

本设计中的D/A转换器采用的是DAC8552,是一款16位分辨率双路电压输出的数/模转换器,工作电压为2.7~5.5V,并采用小型SOP-8封装,广泛应用在便携式设备上。其引脚排列如图1(e)所示。

2 PCB设计及加工

为有效节省空间,本设计中的印制电路板(PCB)采用双面板,双面板的顶层和底层都有布线,中间层为绝缘层。

其最大的特征是带有导通孔,导通孔是在PCB上的金属小孔,由顶层穿透到底层,可连接两面上的元器件,其导孔结构如图2(a)所示。相比于单面板,双面板更适合用于复杂的电路,且性能及稳定性更好。

另外,考虑到精度及体积的问题,本设计所使用的ICU元器件大多数为贴片元器件,因为贴片元器件具有体积小、重量轻、可靠性高、抗振能力强等优点。

内部参考电压可以通过配置寄存器来供给如AD转换器等使用,也可以外部接入一个精度更高的外部参考电压。见图2。

图2 PCB设计及加工图

2.1 PCB电路图设计

在完成原理图设计之后,首先把原理图中各个元器件从封装库导入封装图,而选择合理的封装图会有效降低后续PCB设计的难度。创建PCB文件后,将板子的大小定为25.5 mm×8.5 mm,然后先切割板子形状,再导入元器件的封装图。当元器件数量较多时,可设计多块PCB板,按功能模块来划分元器件分布,板子之间设计导线连接。本次设计分别将电源模块、放大模块和信号处理模块的元器件排布到三块PCB中,也方便后续对各个模块进行调试。

元器件的布局的基本原则是从核心元器件开始:

(1)电源模块中,核心元器件是AMS1117稳压芯片,引脚2、3都连接滤波电容,因此要将滤波电容靠近稳压芯片的2、3引脚。+5V的去耦电容C5-C8应当接近+5V的外部输入引脚和稳压芯片的输入端,而且要使用同类型封装,排布应当均匀、对齐,但又不能过于靠近,-5V的去耦电容亦是如此。地线和电源线面积要设计得尽量大以提高地线性能,这里采用大面积敷铜(又称铺地)。电路图如图2(b)所示。

(2)放大电路模块的核心元器件是ICL7650,去耦电容接近IC芯片的引脚,电阻应当按照信号流动的方向来布局,信号线尽可能短,线上的过孔也不宜过多。电路图如图2(c)所示。

(3)信号处理模块的核心元器件是单片机。由于板子的宽度较小,在纵向不宜摆放其他元器件,因此单片机要选择合适的朝向,在设计允许的情况下,更换其他元器件使用的单片机引脚,将其摆放在板子横向方向。时钟线也不宜过长,过孔不能过多。电路图如图2(d)所示。PCB电路板设计完成之后,交由专业工厂加工,然后购买元器件自行进行焊接。贴片前的电路板如图2(e)所示,贴片后的电路板如图2(f)所示。

3 软件设计

本系统中的软件主要是实现张力数据的采样和转换、控制单片机调零输出、消除失调误差以及输出张力对应的电压值等功能。首先是控制单片机的ADC(模拟/数字转换器)采集张力转化成的电信号,将其转换为数字量并传输给单片机,然后单片机进行数字调零和消除失调误差的计算,最后单片机控制DAC(数字/模拟转换器)将校对后的数据转化成模拟电压值输出。软件设计流程如图3(a)所示。

一套完整的程序从系统初始化开始运行,它包括初始化系统状态和硬件设备。系统完成初始化设置之后,进入ADC数据采样环节Get_Adc(),设置好采用的ADC、ADC的通道、采样时间,使指定的ADC的软件转换启动功能,等待采样时间结束,得到ADC采样的模拟数据adcx。

在单片机完成数据校对之后,进入DAC数据输出环节,根据DAC8552的时序图3(b)可知:当SYNC电平变低时,启用输入移位寄存器,DIN的数据在SCLK的下降沿上传输,由8位控制字节和16位数据字节指定的操作在第24个下降沿之后执行,SYNC变为高电平结束数据传输。

4 仿真及实验

实验中采用直插式电阻来模拟悬臂梁上的电阻应变片,结合仿真软件Multisim测试上文中实现的放大电路。为了提高其稳定性和输出灵敏度,桥臂上的电阻阻值采用1000,放大电路的放大倍数采用50倍。

首先,将两个1000的电阻连接到电路中,用电压表测量电桥的输出电压,测得的电压为-4.2 mV,电压输出不为零的原因是电阻的阻值存在误差,使得电桥不平衡,这需要通过AD/DA转换电路来调零。

图3 软件设计

图4 电压实验电路

其次,替换直插式电阻的阻值模拟电阻应变片的阻值变化,如分别替换成1010和990,得到电桥的输出电压为-14.7 mV,放大后的电压为-733 mV,放大后电压与电桥输出电压的比为49.86,非常接近设计的50倍。然后,在Multisim上搭建电路,电路及仿真结果如图4(a)所示。

测试单片机ADC和DAC8552可将加载到DAC寄存器的二进制代码的十进制等价物D修改成任意值,这里修改为19859,理论上会输出1V电压,实验结果输出1.01 V,与理论计算结果相近。

接着替换输入两端的电阻,记录实验数据。不同电阻阻值输出的电压实验数据与仿真数据如图4(b)所示。可见,实际实验值保持良好的线性度,且扣除误差后与仿真结果非常契合,这有力证明了本电路设计是非常可行的。

5 结论

本文通过电路硬件设计、PCB设计及加工、软件设计及仿真实验四个阶段,完成了用于小型化高精度纱线张力仪的后端电路的设计与实现。电路部分包含单片机、电源供电、小信号放大模块及AD/DA转换四个模块;PCB采用双面板,将所有元器件排布到三块PCB中,每块PCB的尺寸仅为25.5×8.5 mm;通过仿真及实验,得到实验中修正后的电桥输出电压为-10.5 mV,仿真结果中电桥输出电压为-10.999mV,二者契合度非常高,考虑到实际电阻阻值的误差,可知本文设计并加工的电路与理论值误差极小。本文中的设计思路及流程可作为今后小型化高精度纱线张力仪后端电路设计及加工的有效参考。