印制电路板孔金属化中离子钯还原机理分析与溶液管控

陈金文 汪忠林 何燕春 杜 姣

(中国航空工业集团公司西安航空计算技术研究所,陕西 西安 710068)

0 前言

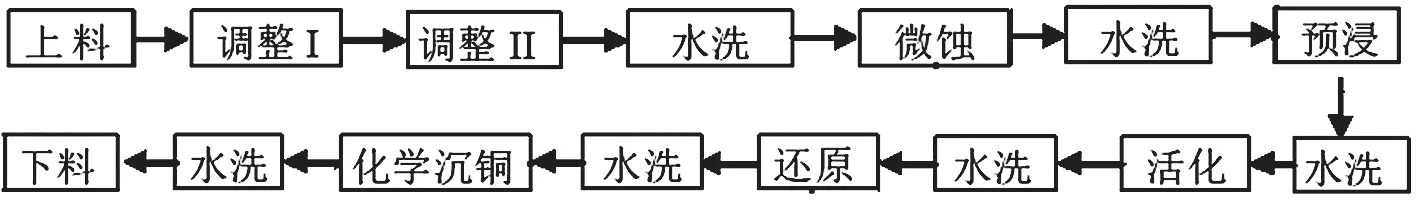

印制电路板(PCB)的孔金属化流程笼统分为前处理与化学铜两部分,前部分是为孔壁准备活化中心,后部分是化学铜的沉积,流程如图1所示:

在流程中,活化是为了在绝缘基体上吸附一层非连续的金属颗粒,这些金属具有吸附还原剂的能力,使经过活化的基体表面具有催化还原金属的能力,这样就能在整个基体表面上顺利沉积上连续的铜层,目前普遍使用的金属是钯(Pd),钯又分为胶体钯活化和螯合离子钯(Pd[L]2+)活化。

图1 流程图

我们使用螯合离子钯活化,钯离子和螯合剂在碱性条件下产生溶于水的络合物,从活化进入水洗时,pH突降,螯合离子钯沉积在印制板板面和孔壁内,由于钯离子与螯合剂之间是强配位化合,必须用强还原剂才能将钯离子还原成具有催化性的金属钯。

我们使用的强还原剂,其主要的有效成分为二甲胺硼烷[(CH3)2NH-BH3],该还原剂价格昂贵(采购单价为500元/L),且不稳定,易自行分解消耗。为了在不影响产品背光的前提下,最大程度的稳定槽液,减少不必要的损耗,本文重点对离子钯(Pd2+)还原成金属钯(Pd0)的机理进行分析,希望尽最大可能降低还原剂的使用成本。

1 Pd2+还原成Pd0机理

1.1 基础化学数据

以所用的二甲胺硼烷[(CH3)2NH-BH3]为例,对离子钯还原成原子钯机理进行分析,分析过程中需要参考的基础化学数据如下:

元素价电层分布:B:2s22p1;N:2s22p3;O:2s22p4。

电极电势:2H++2e=H20V;

电负性:H:2.1;B:2.0;C:2.5;N:3.0;O:3.5。

1.2 主反应机理

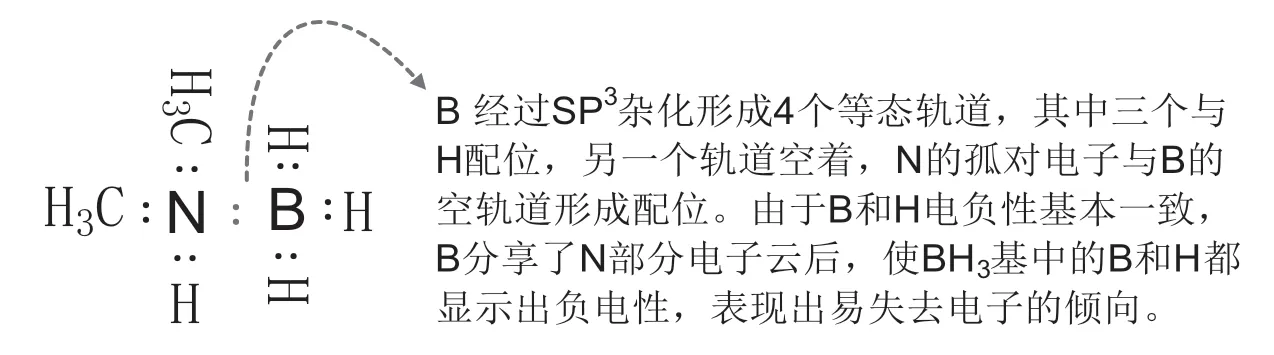

(1)(CH3)2NH-BH3分子结构分析见图2所示。

(2)(CH3)2NH-BH3吸附于离子钯上并分解。

由于-BH3基中的B和H都显示出负电性,表现出失去电子的倾向,易于吸附在孔壁内带正电荷的螯合离子钯Pd[L]2+层上,并使二甲胺硼烷[(CH3)2NH-BH3]发生分解(见图3所示)。

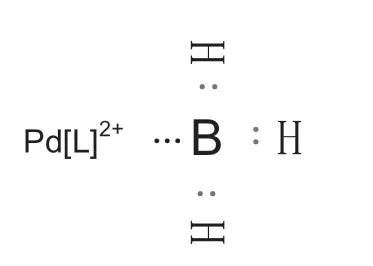

(3)BH3…Pd[L]2+结构分析及吸附态H-的产生,BH3…Pd[L]2+结构,见图4所示。

图2 结构分析图

图3 分解图

图4 结构图

Pd[L]2+层上正电荷所吸引的是 的共用电子对,造成硼烷的三个电子对和三个H,均偏移向Pd[L]2+层上,使硼烷中心的硼原子裸露并显示出明显正电性,此时的硼原子在水的作用下,极易与水发生还原,而彻底失掉三个,转移于Pd[L]2+层上,形成Pd[L]2+…3H-,硼原子自身还原成硼酸,这个过程所产生的吸附态H-是整个反应的关键中间产物,具体反应原理如图5所示。

图5 反应原理图

(4)电子转移。

由电极电势可知,理论上可能发生如下三大类的氧化还原反应:

第一类:Pd2+与H-的还原反应,这是生产所最希望的(见图6所示)。

图6 反应式图

第二类:Pd2+与Cu的置换反应,这是生产所不希望的,但该反应在配方设计之初就进行了避免,由于Pd2+与螯合剂间是强配位化合,使Pd2+的氧化电位降低至Cu和Pd2+间的置换反应不能发生(见图7所示)。

图7 反应式图

第三类:Cu2+和Cu+的还原反应,这是生产所不希望的,但该反应无法完全避免,因此只能通过其他方式管控住从微蚀槽以后的水洗槽至还原槽以前的水洗槽这一段的Cu2+和Cu+含量(见图8所示)。

图8 含量反应式图

1.3 副反应机理

这是游离态二甲胺硼烷((CH3)2NH-BH3)发生的自分解反应。

(1)二甲胺硼烷分解并产生游离态H-的具体反应过程图见图9所示。

图9 反应过程图

(2)二甲胺硼烷不分解,直接产生游离态H-的具体反应过程图见图10所示。

图10 反应过程图

(3)游离态H-的具体反应过程图见图11所示。

图11 反应过程图

1.4 副产物累积对还原效果的影响分析

从主、副反应机理可知,在持续生产过程中,可能会在槽液内持续累积的副产物是二甲胺(CH3)2NH和硼酸。

1.4.1 二甲胺

二甲胺虽然易溶于水,但其自身沸点只有7 ℃,相对密度只有0.68(水=1),在槽液生产温度为25 ℃~30 ℃的环境下,二甲胺就极易挥发,尤其再有持续水柱喷射循环过滤的情况下,大大增加了溶液的扰动,并将溶液雾化,这就更让二甲胺极难在槽液中长时间停留或累积,现场持续存在的烂鱼味,正是槽液中挥发出来的二甲胺,因此可以不考虑二甲胺的累积对还原效果的影响。

1.4.2 硼酸

硼酸可稳定溶于水中,自身沸点为300 ℃,虽能随水蒸气挥发,但槽液生产温度只有25 ℃~30 ℃,不存在明显挥发,硼酸的损失完全由PCB带出槽液造成,硼酸的增加完全由硼烷的氧化造成,因此稳定生产过程中硼酸的量究竟是逐步累积还是逐步降低,可通过以下定性计算获知。生产线上活化槽中离子钯的浓度C(Pd2+)=10-3mol/L,还原槽在配槽时加入了C(H3BO3)=0.3226 mol/L的硼酸(即20 g/L)作为抑制二甲胺硼烷自行分解的稳定剂,假设板子从活化槽中带出体积量为V(L)的活化液,其中所有的钯离子都参与了还原槽中的还原反应,而板子从还原槽中也带出了体积量为V(L)的槽液,根据本文的钯离子还原机理见如下及图12所示。

因钯离子还原反应产生的硼酸量为:

n1(H3BO3)= n(BH3)=1.5×V×C(Pd2+)=0.0015 V mol

因板子带出槽液而损失的硼酸量为:

n2(H3BO3)=V×C(H3BO3)=0.3226 V mol

而实际上,板子从活化槽中带出体积量为V(L)的活化液,其中部分钯离子在活化后的两道水洗时,被冲洗掉了,未参与还原槽中的还原反应,由以上计算可知,在连续生产的过程中,硼酸的损失量远远大于产生量,硼酸根本无法在槽液中累积过高浓度,进而对钯离子的还原产生影响,相反应持续生产过程中应额外补加硼酸的量来稳定槽液,抑制二甲胺硼烷的自行分解。

2 最大可能降低还原剂使用成本的有效措施

通过上述主副反应机理分析、副产物影响分析,可提出如下有效措施,在不影响还原效果的前提下,延长槽液使用寿命,降低还原剂二甲胺硼烷的自行分解,从而实现还原剂使用量的总体降低,成本最小化。

措施(1)适当减小该槽溶液的扰动。

从副反应的机理分析可知,该槽溶液扰动大,会破坏BH3的气液相平衡,促进溶液中BH3溢出挥发,加速二甲胺硼烷分解,因此在能保证每小时循环3槽体积量的前提下,降低了滤机过滤循环量。

措施(2)分析管控硼酸在溶液中浓度。

我单位一直以来均未对硼酸进行分析管控,只是在配槽的时候,一次性加入20 g/L,后续不再分析补加。从本文可知,不论主反应,还是副反应,BH3氧化后的直接产物是硼酸,而且持续生产过程中,硼酸的损耗量远远大于增加量,因此分析管控硼酸,维持硼酸在一定浓度,会有效的抑制副反应BH3的氧化,有利于稳定性。

措施(3)必须最大限度降低溶解氧含量。

从前面提到的“游离态H-的消耗”中可知,溶解氧会迅速消耗H-,产生OH-,而OH-又消耗溶液中的硼酸,H-和硼酸都是BH3氧化后的直接产物,溶解氧的存在,直接降低了这两种产物的含量,促进BH3发生氧化反应,因此溶解氧的管控是这个槽子能够稳定的最重要因素,该槽应禁止使用空气搅拌,并尽量减小循环滤机出口的喷射水柱,降低槽液雾化后回落槽内的总量,同时在不影响槽液性能的前提下,建议使用适量的溶解氧抑制剂。

图12 反应式图

措施(4)尽量降低槽液接触范围内铜原子、钯原子量从活化槽带过来的铜离子、钯离子不可能都100%留在了板子上被带走,总会有少量脱落,游离在溶液中被最终还原成原子态铜和钯,这些原子态的铜和钯,虽然不再参与H-的电子转移,但是由于金属外层空轨道的存在,会与二甲胺硼烷中氮原子的孤对电子形成稳定配位,而促进二甲胺硼烷中硼烷分解出去,造成损耗,因此建议在每次排放溶液时,都能将槽体、管道、滤筒等所有溶液能接触到的地方,用盐酸和双氧水将铜和钯消除掉。

措施(5)延长还原槽的使用周期。

从已知的资料分析,还原槽内基本不存在副产物累积对还原反应产生影响,反而是硼酸损失到一定程度,失去了对二甲胺硼烷自行分解的强抑制作用,因此在分析管控硼酸浓度后,可以通过逐步延长使用周期、验证背光,来确认一个最大寿命周期。从目前情况看,将当前的每周换槽一次,调整至两周换槽一次是合适的,然而这样就已经大大降低了配槽成本。

3 结论

本文对印制板化学沉铜中Pd2+还原成Pd0的机理进行了详细分析,确定了还原剂(二甲胺硼烷)不稳定的原因及主要影响因素,提出了五项措施,有效降低了还原剂的不必要消耗,节约了生产成本。