铁路车辆激光限界校准方法及不确定度浅析

康雪玲,马宇龙,文英

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

为确保铁路车辆的正常运行及安全因素,按照铁道部规定,车辆的任何部位,在任何情况下均不得超出车辆限界规定的尺寸。所有铁路车辆正式运行前都必须经由铁路检验部门按照标准限界严格检测。

过去限界检测主要采用接触式测量方法,通过定制每个车型的静态限界模板,人工识别车辆经过模板时是否产生干涉,以达到检测目的[1]。目前在高铁、城轨及电力机车的限界检测中,静态限界模板的检测方法在检测效率、精度及可追溯性等方面已日渐难满足日益增长的检测需求,一种基于结构光视觉检测技术由激光3D相机搭建的检测系统(下文以三维激光扫描限界检测技术简称)正逐步替代静态限界模板的检测方法,走上轨道交通车辆外形轮廓的检测舞台。

本文以本公司采用的激光限界检测系统为例,通过分析三维激光扫描限界检测技术原理及校准流程,确定测量系统不确定度来源并进行不确定度评定。验证了三维激光扫描限界检测技术可靠性并指出减少不确定度的方向[2]。

1 校准方法

1.1 系统测量方案

三维激光扫描限界检测技术采用基于激光三角法原理的视觉图像测量方案,该方案通过面状激光投射车体表面,在车辆表面形成一条轮廓线,就像被激光投射面“切出”车辆的一个截面,再用CDD相机拍摄截面图像。通过数字图像处理,提取激光轮廓线的信息。整个系统经过事先的标定,可测量车辆截面上相应各点的空间尺寸。通过比较测量结果与车辆标准尺寸获得车辆的限界信息[3]。

1.2 数学模型

目前激光限界检测的原理基于激光相位测距法或激光脉冲测距法。本文基于相位测距法检测原理,激光测距装置将激光源调制成固定频率f的交变光源,通过被测目标发射后由光电探测器接收,通过测量调制光往返的相位变化,从而换算得出距离L。

其检测结果的计算公式简化为:

式中:n——波动的数量;

Φ——激光经往返距离L产生的相位变化;

1.3 检测流程

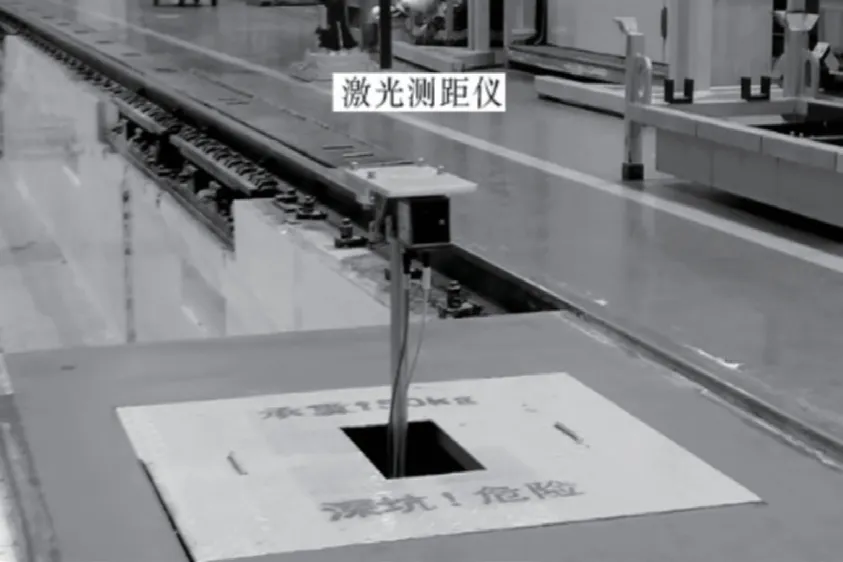

(1)出厂与现场基准标定。激光限界检测装置由测量装置(12台激光3D检测仪)、数据处理单元(2台工控机)、带升降结构龙门框架组成。并在地面远端安置定制测距仪,通过实时获取激光测距仪和车体的距离进行车辆里程数据检测[4]。

激光限界检测装置首次出厂现场使用时,需要对龙门框架、测量装置及测距仪进行安装位置的出厂标定。并对轨道中心线、轨距等进行现场基准标定。

图1 激光限界检测装置

图2 激光测距仪

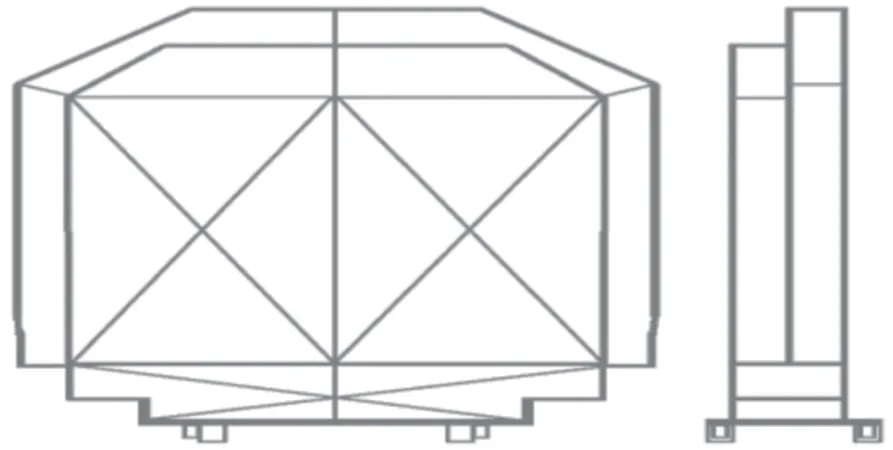

(2)相机标定。激光三维视觉测量方法常用的数学模型有两种,一种为解析几何模型,另一种为透视投影模型。本文采用的基于透视投影模型的激光视觉测量方法,相机参数的标定是利用图像进行三维重建的基础[5]。

目前对多台相机组成的测量系统的标定,主要采用标定工装及激光跟踪仪,标定工装主要用来标定系统中各台相机的外参及内参(坐标、角度、线性系数),激光跟踪仪主要是用来对系统绝对坐标系及内外参的校正[6]。

图3 标定工装模型

(3)坐标系构建。激光限界检测系统通过安置在地面远端的测距仪进行车辆的里程数据检测,同时激光扫描仪对车辆断面进行不间断测量,采取的数据结果为车辆3D轮廓模块。

坐标系构建详细步骤为首先进行激光跟踪仪重力水平调整及初始化设备,然后通过移动靶球采集轨道顶面及内侧面拟合平面并通过投影直线构建中线,最后在中线上取一点作为远点,并取平行于中线方向作为X向,取垂直Z、X向为Y向[7]。

(4)辅助工装尺寸采集。

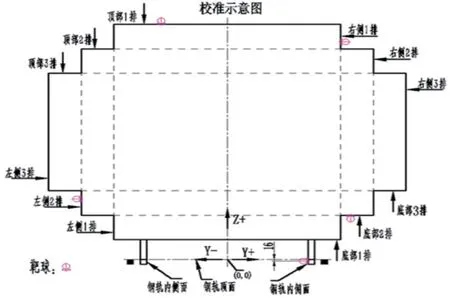

①如图4所示,对辅助工装外轮廓所采点含上下左右4个方向,每个方向根据测量范围均匀地采3排数据,每排均匀地采集不少于5个点。

图4 校准示意图

②移动靶球贴合辅助工装外轮廓进行采点,记录所采点的Y坐标及Z坐标,如第i坐标点(Yi,Zi)。

(5)示值误差计算。

①首先利用激光限界对工装4个方向轮廓进行扫描;

②根据采集的顶部底部的坐标点。以Y坐标作为自变量,通过激光限界辅助工装外轮廓坐标点Yi对应Zi值,则第i点示值误差:

③根据采集的左右2侧的坐标点。以Z坐标作为自变量,通过新型车辆限界检查装置辅助工装外轮廓坐标点Zj对应Yj’值。则第j点示值误差:

2 测量不确定度研究

2.1 不确定度来源

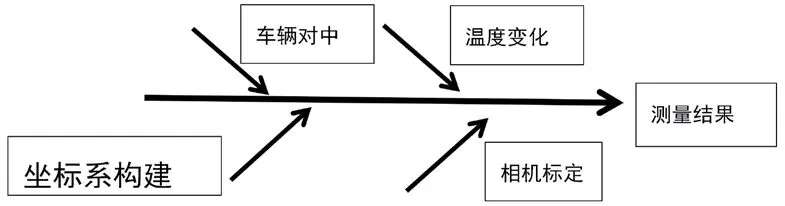

不确定的来源有重复性测量误差、摄像机定标误差、坐标系构建误差、环境因素等,如图5所示。

图5 不确定度来源示意图

2.2 不确定度评估方法选择

参照JJF1059.1-2012《测量不确定度评定与表示》,对于识别出的影响因素按如下方式评估:由于试验人员推动车辆通过限界检测装置时车辆运动过程与轨道不对中带来的影响通过A类方法进行评估,其他因素通过B类方法进行评估。

具体如下:

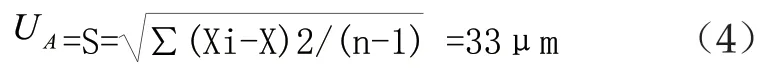

(1)车辆对中等重复性测量引起的标准不确定度UA,采用A类方法评估;

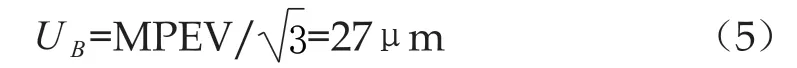

(2)相机标定及坐标系构建时激光跟踪仪示值误差引起的不确定度UB,采用B类方法评估。

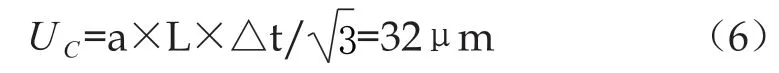

温度变化引起的不确定度UC,采用B类方法评估。

2.3 各不确定度分量评估

(1)车辆对中等重复性测量引起的标准不确定度UA

测量重复性是在重复性条件下进行连续10次测量得到的测量列,使用贝塞尔公式计算得出。

(2)激光跟踪仪示值误差引起的不确定度UB

该不确定度主要由激光跟踪仪的测量精度引起,查激光测距仪的位置测试精度为±(15μm+6×10-6L),现场布置测量距离估计为5m。在区间内认为是均匀分布,取包含因子

(3)温度变化引起的不确定度UC

假设2种设备测量时温差为1℃,在区间内认为是均

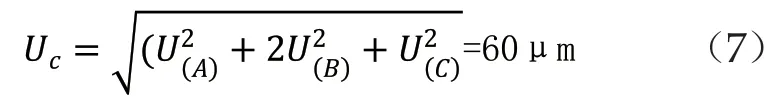

(4)合成相对标准不确定度

(5)相对扩展不确定度

取包含因子k=2,置信因子p=96%,则:

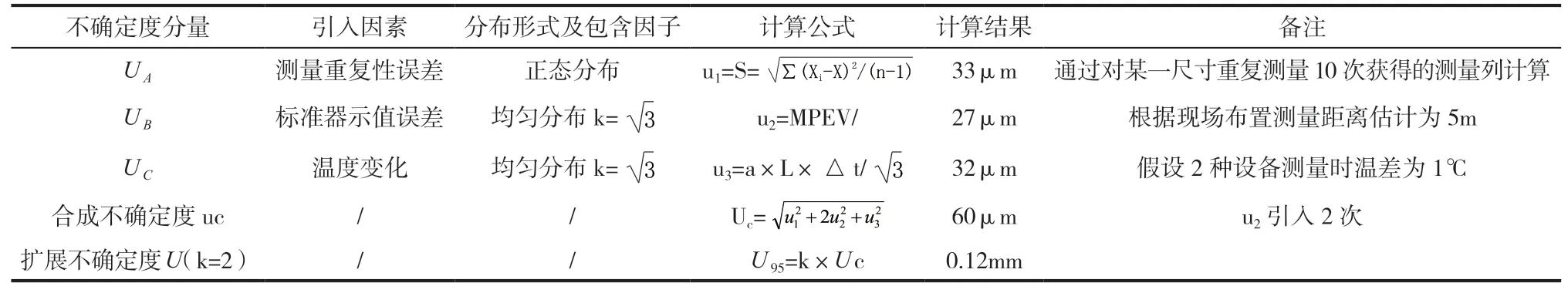

3 测量不确定度汇总

表1 测量不确定度汇总表

4 结语

由以上分析可知,经评定,激光限界示值校准测量不确定度U95=0.12mm<1/3激光限界的最大允许示值误差绝对值(MPEV)=1/3×1mm=0.33mm。新的车辆限界量值溯源链符合规定的测量不确定度要求。

激光限界检测不确定度主要来源于重复性测量误差、摄像机定标误差、温度变化误差。其中由激光测距仪精度影响的数据不确定度分量最大。因此可以通过使用更高精度的激光跟踪仪或标定系统来减小测量不确定度,提高测量结果准确度。