分离式上架在岸边集装箱起重机上的应用

姚宇宏 刘 彬 曹逸荣

1上海振华重工(集团)股份有限公司 上海 200125 2上海交通职业技术学院 上海 200314

0 引言

世界范围内各大船东对于集装箱码头的效率提高有着强烈诉求,为此各大码头为争取更多的船舶停靠,从各个方向着手提高自身的集装箱装卸效率。以当前的集装箱发展趋势上看,提高集装箱装卸效率最为有效的方式为集装箱码头的自动化,这也是未来码头的发展趋势。为了适应自动化码头的发展需要,码头方需要采购对应的双起升岸边集装箱起重机或双小车岸边集装箱起重机以便达到自动装卸集装箱效率的最优解。对于新码头来说,可以在码头的设计初期予以设计、规划,问题相对容易解决。对于老码头来说,其基建建造已结束,设定的泊位数的限制导致无法采购新岸桥对其码头装卸进行扩容并优化,故转型为自动化码头十分困难。然而,分离式上架的出现从一定意义上为老码头转型为自动化码头,提升装卸效率提供了一个可行的实施方案。

1 分离式上架系统工况简述

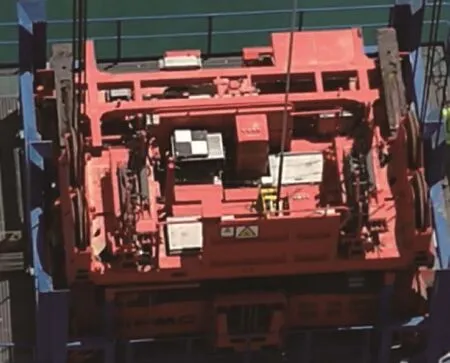

目前,全球分离式上架的主要设计生产商有3家,分别为Stinis、Ram 及 ZPMC。以上三家的分离式上架,在机械构成上都包含起升滑轮、吊具连接旋锁、滑移、上架连接等装置。装置在细节上又依据各自的设计理念有所不同,各有其优缺点。这方面的内容国内有相当多的论著对其详细描述。在电气系统架构上,分离上架上的各种信号基于CAN bus通讯方式,以吊具电缆作为传输媒介,将信号传输至主控系统,之后由主控分析信号,确定上架运行状态进而达到对上架各装置的控制满足所需工况要求。分离式上架最为重要的运行工况有两种,分别为单上架模式切换为双上架模式、双上架模式切换为单上架模式。具体的形态形式变化见图1、图2。

图1 上架初始状态

图2 双上架模式

1.1 单上架模式切换为双上架模式

上架初始状态如图1所示,为切换至如图2所示的双上架模式。首先由司机操作起升上升,并运行小车机构至吊具搁架上方,之后起升慢速下降直至吊具完全进入搁架,触发吊具入框检测限位(见图3)。此时副上架的主副锁定液压缸开锁,脱开副上架与吊具之间的机械连接。主副上架之间的分离液压缸在确认副上架脱开的前提下同时伸出,推动副上架向副过渡架移动直至副过渡架的中间位置,触发副上架定位限位。副上架主副锁定液压缸执行闭锁指令,机械上刚性连接副上架与副吊具。另一方面,主上架在确认副上架与副吊具连接之后,主上架锁定液压缸开锁,伸缩液压缸执行收缩动作使主上架移动至主过渡架的中间位置,并再次触发锁定液压缸执行锁定动作,主上架与主吊具达到刚性连接。最后副上架上的插拔液压缸执行上架插头自动对接,确保副吊具的正常供电。完成单上架切换至双上架。其序列指令图如图4所示。

图3 吊具检测限位示意图

图4 单上架切换为双上架模式序列指令流程图

1.2 双上架模式切换为单上架模式

双上架模式切换为单上架模式首先由司机在司机室内按下入框位按钮,吊具上架在接收到指令后伸缩液压缸开始动作,并确保主副上架之间的标准间隙为200 mm(不同项目其设定值略有不同);之后由司机操作起升机构及小车机构将吊具放入至搁架内,触发吊具入框检测限位。自动插拔液压缸将副吊具电缆插头拔出,此时副上架与副过渡架之间的电源断开。主上架的锁定液压缸脱开,伸缩液压缸开始伸出使得主上架向远离主过渡架中心位置的方向移动直至单吊具锁定位置,执行闭锁动作。另一方面,当主上架移动至单吊具锁定位置后,副上架锁定液压缸开锁,伸缩液压缸执行缩回动作,拖动副上架向主过渡架移动直至分离液压缸收缩至最小位,副上架锁定液压缸执行闭锁动作。由此,完成双上架切换至单上架,其序列指令图如图5所示。

图5 双上架切换为单上架模式序列指令流程图

1.3 双上架模式下的其他非标工况

为应对集装箱所放位置的多变性,各大厂家为用户提供更适应现场情况的各种双上架工况,除上述过程中所提到的主副上架之间伸缩工况外,双上架仍可适应由于集装箱高度偏差导致的高低差工况、由于集装箱摆放偏差导致的八字工况、由于集装箱左右摆放偏差导致的特殊工况。以上均为非标工况,是否存在需求应基于用户现场作业情况而决定添加与否。图6为双上架模式的几种非标工况图示。

图6 双上架模式的几种非标工况

2 分离式上架的应用案例分析

青岛港自动化岸边集装箱起重机所采购的是RAM分离式上架系统,而中远阿布扎比岸边集装箱起重机所采用的是ZPMC分离式上架系统。相对而言,以上两种分离式上架无论在技术成熟度上,还是市场占有率上都较高。因此,以这两个项目作为分析对象,对其共性问题进行剖析具有一定的典型意义。从实际应用效果看,当前两种产品的共性问题在于:

1)由单上架切换至双上架的自动切换过程中,有时会出现无法正常切换的问题,其影响因素主要是受到机械制造及环境变化造成的影响。虽然在机械设计阶段,施工图内标注有对应的尺寸偏差,但由于受到机床进度、刀具磨损及测量误差等因素的影响,导致加工的准确度无法达到理想状态,其累计误差的叠加使单双上架切换过程中,出现由于机械误差导致切换失败的问题,而环境变化对于单双上架切换的成功率影响更大。阿布扎比所处中东地中海,常年高温,尤其在夏天其室外体感温度可达50℃,地表温度可达60℃。在这种高温环境下,分离式上架所用润滑油油液的黏性随着温度的上升而黏度降低,使得副过渡架上的润滑油减少。另外,中东是一个多沙尘的地区,润滑油液内必定混合众多沙砾。所以,在过渡架金属切换面上存有油沙混合物,使分离式上架在执行单双上架切换的过程中时常会出现机械卡死的情况。对于以上问题,主要应对措施有:

①定期清理轨道上的沙尘,并作润滑保养;

②重新优化程序,当机械出现卡死的情况时,可由司机在司机室内采取故障复位的方式,重新进行单双上架切换的流程;

③重新优化程序,对于单双上架切换性指令可将其脉冲信号变更为脉冲延时信号,延时1 s。

2)副上架吊具电缆的自动插拔是当前故障率较集中的区域。ZPMC分离式上架副上架电缆自动插拔设计为垂直插拔式,该设计方式受到吊具初始状态的位置影响。例如:按设计要求分离式上架进入搁架前,要求主副上架之间的间隙为200 mm,但由于编码器零位漂移等问题使实际主副上架之间的间隙大于或小于200 mm,故进入搁架后的吊具可能出现倾斜摆放的情况。如果继续进行自动插拔,插头及插座将受到侧向力使插头变形。在此情况下,如再多次操作电缆的自动插拔,将破坏插头及插座。对于以上问题,当前的应对措施有:

①从设计源头抓起,增加位置校对限位,避免数据的获取唯一性,确保主副上架之间的间隙为200 mm;

②从程序上增加吊具位置自检测,即进入搁架之前吊具自动回标准位置200 mm;

③吊具在非标准位置时,禁止司机发出单双上架切换的动作指令。

RAM分离式上架的自动插拔水平插拔设计为水平摆放式,故对于吊具的初始摆放状态无需限制。

3 分离式上架系统在岸桥架构中的技术要点

对于老码头而言,选择分离式上架作为自动化码头转型的系统改造方案,需要注意的重要技术要点有:

1)配重能力的限制 通常的单起升岸边集装箱起重机,双箱情况下的额定载重为65 t。额定载重的质量限制主要两方面因素的影响:一是钢丝绳能承受的拉力,二是机房内起升电机的转矩。将单起升上架变更为分离式上架前,必须计算电机额定转矩下钢丝绳所能承受的最大载重,进而计算采用分离式上架时吊具在单双箱模式下所能承载的配重情况。结合码头运营情况,确定是否有必要进行分离式上架的变更。由实际案例可知,分离式上架下单个吊具的载重在30 t左右,这就意味着分离式上架更适用于空箱较多的码头。

2)起升钢丝绳形态变化 在单吊具作业模式时,小车架上的起升滑轮与上架滑轮之间形成倒八字形态,有利于吊具的防扭。将单起升吊具上架变更为分离式上架后,分离式上架在分离液压缸作用下使滑轮组分离,小车架上的起升滑轮组与上架上的起升滑轮组间形成图7所示正八字形态,该形态极其不利于吊具稳定。

图7 起升钢丝绳正八字形态

为此,有必要增加一套辅助系统用于避免以上情况的发生。当前普遍采用的有两种解决方案:

①小车架上的起升滑轮组由固定模式变更为滑移模式,滑轮组的移动由变频电机控制。该套解决方案的初衷在于确保小车架滑轮组与分离式上架滑轮组之间形成倒八字。图8为青岛港项目采用的该解决方案。

图8 青岛港项目固定模式变更为滑移模式方案

②在前大梁头部增加防扭装置,每套装置由电机、减速器、螺杆、倾转动作小车、限位等部件组成。这种装置具有反应时间短,定位精确的特点,可有效实现吊具防扭(见图9)。这种设计相较于前者方案,减少了由于小车震动对电机编码器和绝对值编码器造成的取值偏差及寿命影响。

图9 吊具增设防扭装置示意图

3)搁架的配置 一般搁架配置于海侧下横梁的上方(见图10),出于单双上架切换的需求,司机可直接操作起升及小车机构将上架放至搁架内,进行单双上架切换。对于老码头而言,通常未考虑设计有该搁架,故各码头需要结合自身情况考虑是否有必要在海侧下横梁增加搁架。当然,不排除利用拖车将吊具运送至岸边集装箱起重机底下进行单双箱切换的模式。

图10 搁架的配置于下横梁的位置

4 结语

随着码头自动化的发展趋势,分离式上架具有价格便宜,装卸效率高,改造方便的特点。其后必有广阔的应用前景。