格莱圈动密封性能分析及密封参数优化*

郭 媛 吴 凛, 许 浩 曾良才 湛从昌

(1.武汉科技大学冶金装备及其控制教育部重点实验室 湖北武汉 430081; 2.武汉科技大学机械传动与制造工程湖北省重点实验室 湖北武汉 430081)

格莱圈密封是由O形圈与矩形滑环共同作用组成,O形圈常用的材料为丁腈橡胶或氟橡胶,矩形滑环常用的材料为PTFE(聚四氟乙烯)。O形圈具有很好的弹塑性,为组合密封提供弹性预压缩力,配合矩形滑环的工作,而矩形滑环材料具有良好自润滑性能,摩擦力和黏着力较小。通过调节O形圈的预压缩率可以使组合密封装置获得不同的弹性预压缩力,对矩形滑环的磨损有一定的自补偿作用。目前格莱圈已经广泛应用于伺服液压缸这一液压执行元件上[1]。

针对密封圈的研究大多都是基于有限元软件进行密封性能分析。王成刚等[2]研究格莱圈在不同压缩率、不同气压时密封面接触压力分布规律。韩传军等[3]采用有限元方法分析O形圈和滑环的接触压力和应力分布,并探讨初始压缩率、介质压力和滑环齿厚对齿形滑环密封圈密封性能的影响。张欢等人[4]研究DAS组合密封圈初始压缩量与油液压力对von Mises应力、接触应力、接触长度的影响。ZHANG等[5-6]研究了预压缩量、流体压力、摩擦因数对O形密封圈静、动密封性能的影响,并对比了预压缩量、介质压力、摩擦因数和橡胶硬度等对D形圈和O形圈的静、动密封性能的影响。李强和王东辉[7]研究了组合密封件在不同压合量、温度和油压等条件下的泄漏量和摩擦力。

目前只有少数研究人员对格莱圈组合密封进行了密封性能分析,但他们并没有探讨影响格莱圈组合密封密封性能的关键因素,以及这些因素与液压缸启动摩擦力之间的关系,并未提出优化设计方案,也未能给格莱圈组合密封结构的设计提供理论指导。因此,本文作者通过建立格莱圈组合密封结构的有限元模型,对格莱圈进行动态数值模拟,了解格莱圈密封结构内部的应力分布;提取主密封面的接触压力分布,计算启动摩擦力;分析格莱圈在不同密封参数(O形圈预压缩率、矩形滑环的厚度、O形圈的材料硬度)对密封性能的影响,并利用响应曲面法优化影响格莱圈密封最大接触压力和启动摩擦力2个响应输出的主要参数;拟合输出数学模型,实现对格莱圈密封的参数优化设计,为格莱圈密封结构的设计提供理论指导。

1 有限元模型的建立

1.1 数学模型

如图1所示为液压缸格莱圈活塞密封三维装配示意图,格莱圈右侧为介质压力。如图1(a)所示,外行程阶段定义为活塞在介质压力作用下反方向运动,内行程阶段定义为活塞与介质压力同方向运动。此密封三维装配模型与文献[8]中相近似。

O形圈可以看作是由一个横截面为圆并绕中心轴回转形成的弹性体。其结构、约束条件和作用载荷都呈现轴对称分布,在载荷作用下的应力、应变和位移也呈现轴对称分布[9]。因此,可以将O形圈的力变形计算简化为轴对称问题,即以回转中心轴为对称轴,弹性体的应力、应变和位移与回转半径r和中心轴z有关的函数,与回转角度θ无关[10]。

图1 液压缸格莱圈密封结构三维装配模型示意Fig 1 Schematic of three-dimensional assembly model of Glyd ring seal of hydraulic cylinder (a) exert pressure;(b) outward stroke;(c) inward stroke

轴对称问题的平衡微分方程为

(1)

轴对称问题的物理方程为

(2)

(3)

式中:σr、σθ、σz和τzr分别为径向、周向、轴向正应力和剪切应力;εr、εθ、εz和γzr分别为径向、周向、轴向正应变和剪切应变;gr、gz分别为单位体积径向和轴向力;u、w分别为径向和轴向的位移;Eo、μo分别为O形圈的弹性模量和泊松比。

1.2 橡胶材料本构模型

格莱圈中O形圈橡胶材料的本构模型选用两参数Mooney-Rivlin模型。橡胶类材料的Mooney-Rivlin两参数本构方程可以很好地模拟橡胶材料的力学行为,公式如下:

(4)

(5)

式中:W为应变能;C10、C01为材料的Mooney-Rivlin系数;I1、I2分别为第一、第二应变不变量;d为材料不可压缩系数;J为弹性变形梯度的行列式;μo为O形圈的泊松比。

橡胶材料的硬度Hr(IRHD硬度)与弹性模量E公式满足[11]:

lgE=0.019 8Hr-0.543 2

(6)

弹性模量和Mooney-Rivlin系数之间满足下式[12]:

(7)

通常取C01=0.25C10。通过确定橡胶材料的硬度Hr值可以确定C10、C01。O形圈的材料一般为丁腈橡胶,其硬度值在邵氏70~90之间,根据不同情况选取不同硬度。

1.3 有限元模型参数

如图2所示为格莱圈密封结构计算模型示意图,其中,O形圈的截面直径为3.53 mm;矩形滑环的宽度T=4 mm,厚度B=2.5 mm;活塞密封槽槽宽为4.2 mm,槽深为5.25 mm,槽底圆角为0.2 mm,槽顶圆角为0.3 mm,槽底外径为31 mm;缸筒内径为42 mm;密封间隙为0.25 mm。此密封结构二维计算模型与文献[5]相近似。

图2 格莱圈密封结构二维计算模型示意Fig 2 Schematic of two-dimensional calculation model of Glyd ring sealing structure

活塞和缸筒的材料为45钢,弹性模量为209 GPa,泊松比为0.269,密度为7 890 kg/m3;矩形滑环的弹性模量[13]为1 300 MPa,泊松比为0.4,密度为2 100 kg/m3;O形圈的弹性模量为14.04 MPa,泊松比为0.49。选用两参数Mooney-Rivlin模型[14],其中C10=1.87 MPa,C01=0.47 MPa(O形圈材料硬度为HD85.38),不可压缩系数d=0.000 85。

活塞运动行程为45 mm,运动速度为0.3 m/s,矩形滑环与缸筒内壁之间的接触摩擦因数为0.05,其余为0.1。

如图3(a)所示为格莱圈密封结构二维网格模型,划分得到的网格节点数量为27 044,单元数目为8 612。如图3(b)所示为扩展的1/20格莱圈网格模型。

图3 格莱圈密封结构二维网格模型(a)和格 莱圈密封结构扩展的1/20网格模型(b)Fig 3 Two-dimensional mesh model of Glyd ring sealing structure(a) and 1/20 mesh model of the expansion of the Glyd ring sealing structure(b)

1.4 摩擦力的计算

当摩擦因数为f,设滑动密封面上剪切应力为τ时,启动摩擦力F为

(8)

式中:D为液压缸体内径;H为密封接触面长度。

而对于启动摩擦力的计算,首先通过有限元仿真计算得到主密封面上剪切应力分布曲线,然后通过对离散剪切应力值进行多项式拟合得到主密封面上剪切应力曲线,最后通过式(8)即可计算得到启动摩擦力。

2 四种载荷数值仿真

活塞往复运动的密封状态分为3种:非工作状态、静压工作状态、往复工作状态。这3种状态在ANSYS Workbench中的数值仿真分为以下4个载荷步实现:

(1)格莱圈安装到活塞上,对缸筒施加Displacement强制位移,使缸筒移动方向X=-0.529 5 mm,其值等于O形圈预压缩量,Y=0,模拟O形圈自然产生压缩预紧;

(2)当步骤(1)施加完成后,对密封圈介质压力边界施加压力Pressure 15 MPa,模拟密封圈受到介质压力作用;

(3)在步骤(2)施加完成后,对活塞施加Displacement2强制位移,使活塞移动方向Y=-45 mm,X=0,模拟活塞完成外行程过程;

(4)在步骤(3)施加完成后,对活塞施加Displacement3强制位移,使活塞移动方向Y=45 mm,X=0,模拟活塞完成内行程过程。

至此,活塞密封完成一个工作循环。

格莱圈在安装阶段、施加压力、外行程和内行程4个阶段进行模拟仿真分析,得到格莱圈内部von Mises应力云图如图4所示。图5所示为图4中O形圈各阶段内部von Mises应力分布情况,图6所示为图4中矩形滑环各阶段内部von Mises应力分布情况。

图4 格莱圈各阶段内部von Mises应力分布(MPa)Fig 4 von Mises stress distribution at each stage of the Glyd ring (MPa)(a) erection stage;(b) exert pressure stage;(c) outward stroke (t=0.1 s); (d) inward stroke (t=0.25 s)

图5 O形圈各阶段内部von Mises应力分布(MPa)Fig 5 Stress distribution of von Mises at each stage of the O-ring (MPa)(a) erection stage;(b) exert pressure stage;(c) outward stroke (t=0.1 s);(d) inward stroke (t=0.25 s)

图6 矩形滑环各阶段内部von Mises应力分布(MPa)Fig 6 Stress distribution of von Mises at each stage of rectangular slip ring (MPa)(a) erection stage; (b)exert pressure stage;(c) outward stroke (t=0.1 s);(d) inward stroke (t=0.25 s)

由图4(a)可知,格莱圈在安装阶段的最大von Mises应力为3.037 4 MPa,处于O形圈的中间位置,呈现“哑铃”形状分布。由图4(b)、5(b)、6(b)可知,当施加压力后,格莱圈的最大von Mises应力发生在矩形滑环与密封沟槽内壁倒角的接触位置,最大von Mises应力为17.44 MPa,且矩形滑环的von Mises应力整体大于O形圈的von Mises应力。由图4(c)、(d)可知,当活塞往复运动时,格莱圈的最大von Mises应力会有所变化,且外行程的von Mises应力大于内行程的von Mises应力。

主密封面上接触压力分布如图7所示。由图7(a)可知,格莱圈在安装阶段主密封面上最大接触压力区域集中在矩形滑环的中间区域,压力分布呈现“抛物线”分布(如图8(a)所示),最大接触压力为1.714 4 MPa。由图7(b)可知,当施加压力后,主密封面上最大接触压力区域逐渐扩大,分布于整个矩形滑环外表面(如图8(b)所示),最大接触压力为16.206 MPa。由图7(c)、(d)可知,当活塞往复运动时,主密封面上最大接触压力分布会发生明显变化,在外行程阶段,最大接触压力主要处在矩形滑环边角处,在内行程阶段最大接触压力分布于矩形滑环中间区域,且最大接触压力分布与施加压力阶段相同(如图8(c)所示)。

图9所示为格莱圈主密封面上剪切应力分布,其分布情况与接触压力分布情况相同。根据剪切应力分布画出如图10所示主密封面上剪切应力曲线,然后由式(8)根据图10(b)计算得到启动摩擦力为383.502 N。

图7 格莱圈各阶段主密封面上接触压力分布(MPa)Fig 7 Contact pressure distribution on the main sealing surface at each stage of Glyd ring (MPa)(a) erection stage; (b) exert pressure stage;(c) outward stroke (t=0.1 s);(d) inward stroke (t=0.25 s)

图8 格莱圈各阶段矩形滑环宽度方向上接触压力曲线Fig 8 Contact pressure curves in the width direction of rectangular slip-ring at each stage of Glyd ring (a) erection stage;(b) exert pressure stage;(c) inward and outward stroke stage

图9 格莱圈各阶段主密封面上剪切应力分布(MPa)Fig 9 Distribution of shear stress on the main sealing surface at each stage of Glyd ring (MPa) (a) erection stage; (b) exert pressure stage;(c) outward stroke (t=0.1 s);(d) inward stroke (t=0.25 s)

图10 格莱圈各阶段矩形滑环宽度方向上剪切应力曲线Fig 10 Shear stress curves in the width direction of rectangular slip-ring at each stage of Glyd ring (a) erection stage;(b) exert pressure stage;(c) inward and outward stroke stage

3 密封参数对格莱圈动密封性能的分析

3.1 O形圈预压缩率对格莱圈动密性能的影响

格莱圈中的O形圈预压缩率在中低压、频率响应高时,采用的预压缩率为17%~18%,在高压时,预压缩率为20%~22%。该情况在生产AGC伺服液压缸的公司得到验证。文中所选取的预压缩率范围为15%~20%。

如图11所示为3种状态下主密封面上最大接触压力与O形圈预压缩率的关系曲线。随着O形圈预压缩率的增大,主密封面上最大接触压力也随之增大,且外行程的最大接触压力增长较平缓。其中外行程的最大接触压力值远高于内行程的最大接触压力值,说明在外行程阶段,格莱圈会受到更高的内部压力。

图11 动态密封中主密封面上最大接触压力 与O形圈预压缩率的关系曲线Fig 11 Relation curves between maximum contact pressure on main sealing surface and O-ring precompression rate in dynamic seal

图12所示为不同预压缩率下矩形滑环宽度方向上接触压力变化曲线,可以看出,在矩形滑环的中间区域,主密封面上最大接触压力随着O形圈预压缩率的增加而增大,密封效果逐渐变好。因此,在合理范围内,增大O形圈预压缩率可以很好提高格莱圈密封性能。

图12 不同预压缩率下矩形滑环宽度方向上接触压力分布曲线Fig 12 Contact pressure distribution curves in the width direction of the rectangular slip ring at different precompression rates

图13所示为不同预压缩率下活塞启动时主密封面上剪切应力变化曲线。在矩形滑环的中间区域,随着O形圈预压缩率的增大,主密封面上剪切应力会增大。根据剪切应力分布曲线结合式(8),得到如图14所示的启动摩擦力变化曲线。可见,启动摩擦力且大小随着预压缩率的增大而增大。

图13 不同预压缩率下活塞启动时主密封面上剪切应力曲线Fig 13 Shear stress curves of the main sealing surface when the piston starts at different precompression rates

图14 不同预压缩率下活塞启动摩擦力变化曲线Fig 14 Variation curve of piston starting friction at different precompression rates

3.2 矩形滑环厚度对格莱圈动密性能的影响

图15所示为3种状态下主密封面上最大接触压力与矩形滑环厚度的关系曲线。外行程中最大接触压力随矩形滑环厚度的增大而增大,而启动时和内行程中最大接触压力随矩形滑环厚度的增大而减小。

从图16所示的不同矩形滑环厚度下矩形滑环宽度方向上接触压力曲线可以看出,在矩形滑环的中间区域,主密封面上最大接触压力随着矩形滑环的厚度增加而减小,密封效果逐渐变差。这是因为较厚的矩形滑环厚度刚性较大,当其被磨损后难以在压力作用下产生足够的变形来防止泄漏。因此应根据不同密封件结构合理设计矩形滑环厚度,在保证密封性能的同时也有较好的使用寿命。

图15 动态密封中密封面上最大接触压力 与矩形滑环厚度的关系曲线Fig 15 Relation curves between maximum contact pressure on sealing surface and thickness of rectangular slip ring in dynamic seal

图16 不同矩形滑环厚度下矩形滑环 宽度方向上接触压力分布曲线Fig 16 Contact pressure distribution curves in the width direction of the rectangular slip ring under different thickness of the rectangular slip ring

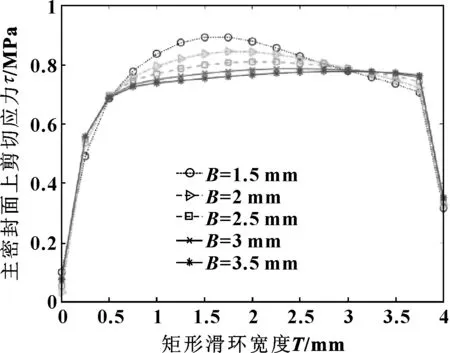

图17所示为不同矩形滑环厚度下活塞启动时主密封面上剪切应力变化曲线。在矩形滑环的中间区域,随着矩形滑环的厚度增大,主密封面上剪切应力会减小。根据剪切应力分布曲线结合式(8),得到如图18所示的启动摩擦力变化曲线。可见,启动摩擦力大小随着矩形滑环厚度的增大而增大。

图17 不同矩形滑环厚度下活塞启动时 主密封面上剪切应力曲线Fig 17 Shear stress curves of main sealing surface when piston starts under different thickness of rectangular slip ring

图18 不同矩形滑环厚度下活塞启动摩擦力变化曲线Fig 18 Variation curve of piston starting friction under different thickness of rectangular slip ring

3.3 O形圈材料硬度对格莱圈动密性能的影响

图19所示为3种状态下主密封面上最大接触压力与O形圈材料硬度的关系曲线。启动时和内行程中最大接触压力随O形圈材料硬度的增大而增大,而对外行程中材料硬度最大接触压力值影响并不明显。

图19 动态密封中密封面上最大接触压力 与O形圈材料硬度的关系曲线Fig 19 Relation curves between maximum contact pressure on sealing surface and hardness of O-ring material in dynamicseal

图20所示为不同O形圈材料硬度下矩形滑环宽度方向上接触压力曲线。在矩形滑环的中间区域,主密封面上最大接触压力随着O形圈材料硬度增大而增大。使用较高硬度的O形圈,更有利于提高格莱圈组合密封件的密封能力。

图21所示为不同O形圈材料硬度下活塞启动时主密封面上剪切应力变化曲线。在矩形滑环的中间区域,随着O形圈材料硬度的增大,主密封面上剪切应力会增大。根据剪切应力分布曲线结合式(8),得到如图22所示的启动摩擦力变化曲线。可见,启动摩擦力大小随着O形圈材料硬度的增大而增大。

图20 不同O形圈材料硬度下矩形滑环宽度 方向上接触压力分布曲线Fig 20 Contact pressure distribution curves in the width direction of rectangular slip ring for different hardness of O-ring materials

图21 不同O形圈材料硬度下活塞启动时 主密封面上剪切应力曲线Fig 21 Shear stress curves of the main sealing surface when the piston starts for different hardness of O-ring materials

图22 不同O形圈材料硬度下活塞启动摩擦力变化曲线Fig 22 Variation curve of piston starting friction for different hardness of O-ring materials

4 基于响应曲面法的格莱圈密封参数优化

响应曲面法(Response Surface Method,RSM),也称回归设计,是通过适当的试验设计来获得需要的数据,利用多元二次回归方程来拟合因素与响应值之间函数关系,并通过对响应曲面及等值线的分析获取最佳工艺参数组合方案,处理相应变量问题的一种传统统计优化方法[15]。

基于响应曲面法,以密封参数的最大接触压力pcmax(MPa)和最小启动摩擦力Fmin(N)为响应优化目标,选择O形圈预压缩率ε(%)、矩形滑环的厚度B(mm)和O形圈材料HD硬度Hr进行优化设计。

从图23和图24响应变量的最大接触压力和启动摩擦力的曲面图中可以看出,曲面的倾斜度较高,两者交互作用较显著。两因子中矩形滑环厚度与O形圈的预压缩率对响应变量的最大接触力的反应较强烈,两因子中O形圈材料硬度与O形圈预压缩率对响应变量的启动摩擦力的反应较强烈。

图23 不同矩形滑环厚度与O形圈预压缩率(Hr=HD85.38) 下的最大接触压力曲面图Fig 23 Maximum contact pressure surface diagram for thickness of rectangular slip ring and different pre-compression ratio of O-ring (Hr=HD85.38)

图24 不同O形圈材料硬度与O形圈预压缩率(B=2.5 mm) 下的启动摩擦力曲面图Fig 24 Starting friction surface diagram for different material hardness and pre-compression ratio of O-ring (B=2.5 mm)

以最大接触压力和最小启动摩擦力为优化目标,最终优化求解得到的预测值及优化值如表1所示。

表1 预测值与优化前后结果对比Table 1 Comparison of predicted values and results before and after optimization

优化后仿真结果与预测值的误差,其中最大接触压力误差为1.23%,启动摩擦力误差为0.046%,误差结果在允许范围内,说明其最优解推荐值仿真结果可信。相比优化前,最大接触压力增加了1.2%,启动摩擦力减少了1.62%。提高了格莱圈的密封性能。

5 结论

(1)在矩形滑环的中间区域,主密封面上最大接触压力随着O形圈预压缩率的增加而增大;随着矩形滑环的厚度增加而减小;随着O形圈材料硬度增大而增大。

(2)启动摩擦力随着O形圈预压缩率的增大而增大;随着矩形滑环厚度的增大而减小;随着O形圈材料硬度的增大而增大。

(3)根据响应曲面分析结果,当O形圈的预压缩率为10.39%、矩形滑环厚度为1.5 mm、O形圈材料硬度为HD90时,密封性能最优,可实现最大接触压力为16.401 MPa,启动摩擦力为377.225 6 N的优化目标。