某型飞机静密封装置漏油故障分析

李雪铭 徐宁 张敏 付成勇

摘要:某型飞机作动筒的静密封结构在外场使用中出现油液渗漏现象,通过对密封结构的分析、验证,找到了故障根源,并提出改进措施,在实际应用中具有借鉴和指导意义。

关键词:密封圈;氟塑料;静密封;压缩率;拉伸率

1故障现象

某型飞机1000飞行小时后作动筒外筒与盖子结合处漏油,此处为静密封配合,其密封效果直接影响飞机的着陆安全。

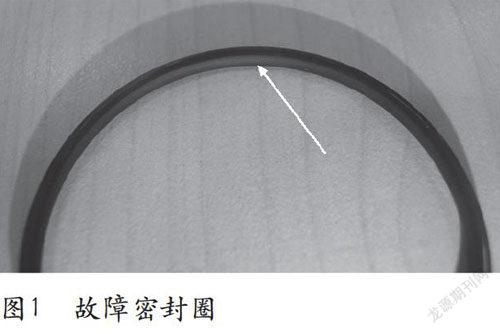

检查外筒密封端面及盖子,与密封圈配合处光滑,无碰划伤、毛刺等缺陷;密封圈弹性尚存,无啃划伤等缺陷;密封胶圈内外密封面有轻微磨擦痕迹,如图1箭头指示处;氟塑料保护圈变形发生倾斜,如图2箭头指示处。

2密封胶圈损伤原因分析及措施

2.1密封胶圈损伤原因

密封失效且密封圈完好情况下,需要检查密封圈与沟槽尺寸是否合适、密封轴与筒的间隙、密封组件是否安装到位、密封圈硬度和拉伸率是否适当。

1)密封轴与筒的间隙。在液压作用下,密封圈的一部分被挤入沟槽间隙内。如果压力过高,超过密封圈材料机械强度极限,则密封圈将被剪切撕裂,挤出沟槽造成破坏。按照HB/Z 4-95《O型密封圈及密封结构的设计要求》,工作压力为15~21MPa,胶圈邵氏硬度为70时,密封圈径向工作时配合面可能出现的最大间隙为0.05mm(一般情况下是半径间隙)、设计尺寸为0.092mm(直径间隙)。

2)沟槽宽度。密封槽的宽度非常重要。密封槽太宽,限制不了氟塑料保护圈的倾斜,失去保护作用,且会增大密封的空行程。密封槽侧面倾斜度若超过5°,也会产生同样结果。密封槽太窄,会产生很大的摩擦力,也可能使密封圈材料挤入间隙,并给装配带来困难。合理的选择是B=K1·d,K1为槽宽系数。橡胶牌号为试5171,固定密封结构K1=1.15~1.25,d=3mm,则B=3.45~3.75mm。由于采取了氟塑料保护圈密封结构,还需考虑氟塑料保护圈的厚度δ=1mm,所以设计槽宽B应为4.45~4.75mm,设计尺寸为5±0.15mm。

3)压缩率。密封结构的密封效果是由密封圈与被密封表面间的接触压力(压缩)达到的。压缩率太小,起不到密封效果;压缩率过大,密封圈最大接触力随之增大,加速表面摩擦损伤,在压缩应力的作用下容易产生橡胶永久变形,导致密封失效。

端盖槽底尺寸为φ60.4H9,外筒配合直径尺寸为φ56h8,密封圈的尺寸为φ55.4-0.8×3±0.2。

Y=(1-h/b)×100%

Y=(1-h/k.d)×100%

密封圈压缩率Y=[1-2.2/0.99·3]×100%=26%;Ymax=[1-2.2/0.99·3]×100%=26%;最小压缩率为Ymin=(2.8×0.99-2.214)/2.8×100%=20%;航标要求固定密封处压缩率Y=18%~22%,Ymin=11%。

4)拉伸率。将密封圈装入密封沟槽后,一般都有一定的拉伸率。与压缩率一样,拉伸率对密封圈的密封性能和使用寿命也有很大影响,拉伸率大不但会造成密封圈安装困难,同时也会因截面直径d发生变化而使压缩率降低,导致渗漏。

拉伸率α=100%×(D1+d)/(D+d)=100%×(56+3)1(55.4+3)=1.01%。航标要求密封圈內径D大于50mm时,拉伸率α=1.02%~1.04%。

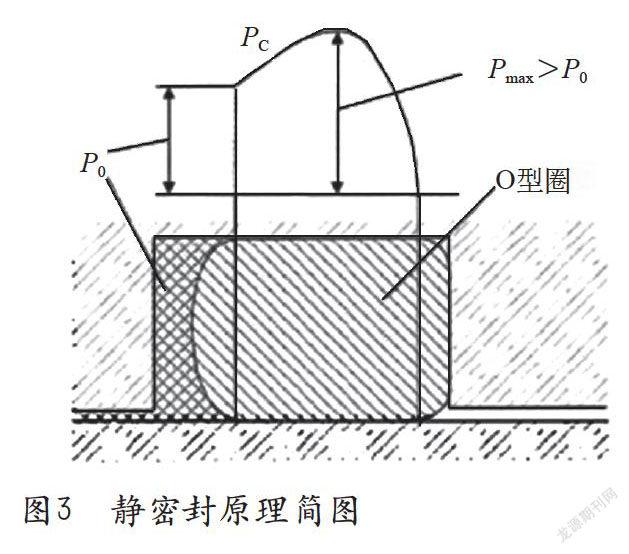

5)高压影响。静密封的密封机理是由于橡塑材料不可压缩性导致的自紧密封特性,如图3所示。图中流体压为P0,模型上方曲线Pc为密封圈与密封沟槽之间的接触压力,Pmaxmax为最大接触压力。当Pmax>P0时,则认为静密封装置可以成功完成密封任务。在流体对密封件施加压为之前,O型圈安装在密封沟槽中,存在预位移使其变形而产生接触应力;当施加流体压为在密封件上时,由于橡塑材料的不可压缩性,流体向右挤压O型圈,其左右宽度减小同时上下高度增大,使密封件与上下槽壁之间接触压力增大。因此,Pmax随P0的增大而增大,从而完成自紧密封。

带有氟塑料保护圈的密封结构在油压作用下密封圈最大Mises应力和最大接触应力的变化情况如图4所示,在油压增大过程中橡胶密封圈的接触应力保持线性增长,增长率明显大于Mises应力;密封圈的最大接触应力始终大于其所受的油压压力,保证了密封结构的密封性能。

在较高的压力下,氟塑料保护圈承担了密封结构的大部分载荷,而橡胶密封圈内部的最大Mises应力值始终处于较低水平,氟塑料保护圈的存在缓解了密封圈内部最大应力的增长,使其在较大油压压力下保持稳定的工作状态,如图5所示。

最大接触应力与Mises应力的增长有着相似的变化趋势,如图6所示。橡胶密封圈的接触应力随着油压压力的增大呈线性增大趋势,并且密封圈在沟槽中的最大接触应力均位于与作动筒轴套的接触面上,保证了密封效果。在持续高压作用下,氟塑料保护圈接触应力与Mises应力持续增加,当槽宽尺寸较大时氟塑料保护圈容易变形,即在高压下促使氟塑料保护圈发生变形。

氟塑料保护圈变形后其保护作用大幅降低,甚至失效,造成密封胶圈承受的最大Mises应力与最大接触力均明显增加,加速密封圈的磨损。如图7、图8所示。

总结:胶圈槽过宽且长时间的高压状态会导致氟塑料保护圈变形,胶圈接触应力与Mises应力拉伸增大,超过规定使用范围,会加速胶圈磨损;胶圈拉伸率较小,压缩率较大,会加速胶圈磨损。

2.2改进措施

1)胶圈内径按下限制造,即55.40.8=54.6mm。此时,拉伸率α=100%×(D1+d)/(D+d)=100%×(56+3)/(54.6+3)=1.02%,符合标准要求。

2)更改胶料。根据原胶圈的压缩率,为了达到密封效果则需要改变胶圈槽及轴径尺寸,涉及产品结构更改,不便于实际操作,拟通过改变密封胶圈材料的方法来提高密封胶圈的硬度和抗磨性能。通过查阅资料GJB 250A-1996《耐液压油和燃油丁腈橡胶胶料规范》,5880材料的邵氏硬度、压缩永久变形均优于试5171材料,同时5880适用于静密封配合处,其槽宽系数K1由1.15~1.25增至1.45~1.55,要求的槽宽B由4.45~4.75mm增至5.35~5.65mm,如表1所示,有效减小了氟塑料保护圈的变形距离。

3)装配方法。由于该处压缩率仍然较大,势必造成装配困难,将传统的外筒一次性拧入端盖的方式改为拧一拧松一松的方式,即拧一圈后反退1/4圈左右,使静密封圈的拉伸得到一定程度的恢复,防止由于胶圈变形量不均匀导致漏油。

2.3改进效果

按改进后的方法重新装配,进行21MPa高温60℃环境下24小时停放,以及3次21MPa下72h小时停放试验,未发现渗漏迹象。分解后发现胶圈、氟塑料保护圈完好无磨损痕迹,证明改进方案是切实可行且有效的。

3结论

导致密封失效的原因有很多,压缩率、拉伸率、胶圈槽宽、氟塑料保护圈的使用、配合间隙等对于密封圈的密封性、寿命至关重要。本文按照密封圈的自身设计因素对失效密封胶圈进行分析,并从原材料、制造公差等方面进行改进和优化,解决了该飞机静密封装置渗油问题。

参考文献

[1]满海鸥.某液压系统O型密封圈失效原因分析与改进[J].液压与气动,2012.

[2]关文锦.橡胶O型圈密封性能的有限元分析[J].润滑与密封,2012.

[3]刘鹏,宋文杰,蒋庆林等.深海高压环境下O型密封圈的密封性能研究[J].液压与气动,2017.

[4]刘兴玉、张新奇,余巍等.O型圈密封设计[J].液压气动与密封,2013.

[5]李猛.作动器密封結构有限元分析与实验研究[D].哈尔滨:哈尔滨工业大学,2012.