提高热轧卷取机夹送辊表面堆焊质量及使用寿命措施

吕艳春

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

热轧带钢卷取机夹送辊及助卷辊是热轧带钢生产线上的重要装备之一,担负着将轧制好的钢板导向、夹送的任务,夹送辊及助卷辊的辊面质量的好坏将直接影响钢板的质量。目前,为了提高夹送辊的使用寿命,较经济的方法是在辊面堆焊一层具有特殊性能的材料,形成复合材料的工程结构,而特殊性能的焊接材料是其中的关键技术。本课题重点针对夹送辊的失效形式进行分析,并有针对性地制定改进措施,以实现在线的正常使用。

1 夹送辊失效形式及改进措施

夹送辊及助卷辊在线使用过程中的问题主要集中在气孔、夹渣、焊点问题、裂纹问题、辊面黏钢、压痕及焊道印问题,这些问题是直接影响热轧作业部生产顺畅和产品质量的突出问题,也是修复厂家必须严肃对待和解决的课题。

1.1 气孔、夹渣、焊点问题

产生原因:焊丝、焊剂受潮,或堆焊过程中脱渣不彻底,导致辊面容易产生气孔、夹渣等缺陷。对局部缺陷进行点焊后,上线使用会出现焊点问题。

解决措施:第一,堆焊前,对所用的焊材进行烘干处理,避免堆焊过程中气孔的产生。第二,堆焊过程中发现气孔时,及时用角磨机进行打磨处理。第三,每堆焊一遍,采用角磨机彻底对辊面进行打磨,确保两个焊道搭接位置的焊渣清理彻底。第四,增加探伤环节,一是堆焊之前进行探伤,避免辊子因带缺陷堆焊导致堆焊后辊面存在气孔等缺陷;二是热处理缓冷后车削第一刀进行探伤处理,发现缺陷时,对缺陷位置进行打磨或车削,确定缺陷尺寸,需要堆焊时,重新对辊子进行预热、堆焊、热处理工序;三是辊子打磨前进行探伤,检查辊面是否存在缺陷。第五,不允许对辊面进行任何局部的点焊处理,当出现气孔、夹渣等缺陷时,进行车削后再对缺陷位置整体堆焊,确保整个辊面的质量。

1.2 裂纹问题

产生原因:(1)母材本身有裂纹,在堆焊过程中容易产生气孔或裂纹。(2)焊接过程中不能保证层间温度,对于高硬度的辊子,在焊接过程中容易出现冷裂纹。(3)焊丝的化学成分也是影响裂纹产生的原因之一。(Ni、Nb、C高的容易产生裂纹;通常情况下Ni ≤2%、C ≤0.4%、Nb 属裂纹敏感性合金元素,目前使用的焊丝中均不含Nb 元素。

解决措施:(1)针对母材裂纹问题,要求在堆焊前,按照图纸堆焊层要求进行疲劳层车削。对车到要求尺寸(上夹送辊876mm、下夹为476mm)仍存在裂纹的辊子,继续车削至无裂纹才可转入下道工序。(2)疲劳层车削后,对辊面进行探伤,确保辊面车削至无裂纹为止。(3)堆焊过程中,按照工艺要求控制层间温度,并做好层间温度的记录。(4)对预热温度和层间温度进行控制:①根据焊丝成分,确定预热温度;②根据Ms 点考虑层间温度(要求保证整根辊子温度的均匀性)。(5)焊接完成后,为了避免辊子因冷却速度快而导致裂纹的产生,要求堆焊完成后,进入与辊子堆焊温度相当的加热炉(约250℃),进行退火,温升为50℃/h。(6)起弧和收弧位置,容易产生弧坑,堆焊时对弧坑位置进行打磨处理。

1.3 黏钢问题

黏钢问题主要产生在上下夹送辊和助卷辊辊面上,特别是助卷辊,黏钢的辊子表面存在着一定的凸出物,正是这些凸出物,使带钢表面产生压痕,这些凸出物是黏在助卷辊辊面的带钢材料。

产生原因:(1)夹送辊及助卷辊表层的堆焊材质属马氏体不锈钢,含Cr 量高时,Cr 在500℃以上与接触金属的亲和力增大。(2)焊丝化学成分与轧制钢种化学成分差异性越小,越容易出现黏钢问题。

解决措施:(1)根据轧制钢种的化学成分,对比焊丝的化学成分与钢种的化学成分。避免出现成分接近而导致的黏钢问题。(2)严格保证堆焊过程的层间温度及热处理温度,确保整个辊面组织的均匀性。

1.4 焊道印问题

焊道印为辊面不耐磨或黏钢的一种表象,若焊道印有明显的凹凸感,则为黏钢;若焊道搭接部位锈蚀或磨损严重,则说明辊子整体或局部表面不耐磨。

产生原因:(1)焊接材料问题。若辊子上线后即出现明显的焊道印及不均匀的锈蚀问题,说明焊接材料的耐磨性及热稳定性不好。(2)焊接参数问题。堆焊速度快,焊缝不能堆满,导致在交界处焊缝组织疏松,造成焊道搭接位置出现组织和性能不一致问题。(3)层间温度问题。堆焊过程若层间温度变化大,使堆焊层温度反复在回火马氏转化体临界温度Ms 点上下浮动,辊子堆焊时反复处于回火状态,导致辊面组织不均匀,机械性能产生差异。夹送辊在工作过程中受到板带冲击及磨损后,由于辊面组织和性能不均,磨损程度不一,造成焊道印问题。

解决措施:(1)选择合理的焊丝,针对1580 和2160两条生产线不同的使用工况,采用不同的焊丝进行夹送辊及助卷辊的堆焊。(2)设定合理的焊接参数及搭接宽度,并严格执行。(3)严格控制堆焊过程的层间温度,确保满足工艺要求。

2 焊材选用及工艺的确定

2.1 焊材选用

通过对夹送辊失效形式进行全面分析得知,堆焊材料的选用对使用性能有直接影响,主要为焊材的成分、耐磨性及热稳定性等。

确保堆焊层具有较高的耐磨性、耐热性及耐疲劳性的情况下,要求堆焊层应有一定的Cr、Mo、Ni、V、W 等元素。

通过对首钢迁钢公司热轧卷取区域夹送辊的在线使用情况、轧制钢种种类以及使用工况等因素进行分析,采用不同的焊丝进行试验,对每批次到厂的原材料进行工艺评定,初步确定焊丝的成分、硬度的参数,并摸索堆焊工艺参数。

2.2 修复方案的确定

根据焊接材料,确定修复工艺路线为:辊面粗加工超声波探伤 着色探伤 端面挡边 焊丝焊剂烘干及辊身预热 堆焊 焊后热处理 辊面粗加工 着色探伤 精加工 着色探伤 打磨 硬度检验 超声波探伤 动平衡试验 合装 装机使用。

由于堆焊层厚度高(单边>10mm),堆焊层数多,同时,由于堆焊工艺、药芯焊丝或焊剂本身缺陷,经常出现网状裂纹。针对不同的焊接材料,制定一对一的修复工艺,在试验过程中,严格按照工艺文件执行。

影响堆焊质量的主要因素为三个温度的控制:即焊前预热温度、焊中层间温度及焊后热处理温度,以其中225 焊丝为例,堆焊工序的工艺方案如下:

(1)工件预热。以80℃/h 的速度升温至300℃,保温10h 后开始堆焊作业。

(2)焊接参数。为了避免硬质合金层直接与母材堆焊时出现裂纹问题,先进行打底层的堆焊,且堆焊工作应连续进行,要求焊缝排布均匀,焊接规范稳定。

(3)焊后热处理。焊后将辊子随炉缓冷至100℃以下,以60℃/h 的速度升温至560℃保温10h,炉冷至80℃以下出炉。

2.3 堆焊层金相组织

采用同种焊丝、按照相同的工艺路线及工艺参数堆焊一试块,随辊子一起进行热处理,机加工后,对金相组织进行了查看(图1)。

堆焊层中含有一定成分的Cr、Mo、W、V 等,与C 形成较稳定的碳化物。在堆焊过程中,大量溶入基体组织的碳化物起固溶强化作用,回火时,Mo、W、V 以细小碳化物的形式弥散析出,起到弥散强化的作用,堆焊层金相组织为回火马氏体,具有良好的常温硬度、红硬性、耐热疲劳性和耐磨性。由此初步判断焊丝化学成分及热处理工艺设计合理。

3 设备设施的保障

3.1 六头堆焊机的投入使用

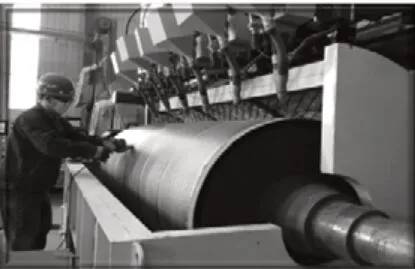

因辊子直径较大,且堆焊层数多,堆焊过程中层间温度控制困难,单机头堆焊时,辊面不同位置温差较大,造成组织不均匀,上线使用容易出现焊道印问题。针对上述问题,经公司讨论确定,委托专业厂家设计制作六头堆焊机,提高工作效率,同时,保证工艺条件(图2、3)。

3.2 保温工装的改进

层间温度是堆焊开始后,堆焊全过程辊面焊道层之间所保持的温度。之前,我单位采用燃气加热的方式补偿温度,层间温度控制不均匀,且加热过程中辊面被熏黑,容易出现气孔缺陷。为了确保层间温度的均匀性,设计了专用的保温工装,该保温工况具备自动温控的功能,达到设定温度后自动断电,待需要温度补偿时,自动开启工作模式,温度控制精准有效。新保温工装的投入使用,能够保证层间温度在工艺要求范围内,确保堆焊质量(图4、5)。

图1 堆焊层金相组织X500

图2 多头堆焊机堆焊上夹送辊

图3 堆焊过程工艺参数的控制

图4 燃气加热(改善之前)

图5 电加热(改善之后)

多头堆焊机及保温工装投入使用后,工艺条件得到满足,堆焊质量得到改善及提高。

4 上线试验情况

改进后试验堆焊的辊子,分别在首钢迁钢2160 及1580生产线进行上线试验。能够满足用户在线使用要求,使用过程中辊面未再出现黏钢问题,且每次下线修磨时,对尺寸、成分及硬度进行检测,均能够满足图纸技术要求。

上线试验结果表明,通过合理选用原材料、控制堆焊过程层间温度及热处理温度,能有效改进夹送辊修复质量,改进后的辊子上线使用过程中未出现黏钢、辊面麻点(凹坑)问题,且每次上线后的修磨尺寸在1.5 ~2mm,辊面较其他成分堆焊的夹送辊耐磨性好,使用过程中未出现龟裂问题,确保了带钢表面质量。