血糖仪后盖模具结构改进

彭奇恩

(广东省机械技师学院,广东广州 510080)

1 血糖仪后盖模具生产过程存在问题分析

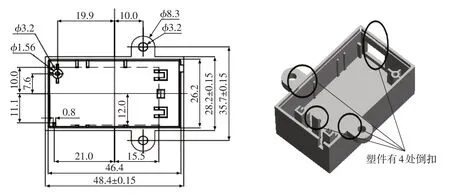

图1 所示为血糖仪后盖,该塑件模具上机生产后发现,模具顶出时塑件粘在斜顶上,无法自动掉落,机械手也无法取出来,只能人工脱模,增加人工成本,量产不久后,模具的顶杆就无法回位,通过下机修模,其中包括斜顶重新配模,顶杆打润滑油,加大顶杆弹簧等常规改善措施,模具依然无法正常量产。更严重的是生产出来的塑件与互配件装配后,两件产品无法扣紧,在产品跌落测试中,频频出现两个塑件扣不紧、散开的情况,对塑件的使用安全造成很大的隐患。

图1 血糖仪后盖

2 血糖仪后盖结构及模具出现问题分析

要解决问题,首先必须了解问题产生的原因,经过对塑件及模具结构反复研究及多方求证,发现该模具存在以下问题:

(1)由于塑件倒扣较多(一共4 个倒扣,一个倒扣一全斜顶),1 模8 腔,模具采用斜顶结构不合理。因为斜顶太多(共32个斜顶),在顶出及回位过程中稍有不顺,就导致斜顶烧伤、卡模,这种结构要求量产是不现实的。

(2)由于塑件采用斜顶顶出结构,在塑件出模时,由于顶出的不平衡,斜顶扯住塑件,导致侧面变形,再加上塑件扣位较小,造成此塑件与互配件装配无法扣紧的情况。再且,在模具开模顶出塑件时,因为斜顶挂住塑件,导致塑件无法自动落下,机械手夹取困难,无法实现自动生产,大大降低了生产效率。

(3)由于塑件进胶方式采用潜顶杆进胶方式,在塑件顶出后,必须通过人工修剪残余的浇口,大大增加了生产成本,降低了生产的效率,而且很难修剪平整。在塑件成型时,熔胶的流动从浇口向塑件表面喷射,容易造成塑件表面有流纹、气纹等现象,对塑件表面造成不良影响,也对成型时参数的调整、设定较困难。

图2 所示为变更前进胶形式,图3 所示为塑件顶出后浇口残留情况。

图2 变更前进胶形式

图3 残留浇口料

3 血糖仪后盖及模具结构改进方案

在了解塑件及模具出现的问题后和不影响塑件各方面功能并与客户进行沟通确认后,提出以下改进方案。

(1)塑件由4个倒扣改成3个倒扣,取消短边方孔上的倒扣,把长边的两个倒扣改到塑件中间,同时加大塑件倒扣长度及大小,如图4、图5 所示,改进后的塑件结构如图6所示。

改进后的塑件既加强了扣位的强度,使塑件装配后两个扣得更加紧,同时,塑件也由原来的4个扣变成3 个扣,从而简化了模具结构,单从模具成本而言,就节省了大约8,000元钱的模具加工费用。

图4 改进前倒扣位

图5 改进前两侧面倒扣位

图6 改进后倒扣位

(2)进胶方式由原先的潜顶杆进胶方式改成牛角进胶方式(见图7)。从而减少人工修剪浇口这一步,减少人工及费用,提高生产效率,同时提高塑件的美观度。

图7 牛角进胶方式

当然,改成牛角进胶方式势必增加了模具加工难度及成本,但是这个模具成本的增加,相对与人工及注塑成型来说是微乎其微的。

以下是模具成本与人工成本对比:①牛角进胶增加的模具成本:一个塑件要拆两个牛角进浇镶件,一共8 腔塑件,总共增加了16 个牛角进胶镶件,以一个镶件大约70 元成本计算,16 个镶件费用大约增加了1,120 元钱;②牛角进胶节约的人工成本:一个工人一天的成本大约是200 元钱,其中包括工资、五险一金等。

从以上的成本对比可以看到,只要减少一个工人6 天的修剪浇口的成本,就已经超过了追加牛角浇口镶件的成本,对于要长期生产的这个塑件来说,成本的节约是十分可观的。

(3)塑件的方孔采用定模滑块出模(见图8),提高了塑件美观度。因为,采用滑块形式出模,滑块与内模分型面是碰穿形式(两相装配面是垂直贴合的),相对于斜顶的斜面插穿形式(两个装配面是斜面贴合斜面),模具分型面会碰得更紧,塑件不容易有披锋、毛刺等现象。同时,采用滑块结构,模具的分型面在塑件的内侧,即便有少许披锋(毛剌),塑件使用者也比较难看得到,如果采用斜顶出模,披锋在塑件的外观面上,很容易被使用者关注到,从而产生不适感。从模具强度而言,采用滑块结构后,因为不受塑件内框大小的限制,大大增强了模具强度和模具动作的平顺性,提高了模具的可量产性和生产效率。

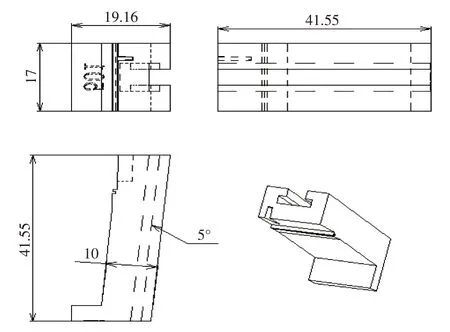

图8 定模滑块

(4)塑件内部的3个倒扣采用动模抽芯、滑块向内滑动出模的形式。采用内滑块形式后,模具的整体结构更加紧凑,因为内滑块不用像斜顶一样伸长到顶杆板,这样滑块就可以做得很短、比较大,图9、图10 所示是滑块与斜顶的尺寸对比图。在内滑块的工作过程中,滑块没有向上顶出塑件的动作,也减小了它的受力。同时,改成滑块结构后,滑块的直线滑动会比斜向滑动相对平顺很多,其弯曲变形的系数也大大降低。从塑件脱模角度来说,采用内滑块的模具结构避免了塑件粘斜顶上的情况,用机械手就可以取出塑件,实现生产的自动化。这样也大大提高模具的可量产性及生产效率。结构如图11所示。

开模方式是抽芯块下移后拉动滑块向塑件内部平移,实现塑件倒扣脱模。当然,采用滑块结构(包括胶模滑块与动模滑块)也不是没有缺点的。

缺点1:采用定模滑块结构后,在开模时,必须保证模具的上面板先开模,如果上面板没有先拉开,定模滑块没有脱离塑件扣位,就会滑块导致拉坏塑件,甚至造成拉坏模具滑块的严重后果。

图9 内滑块

图10 斜顶

图11 滑块结构

缺点2:采用动模滑结构后,在开模时,要保证在顶杆板顶出前,采用成型机开模力拉出动模滑块抽芯块,使内滑块扣位脱离塑件。否则,塑件顶出时,塑件会拉坏,甚至内滑块被拉坏,顶杆顶弯卡死。

为了避免以上问题发生,设计的开模的顺序如下:

a.第一步,上面板拉开,定模滑块与塑件分离。

b.第二步,定/动模板分开,塑件从定模脱离。

c.第三步,继续开模支撑板被拉开,动模板与支撑板分离,同时内滑块脱离塑件内部扣位。

d.第四步,顶杆垫板顶出,塑件与浇口被顶出动模。

e.第五步,机械手夹取塑件与流道离开模具。

f.第六步,顶杆垫板回位,模具重新合模,进入下一个循环。

为了满足以上开模顺序,如图12 所示:①定模座板与定模板距追加4 个弹簧下4 个定距螺丝,用弹簧力推开定模板;②定模板与动模板之间用拉板连接;③动模板与支撑板之间用定距螺丝连接以便能拉开定模板与动模。

(5)为减少浇口直径,提高原材料的使用率,模具采用热灌咀转冷流道的模具结构,这样同时缩水成型周期拉高生产效率。虽然这加大了模具成本:整套热流道成本大概6,000 元钱,包括热咀和温控箱。但这个成本相比于节省的浇口料和提高的效率,几千元的成本是可以接受的。

改善后的模具基本结构如图12所示。

图12 模具总体结构

(6)为了防止模具烧伤,型芯、型腔材料采用加硬处理,同时,滑块与模具采用不同的材料:型芯、型腔材料采用S136材料,加硬后硬度为50±2HRC,滑块采用SKD51材料,加硬后硬度为60HRC左右,之所以这样做,是为了防止滑块烧伤,因为,两种一样硬度的零件材料相互摩擦、碰撞时是比较容易造成烧伤卡死现象的。

4 改进后效果

在模具改善后的生产中,生产周期从原来的生产周期45s下降到29s,浇口自动拉断,减少两个人工,模具实现全自动生产,大大降低生产成本。模具半年多生产中,没有一次因模具动作不良而导致修模的情况发生,没有一次因为模具问题延误客户的订单交期。同时,塑件的品质得到了极大的改善。在塑件前期实验与后期使用过程中,没有一次因为塑件互配不良而导致塑件散架情况发生,大大改善塑件安全性及客户使用体验。

5 总结

不管什么样的塑件及模具,只要本着科学严谨的态度,对塑件进行充分了解分析,对模具问题点进行严格的评估认证,相信对塑件及模具的设计、改善都会取得满意的效果。