基于ANSYS ACP的风电机组复合材料机舱罩轻量化设计

杜 静,吴 伟,王 爽,谢双义,何 娇

(重庆大学 机械工程学院,重庆 400044)

0 引言

随着技术的进步和弃风限电的改善,各界关于“风火同价”的呼声日趋高涨,亟需从风电源头降低风电机组制造、安装成本,实现依靠自身的良性发展模式[1]。机舱罩作为风力发电机的重要组成部分,它的功能是保护舱内齿轮箱、发电机和控制柜等重要部件免受刮风、雨雪和沙尘等复杂气候条件的影响以维持风力发电机的正常运行,延长风机运行寿命;同时还可以在风机吊装和维护检修时为操作人员提供工作空间和一定的安全保护。相对于传统材料,纤维增强复合材料具有比重小、比强度和比模量大的特点,因此成为应用最广、用量最大的复合材料[2]。在风力发电机的制造中,玻璃纤维增强复合材料被大量使用,主要用来制造风轮叶片、导流罩和机舱罩[3]。随着风电技术的发展,风力发电机的单机容量越来越大,从而导致机舱罩的尺寸也趋于大型化,这就造成机舱罩的制造和吊装成本的增加。

目前国内对于复合材料机舱罩的研究多为对现有设计进行校核,邓树斌等对机舱罩的稳定性进行了分析[4];宋加佳等利用ABAQUS软件构建了一种基于ABAQUS的兆瓦级风电机组机舱罩非线性有限元分析仿真方法[5];李超等从经典层合板理论出发,利用ANSYS对某兆瓦级风力发电机机舱罩的极限强度进行了计算分析[6];代鲁平对机舱罩进行应变校核,并基于VDI2230标准对弹性支撑与机舱罩的连接螺栓进行了抗剪与抗拉校核[7];何玉林等利用MSC.Patran/Nastran对某MW级风电机舱罩的结构强度进行了分析[8]。对于大兆瓦级风电机组机舱罩如何实现结构轻量化设计的研究分析还鲜有报道。

本文以某5MW风电机组复合材料机舱罩为例,运用ANSYS中专业的复合材料仿真模块ACP,从复合材料铺层设计与结构优化的角度出发,对机舱罩进行轻量化设计。首先根据机舱罩的仿真计算结果,综合考虑制造局限性,并以GL2010规范为依据对机舱罩提出轻量化设计方案,再通过静强度分析与模态分析对轻量化设计进行验证。

1 理论基础

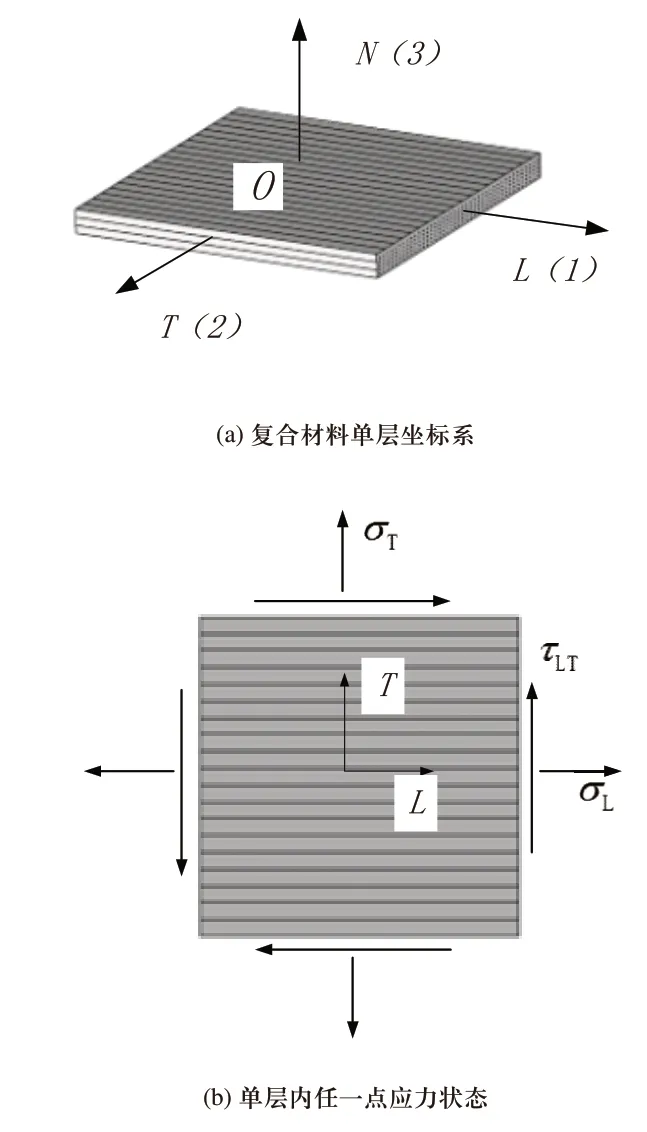

工程中常用的复合材料是由不同类型的单层复合材料板叠层并用树脂粘接成的层合板,从而具备各向异性的力学特性[9]。在复合材料单层中,纤维方向是单向平行的,如图1所示。相对于面内尺寸单层厚度微薄,应力在厚度方向上的分布可近似看作均匀,单层板处于平面应力状态,其内部任意不为零的点有三个应力分量,如图1所示。

图1 复合材料单层模型

层合板是弹性薄板,其厚度远小于板的面内尺寸,板的所有位移均小于板厚。当层合板受到外力作用时,在层合板上产生内应力,如图2所示。

图2 复合材料层合板模型

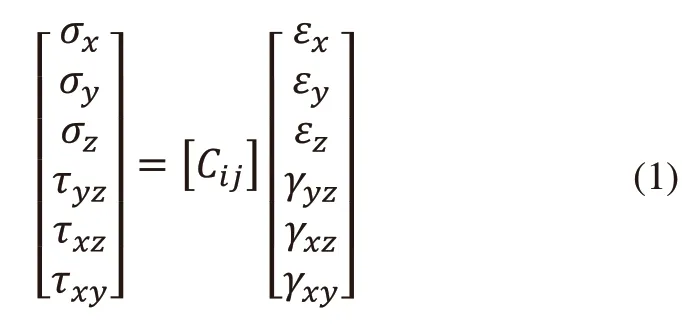

从宏观力学角度来看,将复合材料看成是均匀的各向异性弹性体。各向异性的弹性体与各向同性弹性体的物理关系有较大区别,但在微小变形时,它们具有相同的力学平衡方程与几何关系的表达形式,根据广义胡克定律可得线弹性各向异性复合材料的应力-应变本构关系方程为:

式中:[Cij]为刚度矩阵,i,j=1,2,…,6。

假设单层板主轴位于xy平面内,并受到轴向内力,则上式可以简化为:

上述是复合材料应变(应力)与强度的数学关系函数,可记为{σ}=[C]{ε},[C]为刚度矩阵,为对称阵。同理可用应力分量来表示应变分量:{ε}=[S]{σ},其中[S]=[C]-1称为柔度矩阵[10]。

本文采用最大应变理论与Tsai-Wu理论组合的判据方法对复合材料进行静力学校核。根据各向异性材料最大应变理论,无论什么应力状态,当单向层合板正轴向的任何一个应变分量达到极限应变时,材料即被认为发生破坏。GL2010规定机舱罩在极限载荷作用下,在沿纤维方向上:

—拉伸应变:εRd,t≤0.35%;

—挤压应变:εRd,c≤|-0.25%|。

一般GFRP材料在材料的主方向上的拉压强度不相等,为此Tsai-Wu准则提出了张量多项式失效判据,它属于二次失效判据,同时考虑了应力之间和强度之间的影响,是目前应用最广泛的判据之一。根据Tsai-Wu准则材料不发生失效需满足下式要求:

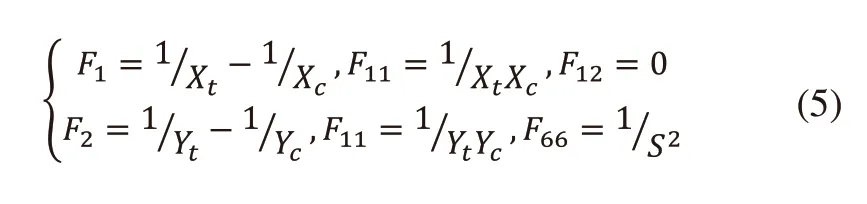

式(4)中:F.I.(Failure Index)为失效因子。F为主应力强度张量系数。强度张量系数计算如下:

式(5)中:Xt、Yt与Xc、Yc分别为材料面内主方向上的拉伸强度与压缩强度,S为剪切强度[11]。

2 复合材料机舱罩有限元模型的建立

2.1 机舱罩有限元模型

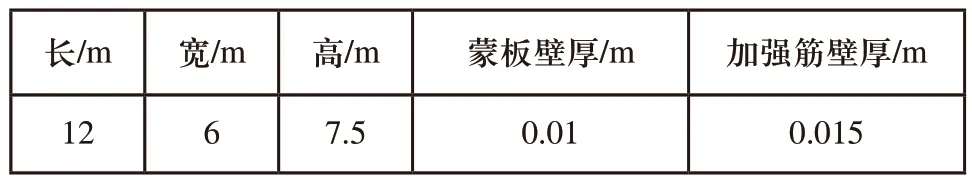

机舱罩包括机舱罩主体部分、前罩和散热板,一共分为9块,机舱罩尺寸参数如表1所示。

表1 5MW机舱罩外形尺寸参数

机舱罩为大型壳体结构,采用2D单元进行建模,Ansys中SHELL181是一种具有线性位移特性的有限应变壳单元,每个单元由4个6自由度节点定义,该单元适用于复合材料壳体结构分析,且具有良好的收敛性[12]。CONTACT174与TARGET170单元适用于模拟柔性体-柔性体之间、刚性体-柔性体的接触,因此用来定义不同罩体之间、罩体与钢结构之间的接触对,接触状态均设为绑定接触(bonded always)[13,14]。机舱罩模型如图3所示。

图3 机舱罩模型

2.2 材料性能

工程层合复合材料的定义比较复杂,包括铺层层数、材料、厚度、顺序和方向等。ANSYS中的ACP模块以Workbench仿真平台为支撑提供了完善的复合材料产品分析功能,可以实现复合材料从产品设计到最终产品的信息展示[12]。本文借助ANSYS ACP模块对机舱罩材料进行铺层。机舱罩主体材料铺层主要由短切毡300、多轴向缝编毡1250、闭模毡1380、多轴向布800等铺设而成,它们各自的性能参数如表2所示。

表2 铺层组织物性能参数

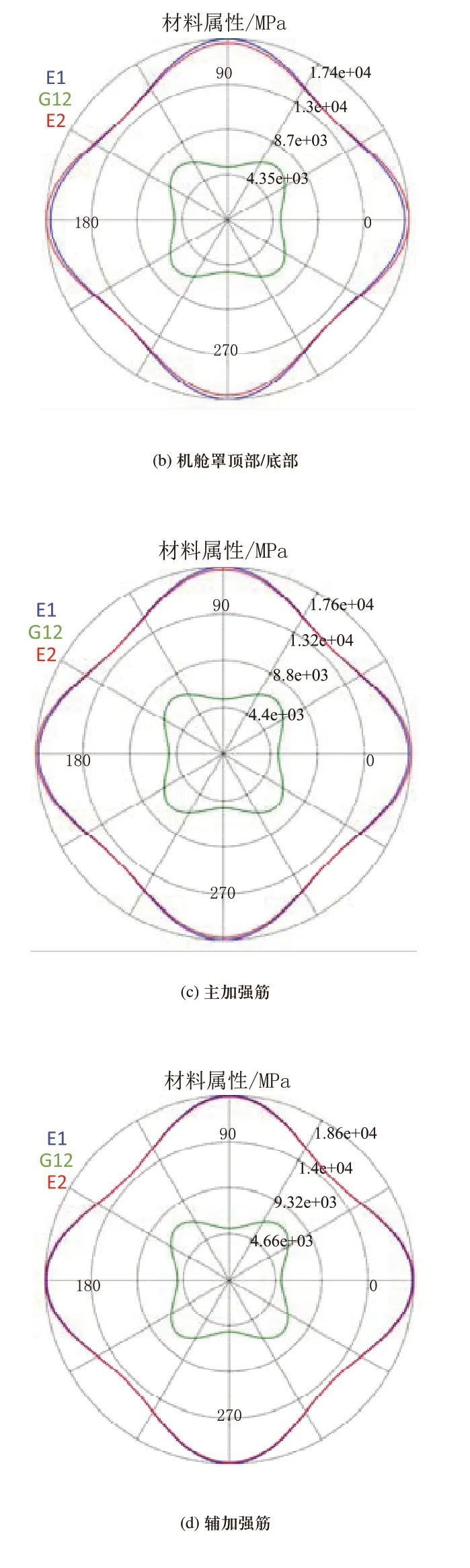

以这些组织物材料为基础,通过控制铺层角度、铺层厚度和铺层顺序来保证层合板在面内主方向(x、y方向)上的强度。机舱罩蒙版主体材料和加强筋材料层合板的铺层顺序按照表3中所示顺序从上到下依次铺设,为保证层合板在面内两个主方向上具有足够并且相当的强度,铺设角度按照0/90°交叉铺设,这种铺设方法与复合材料在实际中的生产流程一致,从而也保证了仿真分析的准确性。最后得到的综合材料属性如图4所示(外圈为两个面内主方向上的弹性模量E1、E2,内圈为面内主方向上的剪切模量G12)。

表3 机舱罩铺层细节

图4 层合板综合材料属性

2.3 边界条件与载荷

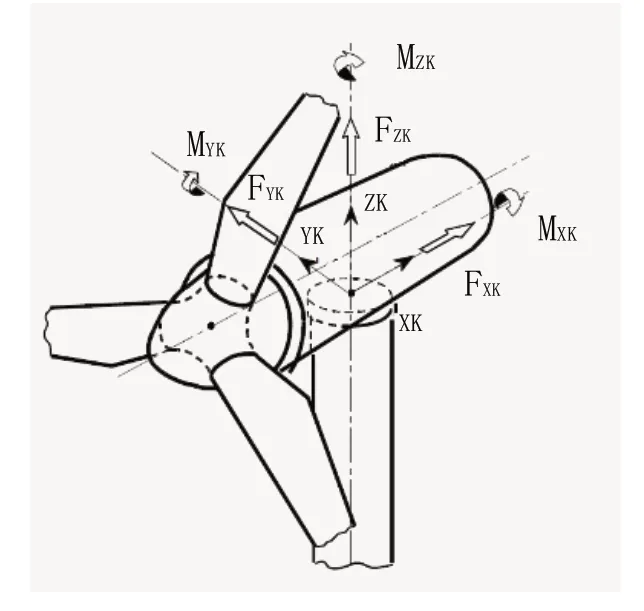

根据GL 2010 规范和德国风载荷规范(DIN-1055-4),机舱罩载荷参考坐标系为偏航轴承坐标系如图5所示。XK轴沿风轮轴的水平方向固定于机舱,ZK轴垂直向上,YK轴按照右手定则确定。

图5 机舱罩载荷坐标系

机舱罩通过左右两侧主加强筋上的十个固定支撑和后部安装钢架固定于机架上,故需要限制十个加强筋挂件与后部钢架的底部面上6个自由度。

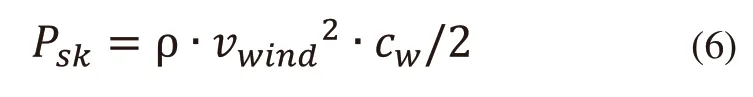

根据GL2010规范,机舱罩的计算分析中需要考虑的主要载荷包括:静载荷、活载荷、冰雪载荷和风载荷。静载荷是机舱罩自重载荷,通过定义重力加速度和材料密度实现;活载是模拟操作人员在机舱罩顶部或内部行走时的载荷,本文在顶部和底部行走区域施加3KN/m2的载荷;风载计算如式(6)所示:

式中,ρ为空气密度,取1.225kg/m3;vwind为风速,Ⅲ类风区50年一遇极限风速为52.5m/s;cw为载荷分布系数,机舱罩风载荷的计算中需要考虑不同面板相对于风载的位置的不同选取不同的载荷分布系数,如图所示。

图6 机舱罩不同位置的风载荷分布系数

3 分析及优化

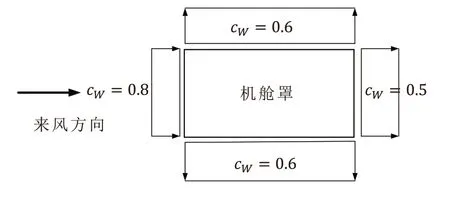

按照GL2010规范要求,对机舱罩施加多工况载荷组合进行分析,得到机舱罩主体包括加强筋的拉伸应变与压缩应变计算结果。部分关键工况计算结果如表4所示。

表4 5MW机舱罩静力分析结果

由计算结果可见,拉伸应变和挤压应变都比较小,机舱罩整体安全裕度过大;侧向风时,机舱罩侧面刚度相对较低,环向辅加强筋铺设不合理且过于密集,且对机舱罩整体刚度的贡献并不明显,需要对其进行整体结构轻量化设计。考虑到生产加工过程中的模具成本、时间成本和风机内部空间的保证,机舱罩的主体关键结构(如:主加强筋、机舱罩蒙版的结构、开口位置)需与主机架上相关结构配合不宜变动,将辅加强筋的布局、加强筋拐角处的圆角半径和各部位的铺层厚度与铺层方法作为设计变量对机舱罩进行轻量化设计[15]。轻量化思路为:

1)对机舱罩蒙版主体部位以及加强筋铺层进行重新设计。综合考虑材料性能因素,减少多轴向缝编毡1250的铺层数实现减厚效果,仍然按照0/90°的角度交替铺设,如表5所示,对于机舱罩出口翻边与安全护栏安装平台等需要保证局部刚度的部位厚度维持不变。铺层设计之后,机舱罩各个部位铺层材料面内主方向上的综合材料属性如图7所示。

表5 机舱罩厚度轻量化对比

图7 对铺层轻量化设计之后层合板综合材料属性

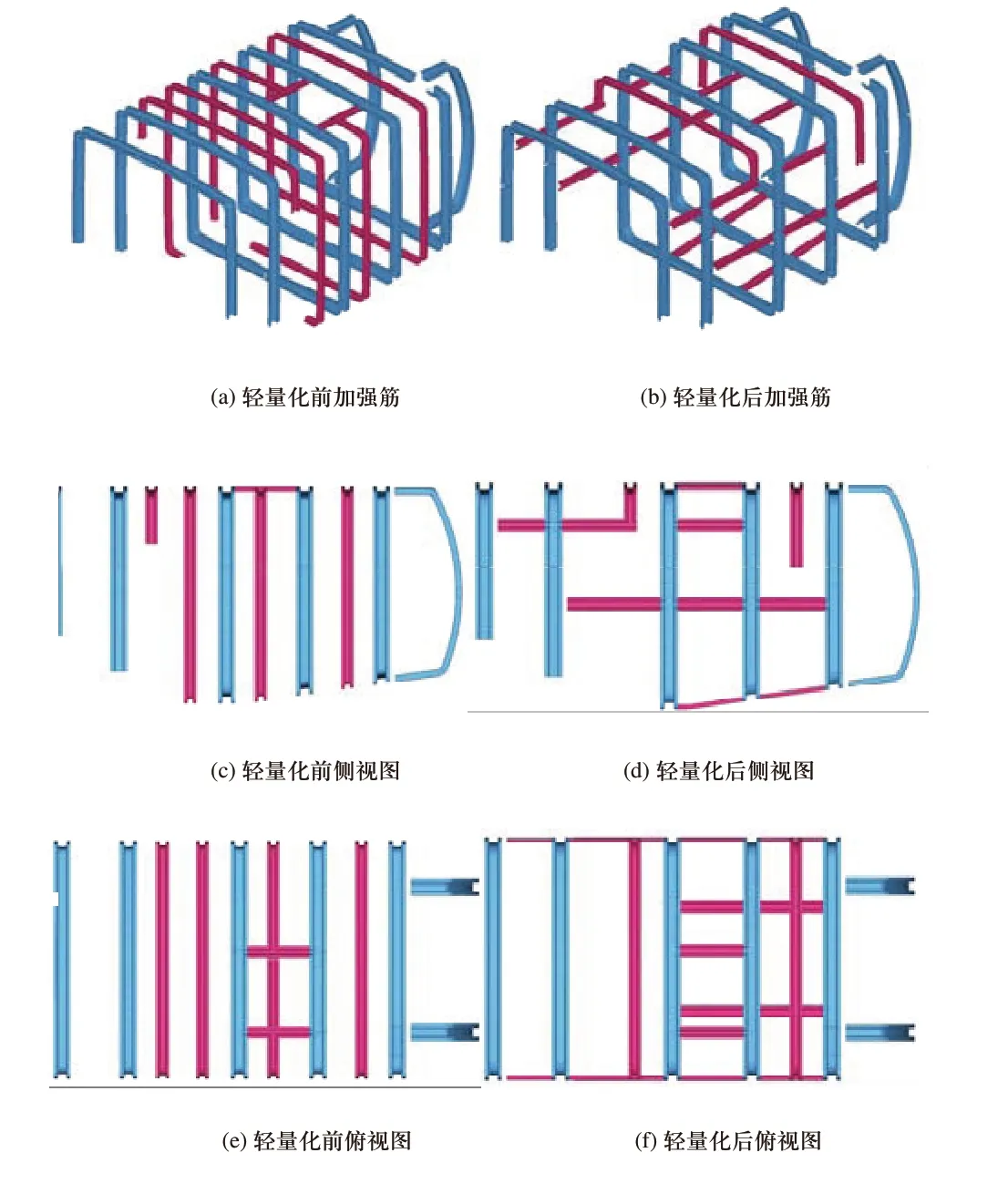

2)删除部分环向辅加强筋,在机舱罩侧面和底面增设沿x方向的辅加强筋,如图8所示(粗的为主加强筋,细的为辅加强筋)。合理利用主加强筋对机舱罩侧面和底部局部刚度进行提升,可以减少辅加强筋的使用;

图8 加强筋轻量化前后对比

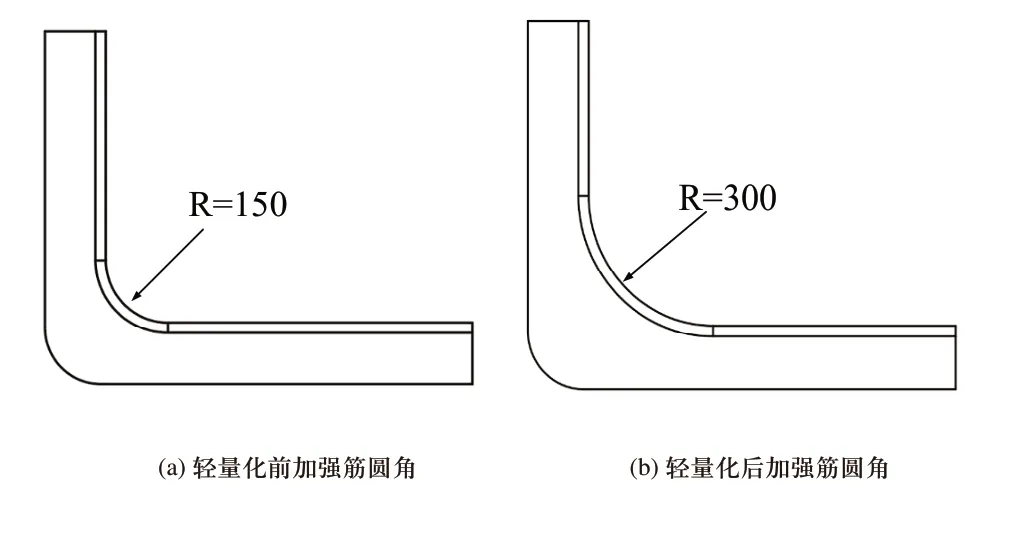

3)加强筋拐角处的圆角半径由150mm增加到300mm,如图9所示。

图9 加强筋轻量化前后对比

经过测算,轻量化设计之后的机舱罩整体结构重量由7t减至5.5t,减重效果明显。

4 静强度与模态分析

4.1 静强度分析

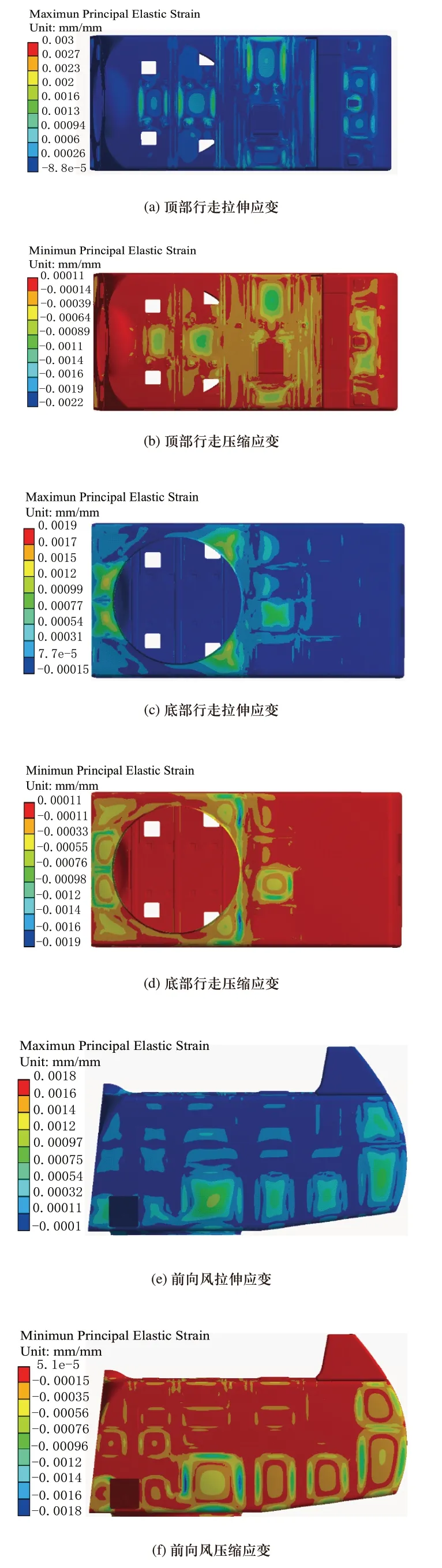

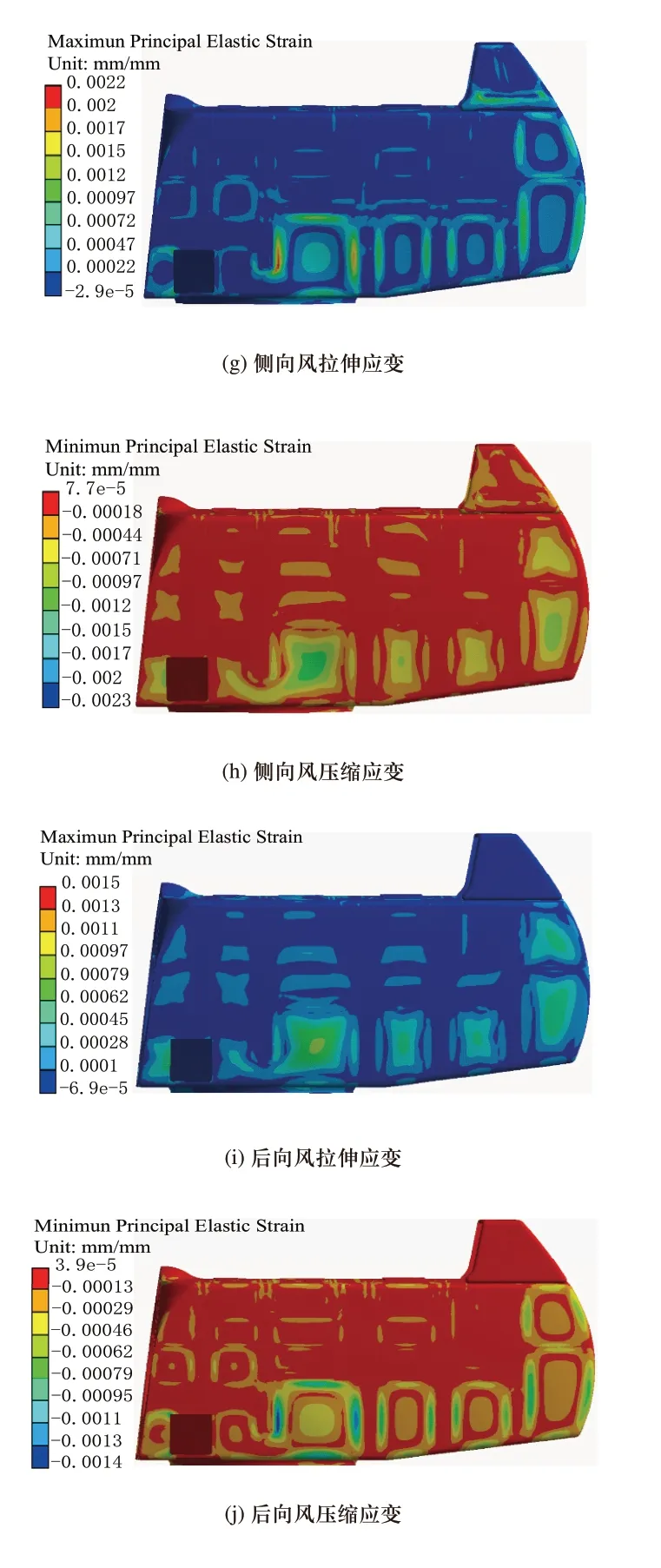

对轻量化之后的机舱罩有限元模型进行静力学分析计算,得到各工况下机舱罩拉伸和压缩应变云图如图10所示。

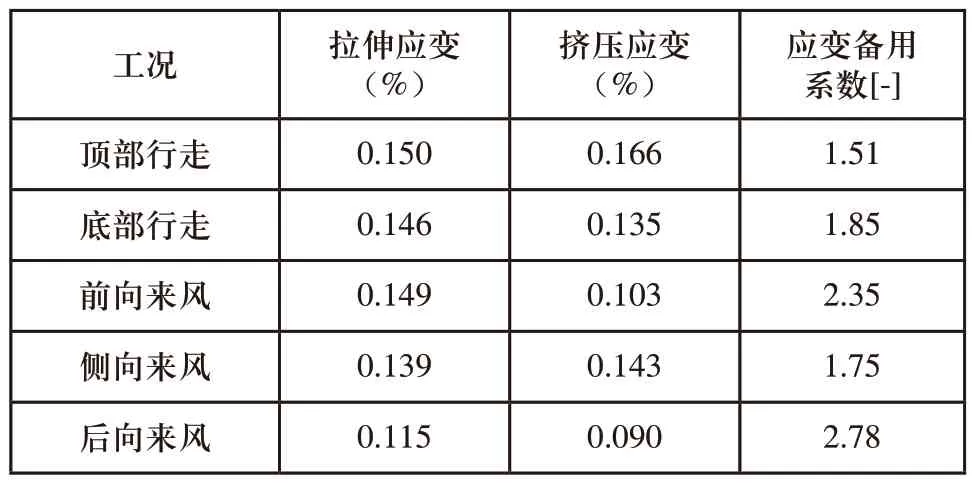

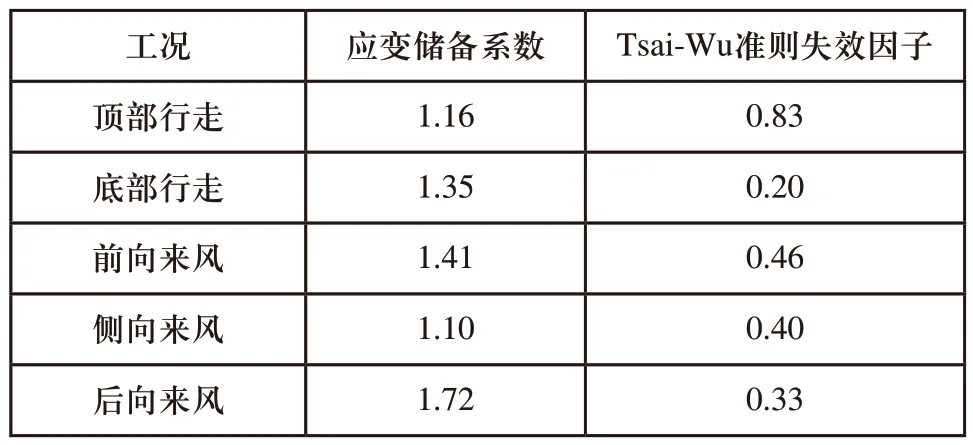

由有限元计算应变结果云图可以看出,轻量化之后的机舱罩在极限载荷作用下应变分布良好,没有出现局部应变过大的现象。各工况计算结果汇总如表6所示,可以看出轻量化之后机舱罩静力分析结果安全裕度降低,但是仍满足要求。根据Tsai-Wu准则计算得出各工况下失效因子最大值为0.83(小于1),表明对机舱罩进行轻量化设计之后,GFRP材料单层纤维板内不会发生失效,满足静强度要求。

图10 轻量化后机舱罩应变云图

表6 轻量化后机舱罩静力分析结果

4.2 模态分析

机舱罩的设计中需要进行模态分析,通过有限元计算得出机舱罩结构的固有频率以确保风机内部其他零部件如风轮、散热风扇、冷凝器的旋转频率不会与机舱罩固有频率产生共振,避免机舱罩结构发生破坏。

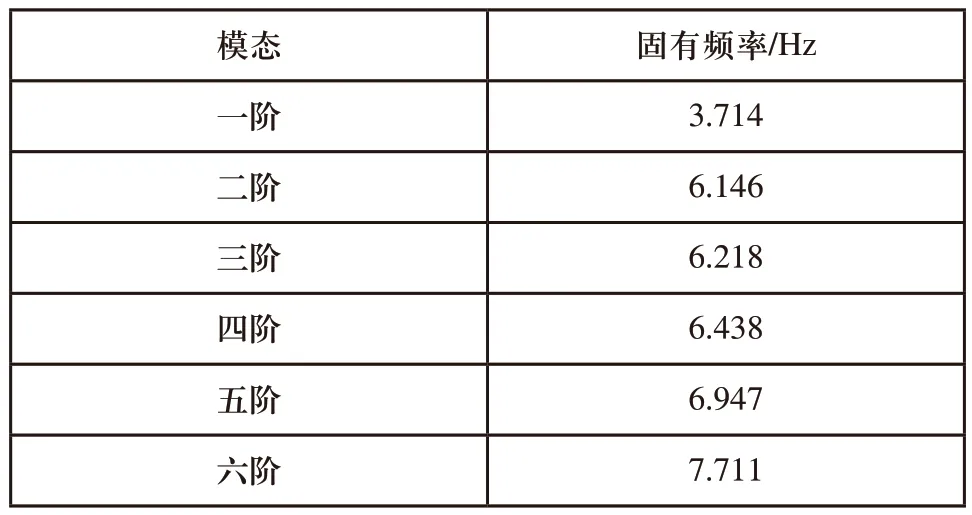

机舱罩模态分析,需要在机舱罩的有限元模型上设置材料密度以模拟机舱罩结构质量特征、在ANSYS Workbench中添加边界条件。通过模态分析得到机舱罩的各阶固有频率如表7所示。

表7 机舱罩轻量化后固有频率

5MW风力发电机组轻量化之后的机舱罩1至6阶固有频率范围为3.714Hz~7.711Hz,本文所研究的5MW风力发电机组风轮的激振频率为0.605Hz;发电机极对数p=6,转动速度为500r/min,转动频率为8.333Hz;机舱罩后部风扇转动频率为46.670Hz;安装在后部钢架上的散热器转动频率为12.5Hz~24Hz。模态分析结果表明:轻量化之后的机舱罩不会因为风力发电机的正常运转而产生共振破坏。

5 结语

论文以5MW风力发电机GFRP材料机舱罩为研究对象,建立有限元模型,根据仿真结果完成了轻量化设计并通过静力学分析、失效分析与模态分析对该设计进行了校核。该设计得到企业认可,已经生产装机,较以往同级别产品具有质量轻、加强筋布置合理加工时长短、生产吊装成本低等优点,为大兆瓦级风力发电机复合材料机舱罩的设计提供一定的指导意义。本文得出的结论如下:

1)基于有限元方法,综合考虑生产实际中材料力学性能、制造加工限制等因素,对机舱罩整体进行轻量化设计,更加符合工程要求。经测算:机舱罩轻量化设计之后减重21.4%,有效达到降本减重的设计目标。

2)为了探究轻量化之后的机舱罩在风机运行过程中是否会发生共振破坏,对机舱罩进行模态分析。结果表明:轻量化之后的机舱罩其各阶固有频率均避开风机运行时的激振频率,不会产生共振破坏。