平幅前处理对棉针织物染色性能的影响

张滕家璐, 吴 伟, 钟 毅, 毛志平,3, 徐 红

(1. 东华大学 生态纺织教育部重点实验室, 上海 201620; 2. 东华大学 化学化工与 生物工程学院, 上海 201620; 3. 国家先进印染技术创新中心, 山东 泰安 271000)

长期以来,针织物的常规印染加工,如漂白、染色等湿处理工艺主要采用间歇式绳状工艺路线,该工艺路线生产设备和加工工艺相对成熟,适用于小批量、多品种的生产,但仍存在工艺流程长、生产效率低、能耗水耗大等问题[1-2]。

针织物平幅连续加工可提高加工效率,缩短加工时间,解决能耗水耗及生产成本高等问题,实现前处理加工阶段的节能减排[3-4],因此,针织物的平幅连续加工技术是目前纺织印染行业研究探讨的热点。对平幅连续加工技术的研究,大都聚焦于助剂的开发与应用[5]、白度等物理性能的提升[6]、连续加工设备的开发[7]等几个方面,但对于平幅前处理加工后棉织物的染色性能及纤维结构变化的研究报道较少。文献[8]研究表明,经平幅连续前处理后织物染色布面得色较浅,但对此并未进行深入研究。

本文对纯棉针织物进行平幅连续轧蒸前处理,并对练漂半制品进行平幅轧染,比较平幅前处理后针织物的白度、毛效等对后续染色织物的K/S值、固色率等性能的影响,通过分析前处理后棉纤维的超分子结构,探讨平幅前处理半制品染色后表观深度较浅的原因,并对针织物平幅前处理工艺进行改进。

1 实验部分

1.1 实验材料与仪器

织物:全棉单面纬平针织坯布(面密度150 g/m2)。

药品:氢氧化钠(NaOH)、30%过氧化氢(H2O2)、氯化钠(NaCl)、碳酸钠(Na2CO3)、3-硝基苯磺酸钠、海藻酸钠、尿素、冰醋酸、草酸钠、高锰酸钾、硫酸(分析纯,国药集团化学试剂有限公司);渗透剂JFC、表面活性剂1305、氧漂稳定剂、耐碱渗透剂(实验室自制);活性红L-4B(M型异双活性基,上海安诺其纺织化工股份有限公司)。

仪器:SF650型测色配色仪,美国Datacolor公司;M-TENTER型连续式织物热定型机,台湾瑞比公司;Rapid电动轧车,台湾Rapid精密机械有限公司;DHE型高温汽蒸箱,瑞士Mathis公司;往复式水浴恒温振荡器,太仓市实验设备厂;HD026 N-200型多功能织物强力仪,南通宏大公司;YG(B)871型毛细管效应测试仪,温州大荣纺织仪器有限公司;VIS-7200A型紫外可见分光光度计,上海圣科仪器设备有限公司;DSC214型差示扫描量热仪,德国NETSCH公司;D/max-2550 PC型X射线衍射分析仪,日本理学公司。

1.2 棉针织物前处理工艺

1.2.1 传统浸渍练漂工艺

工艺处方:NaOH 1 g/L,30%H2O25 g/L,表面活性剂0.8 g/L,氧漂稳定剂0.5 g/L,浴比1∶10。

工艺流程:从室温开始以3 ℃/min速度升温至95 ℃,处理30 min,处理结束后取出试样,依次热水洗、冷水洗、烘干。

1.2.2 平幅连续练漂工艺

1)平幅轧蒸前处理。工艺处方:NaOH 10 g/L,30%H2O225 g/L,表面活性剂3 g/L、氧漂稳定剂1 g/L。工艺流程:坯布→浸轧煮漂液(轧余率100%~110%)→汽蒸(100 ℃、25 min)→热水洗(90 ℃)→中和(pH值5.5~6)→水洗(60 ℃水洗、冷水洗)→烘干。

2)平幅半丝光-轧蒸前处理。半丝光工艺处方:NaOH 160 g/L,耐碱渗透剂2 g/L。轧蒸前处理工艺处方:NaOH 10 g/L,30%H2O225 g/L,表面活性剂3 g/L,氧漂稳定剂1 g/L。工艺流程:坯布→浸轧丝光液(轧余率100%)→淋洗→浸轧煮漂液(轧余率100%~110%)→汽蒸(100 ℃、25 min)→热水洗(90 ℃)→中和(pH值5.5~6)→水洗(60 ℃水洗、冷水洗)→烘干。

1.3 染色工艺

染液处方:染料10 g/L,5%海藻酸钠糊40 g/L,渗透剂JFC 2 g/L;固色液处方:Na2CO340 g/L,3-硝基苯磺酸钠2 g/L,NaCl 200 g/L。

工艺流程:前处理半制品 → 浸轧染液(轧余率85%)→烘干(80 ℃,3 min)→ 浸轧固色液(轧余率85%)→汽蒸(100 ℃,相对湿度90%,3 min)→水洗→热水洗→皂洗→热水洗→水洗→烘干。

1.4 前处理后织物性能测试

按照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》测定试样的白度。

按照FZ/T 01071—2008《纺织品 毛细效应试验方法》测定试样的毛细效应(30 min)。

按照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》测定试样的顶破强力。

质量损失率w是指经过练漂前处理加工后,针织物质量的损失百分比,按下式计算:

式中:m1为前处理后针织物的干燥质量,g;m0为棉针织坯布的干燥质量,g。

用酸性萃取液对试样表面的H2O2进行萃取,并用标准高锰酸钾溶液进行滴定[6],测试试样上H2O2的残留量。

1.5 棉纤维结构分析

结晶度测定:采用X射线衍射分析仪测试织物晶区,并采用分峰法进行结晶度计算。

微隙结构测定:采用差示扫描量热仪(DSC)测定纤维的微隙结构[9]。纤维上的水分可分为自由水、可冻结合水和不可冻结合水3种,用DSC法可将3种状态的水区别开来[10-11]。在表面张力作用下,处于纤维孔隙内的水的冰点会降低,因此,采用DSC法测试纤维中不同状态水的冰点,通过冰点降低程度计算获得孔道半径、微分孔体积、孔道总容积及孔内表面积等孔隙数据。

1.6 染色性能测试

固色率测试:采用尿素剥色法[12]测试。

表观深度测试:通过测色配色仪测定棉针织物的表观深度(K/S值),选择4个测试点进行测色,测试结果取平均值。

染色牢度测试:耐皂洗色牢度按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》中的C(3)方法测试;耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

2 结果与讨论

2.1 前处理后棉针织物的性能及染色效果

配制前处理液,分别对棉针织坯布进行传统浸渍、平幅轧蒸前处理,并对练漂半制品进行平幅轧染。测试前处理后棉针织物的性能以及染色性能指标,结果如表1、2所示。

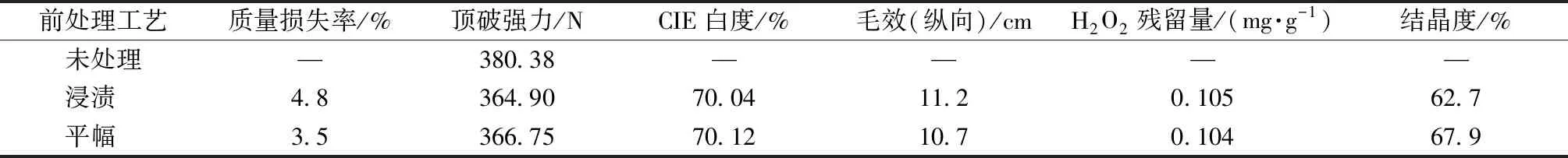

表1 不同前处理工艺处理效果对比Tab.1 Comparison of treatment effects of different bleaching and scouring processes

表2 不同前处理工艺处理后棉针织物染色性能对比Tab.2 Comparison of dyeing properties of cotton knitted fabrics with different bleaching and scouring processes

由表1可以看出,前处理工艺结束后,织物经多次水洗,表面的H2O2基本无残留。与传统浸渍前处理工艺相比,平幅前处理后针织物顶破强力较高,白度及毛效与浸渍前处理相当;结晶度较高,为67.9%。由表2可以看出:平幅前处理半制品染色后耐摩擦色牢度和耐皂洗色牢度均达到4级以上,符合工业生产的要求;与浸渍前处理织物相比,平幅前处理织物轧染后的固色率及K/S值均较低。

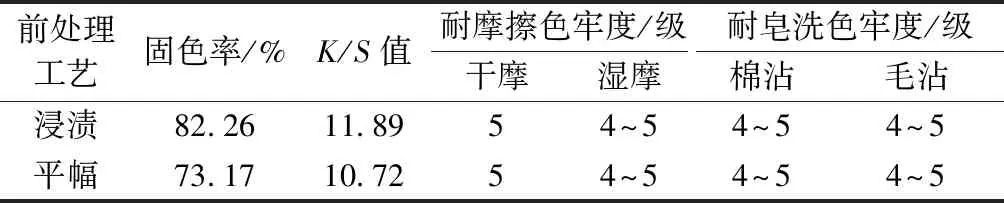

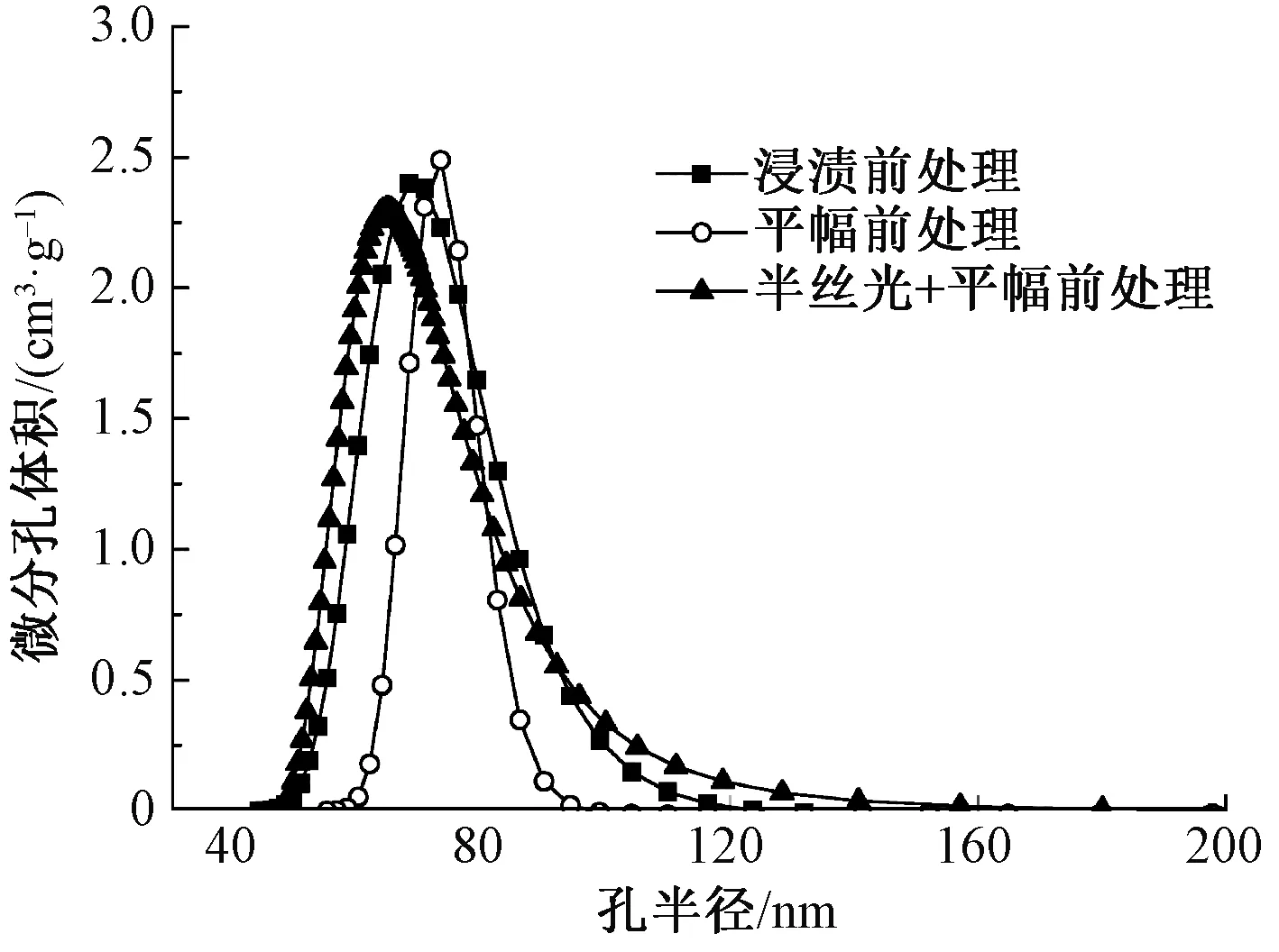

棉纤维是多孔结构,为了分析不同前处理方式对棉纤维微隙结构的影响,将前处理后棉针织物用水润湿,使其溶胀,测定纤维中水的融化曲线,并计算孔道半径、微分孔体积、孔道总容积及孔内表面积。图1示出经不同前处理工艺后溶胀态棉纤维中水的融化曲线及纤维内部的孔径分布。表3示出经不同前处理工艺处理后棉纤维的孔性质。

由图1和表3可知,和浸渍前处理工艺相比,平幅前处理后溶胀态棉纤维内孔径分布范围较窄,棉纤维孔道总容积和孔内表面积均较小,分别为0.22 cm3/g和5.77 m2/g。棉纤维中孔隙主要由微结构单元的不完全侧向堆积引起的,小孔隙存在于纤维的无定形区,大孔隙存在于微原纤之间,因此,纤维结晶度的降低会增加小孔隙的数量和体积[13]。

图1 不同前处理工艺溶胀态棉纤维中水的 融化曲线及纤维内部的孔径分布Fig.1 Melting curves of water in cotton fiber with different pretreatment processes (a) and pore diameter distribution diagram inside fiber (b)

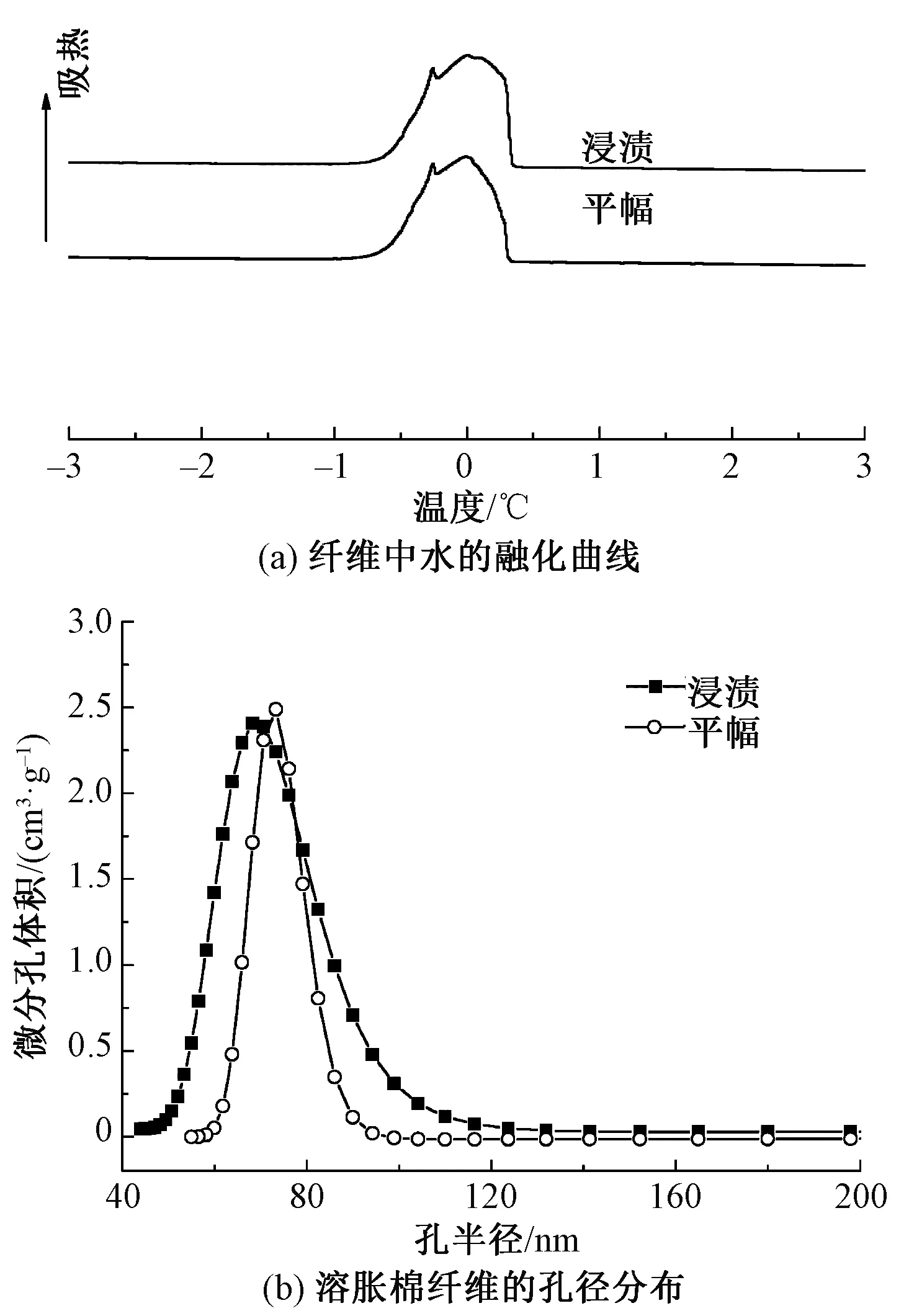

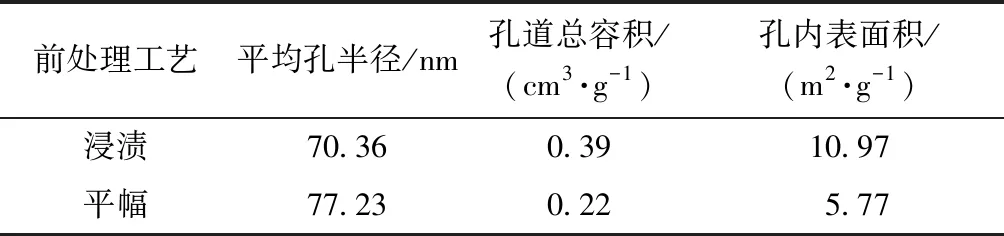

表3 不同前处理工艺棉纤维的孔性质Tab.3 Pore properties of cotton fibers with different pretreatment processes

浸渍前处理后纤维的结晶度较低,而平幅前处理后纤维结晶度较高,这与二者间微隙结构的差异相一致。根据孔道扩散模型,染料分子是在溶胀态棉纤维内部相互连通的孔道中扩散和吸附的[14]。纤维的微隙结构是决定扩散和吸附能力的重要性质[15],也是影响染色效果的重要因素。

2.2 碱处理对棉针织物性能的影响

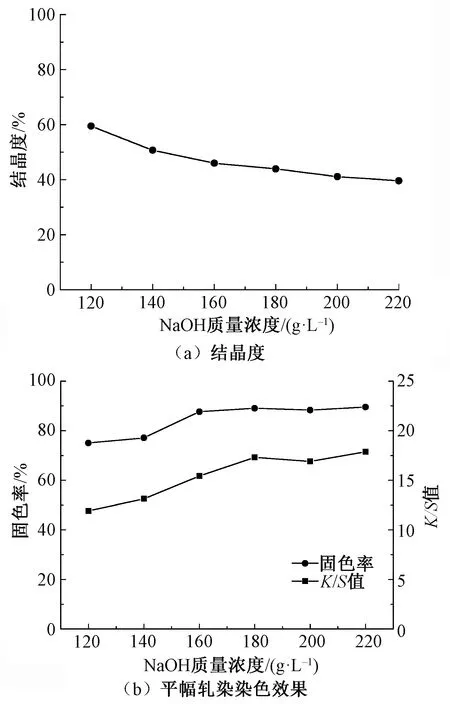

在室温下对平幅前处理工艺的练漂半制品进行碱处理,浸碱时间为1 min,NaOH质量浓度为120~220 g/L。对碱处理后棉针织物进行平幅轧染,测定结晶度、固色率及K/S值,探究碱处理对染色效果的影响,结果如图2所示。

图2 NaOH质量浓度对棉纤维结晶度 与轧染染色效果的影响Fig.2 Effect of NaOH concentration on crystallinity (a) and open width pad dyeing effect (b) of cotton fiber

由图2可知,随着氢氧化钠质量浓度的增大,纤维结晶度逐渐降低,无定形区逐渐增大,染色后固色率和K/S值逐渐增大,这与文献[16]报道的情况相一致。

2.3 平幅轧蒸前处理工艺的改进

根据以上实验结果,对平幅轧蒸前处理工艺进行改进,以解决其后续染色效果不好的问题。在平幅轧蒸前处理前,对棉针织坯布进行半丝光处理。针织物浸渍半丝光处理液,半丝光处理液的NaOH浓度可根据对织物丝光后染色K/S值等指标的要求进行调整,本文实验选择160 g/L;丝光织物经淋洗后过轧车将织物表面带碱量降到练漂所需浓度,免除丝光后的酸中和及多道水洗,浸轧练漂液,再经汽蒸、热水洗、中和、冷水洗后,得到平幅前处理针织物;由于织物练漂时其表面带有碱,因此可减少练漂过程碱槽中的补碱量。室温下,棉针织坯布浸碱20 s后过轧车(轧余率为100%),经淋洗后浸轧前处理液,经轧蒸前处理得到练漂半制品,测试试样性能;对练漂半制品进行平幅轧染,测试其染色性能;并测定纤维中水的融化曲线,计算微分孔体积、孔道总容积及孔内表面积。图3示出溶胀态棉纤维内部的孔径分布。表4示出半丝光处理后棉织物的性能。

图3 不同前处理工艺溶胀态棉纤维内部的孔径分布图Fig.3 Pore diameter distribution diagram inside cotton fiber with different pretreatment processes

表4 半丝光处理后棉织物的性能Tab.4 Influence of weak mercerization process on properties of cotton fabric

由表4和图3可知:棉针织物经上述前处理工艺处理后,纤维的结晶度为58.0%,小孔隙增多,孔道总容积及孔内表面积均增大;其染色性能得到较大提升,轧染K/S值可达到13.02,高于浸渍前处理织物轧染的K/S值。

3 结 论

本文对棉针织物进行平幅连续前处理,对练漂半制品进行平幅轧染,测试并分析了前处理后织物白度、固色率及K/S值等指标,得出如下结论。

1)和传统浸渍前处理工艺相比,平幅轧蒸前处理工艺更温和,处理后棉纤维结晶度较高、孔内表面积较小而染料可及度较低,因此其染色性能如固色率、K/S值较差。

2)增加半丝光处理,可解决棉针织物平幅轧蒸前处理工艺后续染色效果不好的问题,同时还赋予织物丝光效果。