高铁1 000 t/40 m过隧道运梁车研究

唐坤元 李 明 梁志新

(1.中铁十一局集团汉江重工有限公司 湖北襄阳 441006;2.中铁十一局集团有限公司 湖北武汉 430061;3.中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

随着国内外高速铁路的不断发展,铁路混凝土预制箱梁的应用越来越广泛,箱梁架设施工面临的工况越来越复杂,特别是山岭地区的桥隧相连地段隧道口箱梁架设施工时,对箱梁运架设备提出了更高要求,箱梁能运输通过隧道[1]。传统运梁车运梁通过隧道通常采取两种解决方案,一是隧道仰拱施工分2次浇筑,第一次比设计降低475 mm,当预制箱梁架设完成运梁车不再通过隧道时,可进行仰拱二次浇筑,标高达到设计要求[2];另一种方案是采用割翼箱梁制运架方案,即在梁场预制时,挡渣墙以外1.75 m翼缘板暂不浇筑,待架设完成现场浇筑翼缘板[3]。

通常采取的翼缘板切割及隧道仰拱分二次浇筑方案,必然涉及到箱梁制造过程的二次浇筑及仰拱施工的二次回填,施工质量、周期及成本均难以控制,特别是长大铁路干线往往跨多个行政区,行经多个地貌单元,协调难度大、控制工程多[4],翼缘板二次浇筑及仰拱二次回填涉及到施工单位、业主、监理、设计等多家单位的沟通、协调,沟通时间长、协调难度大。

随着1 000 t/40 m简支箱梁的应用,我国工程机械行业的制造能力完全满足40 m梁的运架需要,但通过隧道情况下的低高度运梁车和适应隧道口架梁的架桥机是研究的重点与难点[5],传统运梁车结构很难满足40 m跨简支箱梁过隧要求。因此,研究一种运梁高效、快速穿隧的运梁车日益迫切。

2 简支箱梁参数对比

时速350 km无砟轨道1 000 t/40 m箱梁与900 t/32 m箱梁简支梁设计均采用单箱单室等高设计,梁端顶板、底板及腹板局部向内侧加厚。

两种箱梁的主要区别在于外形尺寸及箱梁自重,详细如表1所示。

表1 900 t箱梁与1 000 t箱梁参数对比

根据表1对比可知,1 000 t/40 m高铁简支箱梁除跨度大以外,较32 m箱梁重量更大、高度更高,在隧道截面半径仍然保持R6650 mm的情况下,现有传统运梁车运输过隧道的难度较32 m梁难度更大,因此需要设计一种新型运梁车来解决运输1 000 t/40 m箱梁过隧难题。

3 运梁过隧道空间分析

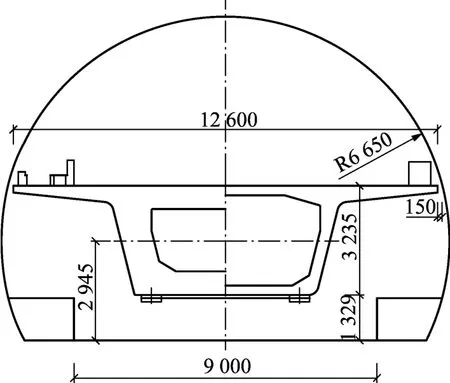

根据1 000 t/40 m高铁简支箱梁截面尺寸及隧道断面设计尺寸进行分析,结合现场运梁驾驶实际操控经验综合考虑,箱梁运输通过隧道时,箱梁与隧道壁最小横向距离应不低于150 mm;根据隧道与箱梁整体布置要求,箱梁运输过程中离地高度不应超过1.329 m。如图1所示。

图1 时速350 km双线箱梁过隧空间分析

4 运梁车总体方案

4.1 运梁车组成

1 000 t/40 m高铁过隧运梁车由车架、悬挂总成、前后驮梁机构、转向系统、电气控制系统、液压系统及动力系统等组成,如图2所示。

图2 1 000 t/40 m过隧道运梁车组成示意

运梁车车体结构设计采用U型结构,砼梁支撑在下层轨道梁上,主箱梁设计在两侧,位于砼梁翼板下方;悬挂走行系统采取双胎并置布置型式和宽基小轮胎方案,通过回转支承反装在主箱梁下端,有效降低整机高度;箱梁运输过程中,前端支撑点设计为承梁台座,后端支撑点设计为驮梁台车,驮梁台车走行系统采用重型移运器替代传统钢质车轮,采取链条驱动设计,有效降低运梁空间;车架配置有箱梁顶升系统及液压支腿系统,各系统的支座表面设有防滑的硬橡胶[6]。

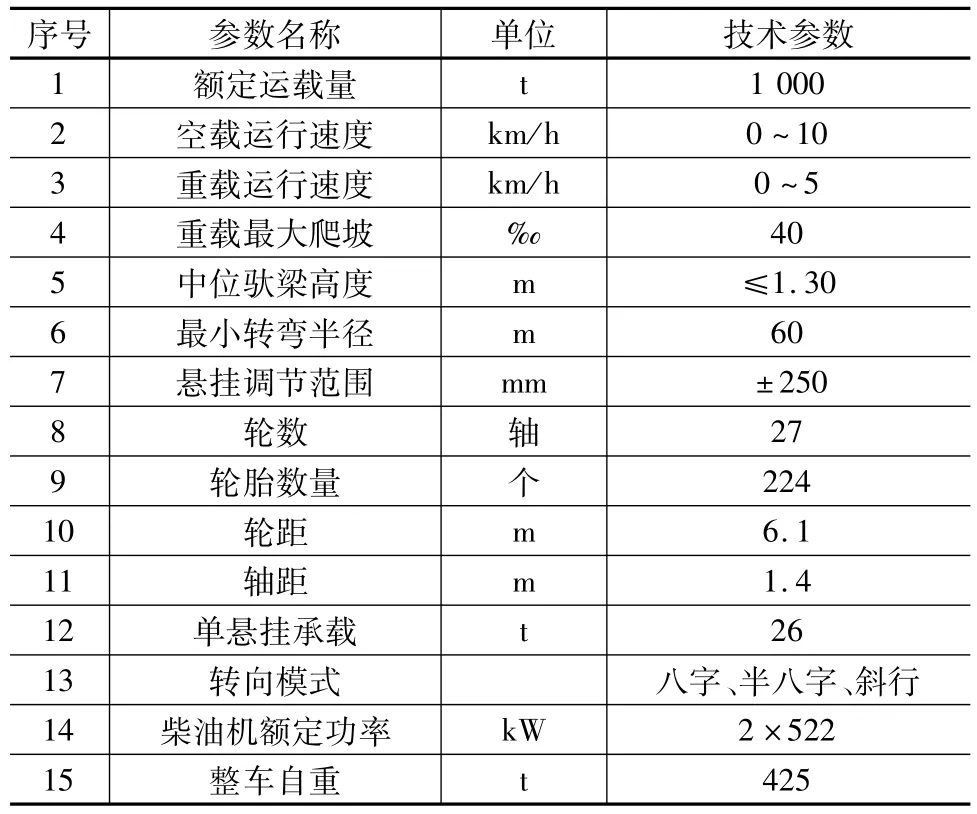

4.2 技术参数

根据《高速铁路设计规范》及《高速铁路箱梁运梁车》的规范要求,新型运梁车的主要技术参数应满足运梁通过隧道和桥面,主要技术参数如表2所示[7]。

表2 主要技术参数

5 关键技术

5.1 U型车体结构的设计

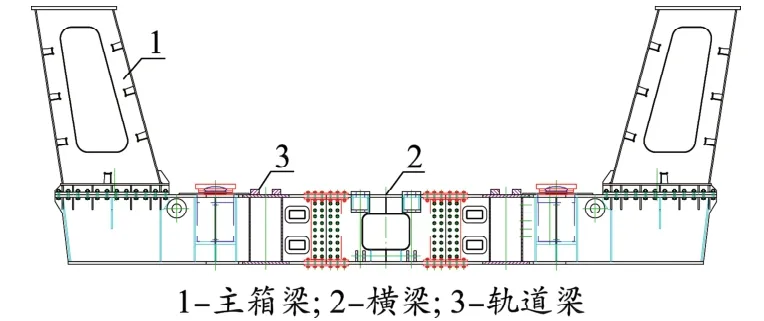

由2条梯形截面主箱梁、2条矩形轨道梁和8根箱型横梁组成。梯形主箱梁布置于车体两侧,纵梁和横梁位于车体下层,整体呈U型网栅结构。见图3、图4。

图3 车体结构示意

图4 车体结构横截面示意

车架后端第2、3、4根横梁上安装有砼梁顶升油缸,配合架桥机前起重小车将砼梁从低位运输状态切换到高位喂梁状态,可满足40 m、32 m、24 m三种长度梁过隧道运输。

5.2 低位驮梁台车设计

驮梁台车走行机构由传统的钢轮走行机构优化设计为低位重型移运器,驮梁台座由传统的箱型梁结构优化为板式结构,采用双排滚子链条牵引机构牵引走行,无弹性滑动和打滑、传动效率高、结构较为紧凑、制造安装精度要求较低、成本低廉[8]。该新型低位驮梁台车与传统驮梁机构相比,驮梁承台高度由传统的0.57 m降低至0.3 m,有效降低了箱梁运输过程中的离地高度。低位驮梁机构见图5。

图5 低位驮梁机构示意

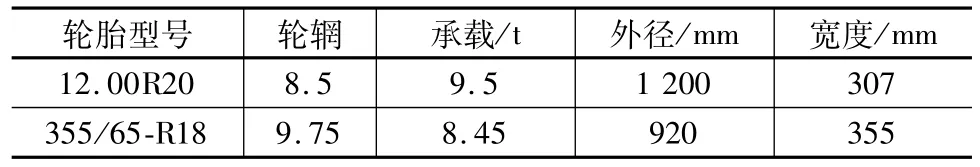

5.3 定制非标准重载宽基小轮胎的应用

相对于传统32 m过隧道运梁车所采用的12.00R20型号轮胎,该运梁车在设计过程中,采用与国内轮胎制造厂进行定制设计的非标准重载宽基小轮胎,轮胎型号命名为355/65-R18,该型号轮胎直径小、承载能力大,并且采取双胎并置方案,每个悬挂4个轮胎,在减小悬挂走行系统体积和有效降低整机高度的同时,增大单点悬挂的承载力。两种规格轮胎主要参数对比见表3。

表3 轮胎主要参数对比

6 施工工艺

运梁车施工工艺主要包含:装梁、运梁、顶梁及匹配架桥机喂梁4步工序。

6.1 装梁

通常采用提梁机进行装梁作业,装梁前运梁车应先调整到三点支撑状态,驮梁台车运行至运梁车最尾端,在车体结构运梁支撑部位安装临时支撑台座。装梁过程中梁体落放要保持水平,接近驮梁台车时观察3个支撑点的悬挂压力,如出现偏载,应利用提梁机进行调整,保证三点支撑压力基本一致,再将箱梁整体缓慢降落,使箱梁完全放置于驮梁台座上,完成装梁作业。

6.2 运梁

运梁车在路基上可以正常中位行驶,运梁行驶过程中,运梁车悬挂系统应保持3点支撑状态[9],并确保液压系统自动均衡,防止运梁过程中箱梁受扭[10]。

运梁车可以中位运输通过隧道,中位运输通过隧道时,箱梁与隧道壁横向距离约为150 mm。由于运梁车设计不再要求隧道仰拱分层施工,一次浇筑成型后的仰拱填充施工完毕后平整度较好,加上运梁车液压悬挂高度具有±250 mm的调整量,运梁过隧道时运梁车可以在中位的基础上悬挂降低100 mm,运梁高度可降低至1.2 m,此时箱梁距离隧道壁横向距离可以达到180 mm。横向距离变大后,对运梁车的运行更容易进行控制,降低驾驶难度、提高施工效率。另外,运梁车配置有过隧道自动驾驶功能,可以实现运梁过隧道自动对中,解除驾驶人员运梁过隧道的驾驶劳动强度。现场运梁工况见图6。

图6 1 000 t/40 m箱梁运输现场

6.3 顶梁

当运梁车将箱梁运输达到架桥机尾部并对位完毕,可以通过架桥机前起重小车提吊箱梁前端,顶梁系统顶升箱梁尾端,共同将待架箱梁抬高350 mm,驮梁台车驶入箱梁尾端底部、顶梁油缸缩回,将箱梁尾端放置于驮梁台车上,完成喂梁前的准备工作。

6.4 喂梁

喂梁采取拖梁起吊的方式进行,拖梁起吊就是混凝土梁一端由架桥机前天车吊起前进,另一端由驮梁小车拖动在运梁车平台上运行[11]。运梁车喂梁前,悬挂系统应调整到8点支撑状态,并且使前、后端支腿系统油缸支撑于桥面。后驮梁台车配合架桥机前起重小车喂梁,待架桥机后起重小车提取整孔箱梁至完全脱离运梁车后,运梁车收起全部支撑油缸,恢复运梁模式,返回梁场继续装梁。现场喂梁工况见图7。

图7 1 000 t/40 m箱梁匹配架桥机喂梁现场

7 结论

目前,该1 000 t/40 m高速铁路过隧运梁车,重载在已架好的桥梁上通行经桥梁设计单位检算确认[12],并于2020年7月16日在中铁二十二局南沿江高速铁路江阴东制梁场正式投入使用,截止目前为止,累计运输并匹配架桥机进行箱梁架设45榀,使用结果表明运梁车各项性能均达到设计指标,满足使用要求。

根据现场试用及试验表明,该型运梁车可以实现1 000 t/40 m箱梁运输过隧道,成功解决传统切割翼缘及隧道仰拱分次填筑导致的施工难题,降低对其他工序的施工影响,提高整体施工效率,减少施工成本,具有广阔的应用前景和市场发展潜力。