基于正交试验的全固废复合胶凝材料固化盐渍土的力学性能

宫经伟, 林浩然, 王 亮, 慈 军, 柴志鹏, 李 慧, 李文磊, 瑞 雪, 陈迎巷

(新疆农业大学水利与土木工程学院, 乌鲁木齐 830052)

土壤中易溶盐含量超过0.3%的土称为盐渍土,将未经处理的盐渍土作为填料用于基础设施建设时,遇水极易发生基础的翻浆、冻胀和溶陷等危害,严重影响了基础设施的安全性和稳定性。在盐渍土中加入固化材料改良盐渍土的力学性能使其成为满足基础设施建设的材料显得尤为重要。

上述学者的研究为改良盐渍土的工程应用奠定了一定基础。然而,上述研究多是利用水泥、石灰和碱激发剂等高能耗、高CO2排放量的材料作为固化材料,探索全固废材料作为盐渍土固化剂是响应国家节能减排的具体举措。为此,选用全固废胶凝材料(电石渣、粉煤灰、矿渣)固化盐渍土,利用正交试验方法,选择对固化盐渍土力学性能影响最为突出的几个因素,即电石渣掺量、火山灰质材料(粉煤灰、矿渣)、矿渣占比(占火山灰质材料的比值)和硫酸盐含量等作为影响因素,分析不同因素对固化土力学性能的影响规律,通过极差分析、方差分析、二阶混合料规范多项式分析,确定各因素对固化土力学性能的影响排序及显著性,建立各影响因素与固化盐渍土无侧限抗压度间的计算模型,分析各影响因素对固化盐渍土抗压强度的影响,通过扫描电子显微镜(scanning electron microscope,SEM)和热重分析等微观分析方法,分析矿渣占火山灰质材料比值对固化盐渍土无侧限抗压强度的影响规律。研究成果不仅使工业废弃得到物循环利用,减少了资源浪费和环境污染,还为电石渣、粉煤灰、矿渣等全固废胶凝材料在盐渍土的工程应用奠定基础。

1 试验方案设计

1.1 原材料

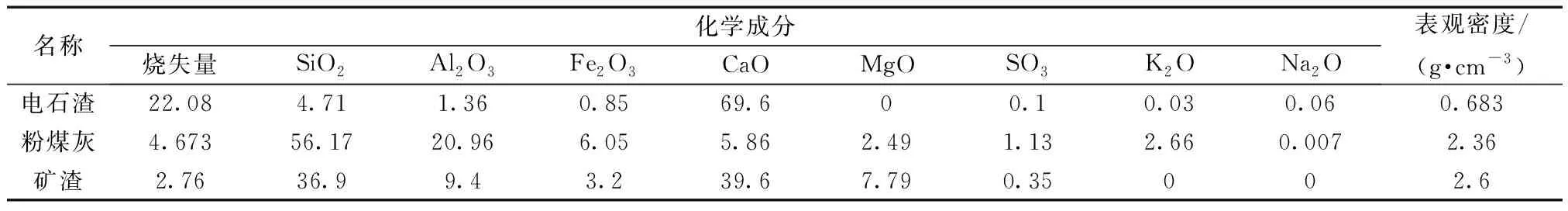

全固废胶凝材料选用乌鲁木齐市周边乙炔工厂排放的电石渣、玛纳斯电厂生产的Ⅰ级粉煤灰和新疆宝新盛源建材有限公司生产的S75矿渣,胶凝材料的化学组成如表1所示。

表1 胶凝材料的化学组成Table 1 Chemical composition of cementitious materials

土壤选用昌吉市第二污水处理厂周边地表下深2 m的黄土,土壤中易溶盐含量为0.27%,属于非盐渍土,用无水硫酸钠来配置不同硫酸盐含量的盐渍土。

无水硫酸钠选用天津市致远化学试剂有限公司生产的无水硫酸钠(纯度为99%)。

1.2 试验方案设计

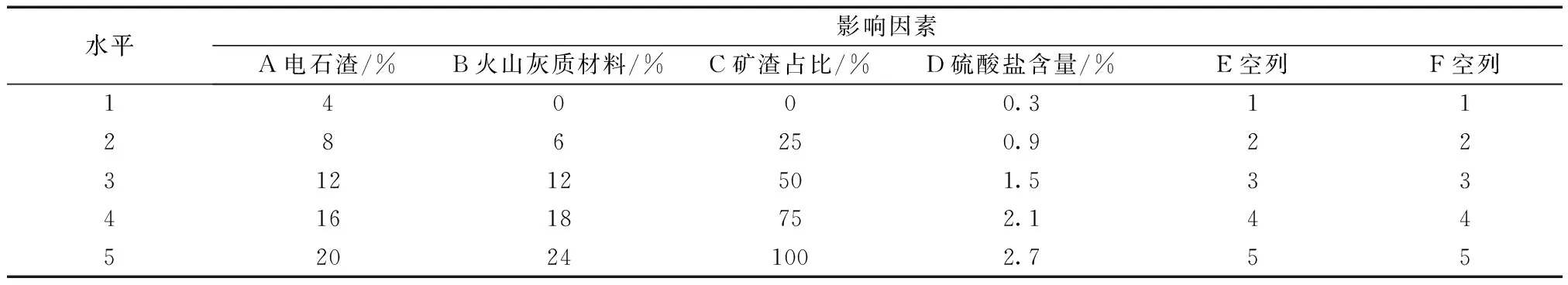

由文献[3,5-7]的研究成果可知,影响全固废胶凝材料固化盐渍土无侧限抗压强度的主要因素为电石渣掺量、火山灰质材料掺量(由粉煤灰和矿渣组成)、火山灰质材料掺量中矿渣占比(简称“矿渣占比”)和硫酸盐含量,选择上述4个因素作为正交试验的影响因素,每个因素选取5个水平,如表2所示,选用L25(56)正交试验表,如表2所示。

表2 试验设计Table 2 Experiment design

1.3 试验仪器及试验

1.3.1 击实试验

将土样与全固废胶凝材料充分搅拌,按照《公路工程无机结合料稳定材料试验规程》[8](JTG E51—2009)中的要求,进行重型击实试验,选用STDJ-3型数显多功能电动击实仪,测试不同胶凝材料配比下固化盐渍土试件的最优含水率和最大干密度。

1.3.2 无侧限抗压强度试验

按照重型击实试验获得的最优含水率和最大干密度配置固化盐渍土无侧限抗压强度试件(试件为圆柱体,尺寸为φ50 mm×H50 mm),试件压实度为98%,将成型试件包裹在聚氯乙烯袋中放置在温恒湿[(20±2) ℃ 、95%湿度]的养护室中养护。待养护到相应龄期时将试件取出进行无侧限抗压强度试验。无侧限抗压强度试验选用RGM-4300型万能试验机,轴向位移速度为1 mm/min。

1.3.3 SEM扫描电镜测试

采用Quanta FEG 250型电子扫面显微镜分析全固废胶凝材料固化盐渍土试件的微观形貌。测试样为无侧限抗压强度试验后试件的中心样,将试样浸入无水乙醇中72 h终止水化。将试样取出在40 ℃ 环境下烘干12 h,然后用镀膜机对试样进行喷金镀膜处理,将处理好的试样放置到测试台上测试。

1.3.4 TG-DTA热重分析测试

采用梅特勒-托利多TGA/DSC型热重及热分析仪对固化盐渍土试件进行热重-差热分析(thermogravimetric-differential thermal analysis, TD-DTA),测试温度为25~800 ℃,升温速率为10 K/min。取无侧限抗压强度测试后的试件进行测试,通过测定不同温度范围内试件质量的损失量来计算水化硅酸钙、钙矾石、氢氧化钙等含量。由Fraire-Luna等[9]的研究可知固化盐渍土试件在50~200 ℃ 的质量损失为钙矾石和水化硅酸钙脱水所致,由崔孝炜等[10]的研究可知,固化盐渍土试件在400~500 ℃ 的质量损失为强氧化钙脱羟基所致,由黎良元等[11]、杜延军等[12]的研究可知固化盐渍土在700~800 ℃ 的质量损失由方解石分解所致。

2 正交试验结果及分析

2.1 正交试验结果

试验得到1组非固化盐渍土和25组正交试验固化盐渍土的击实参数、养护28 d龄期的无侧限抗压强度,试验结果如表3所示。由表3可知,全固废胶凝材料固化盐渍土无侧限抗压强度均高于非固化盐渍土,固化盐渍土无侧限抗压强度最大值出现在S5,较非固化盐渍土无侧限抗压强度提升了81.8倍。为进一步分析各影响因素与全固废胶凝材料固化盐渍土无侧限抗压强度的关系,采用极差分析和方差分析来分析不同影响因素对全固废材料胶凝固化盐渍土无侧线抗压强度的影响。

表3 全固废胶凝材料固化盐渍土击实试验和养护28 d龄期无侧限抗压强度试验结果Table 3 Unconfined compressive strength test results of solidified solid waste salted soil

2.2 正交试验固化盐渍土无侧限抗压强度结果分析

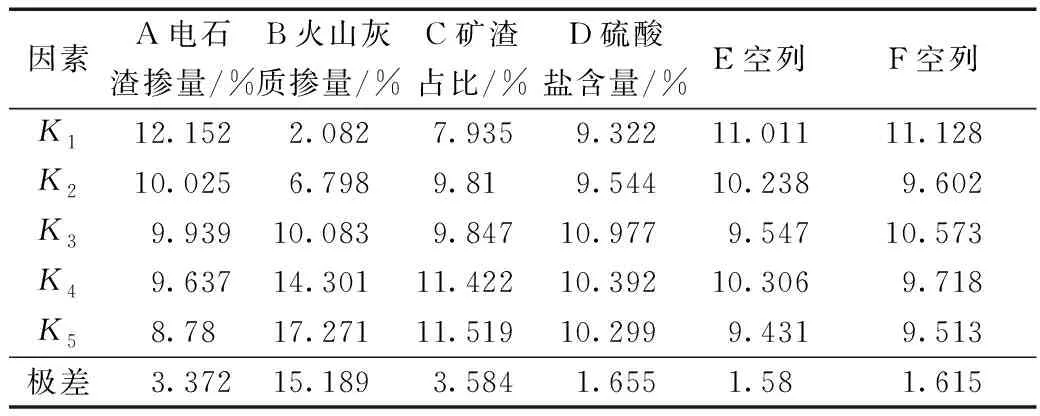

对养护28 d龄期的固化盐渍土无侧限抗压强度正交试验结果进行极差和方差分析,分析结果如表4和表5所示。由表4和表5可知,养护龄期为28 d时,各因素对固化土击实性能影响权重按从大到小排序为:火山灰质掺量、矿渣占比、电石渣掺量、硫酸盐含量,其中火山灰质材料掺量对固化土无侧限抗压强度有特别显著的影响。由图1可知,正交试验组养护龄期28 d时,随着电石渣掺量的增加,固化土的抗压强度随之降低。电石渣掺量从4%增加到20%,无侧限抗压强度降低27.7%。随着火山灰质材料掺量和矿渣占比的增大,固化土抗压强度随之增大。火山灰质材料掺量从0增加到24%,无侧限抗压强度增长526.4%。矿渣掺量从0%增加到100%,无侧限抗压强度增加145.1%。随着硫酸盐含量的增加,固化土无侧限抗压强度先增加后减小,在硫酸盐含量为1.5%时出现了最大值。

表4 固化盐渍土养护28 d龄期无侧限抗压强度极差分析Table 4 Extremely poor analysis of unconfined compressive strength of cured saline soil at 28 d

表5 固化盐渍土养护28 d龄期无侧限抗压强度方差分析Table 5 Variance analysis of unconfined compressive strength of cured saline soil at 28 d

图1 各影响因素对固化盐渍土28 d抗压强度的影响Fig.1 The influence of various factors on the 28 d compressive strength of solidified saline

2.3 全固废胶凝材料固化盐渍土无侧限抗压强度计算模型

2.3.1 计算模型建立及精度分析

对固化盐渍土28 d无侧限抗压强度进行多元非线性回归分析,得到各影响因素与固化盐渍土28 d龄期无侧限抗压强度的非线性回归关系公式,回归模型采用二阶混合料规范多项式,回归公式为

Y=1.625 2+36.492 2x1+116.939 6x2-

6.039 6x3-69.698 2x4-404.091 1x1x2+

105.763 5x1x3+1 860.825 7x1x4+

73.842 4x2x3+667.380 0x2x4+59.587 9x3x4-

(1)

式(1)中:x1为电石渣掺量,取值范围为0.04~0.20;x2为火山灰质掺量,取值范围为0~0.24;x3为矿渣占比,取值范围为0~1;x4为硫酸盐含量,取值范围为0.03~0.27;R2为相关系数。

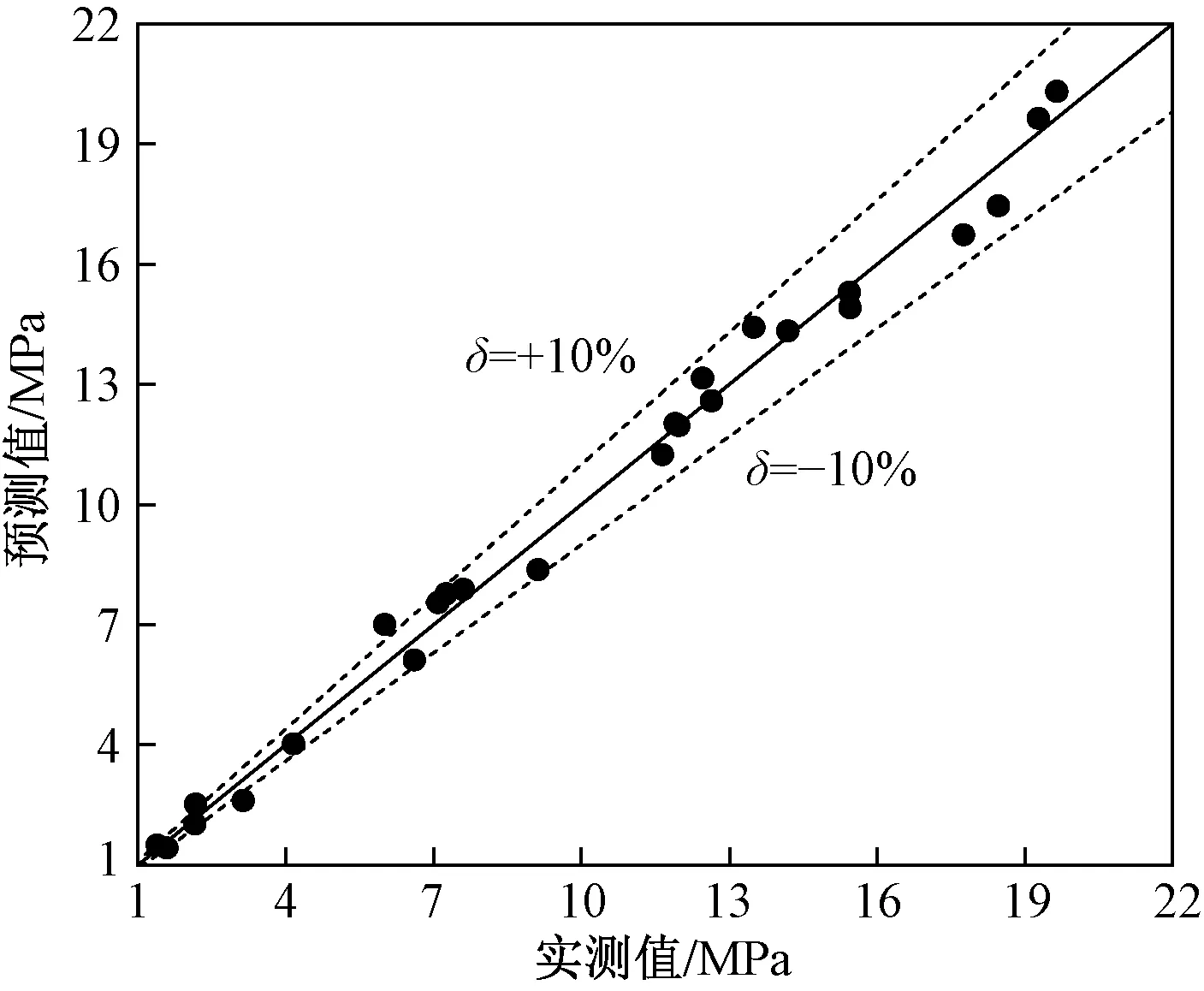

图2为全固废胶凝材料固化盐渍土养护28 d龄期无侧限抗压强度预测值与实测值对比图。由图可知,28 d无侧限抗压强度回归模型的平均相对误差为5.93%,相对误差δ在10%以内的合格率为84%,说明此回归模型具有较高的精度。

图2 固化盐渍土抗压强度预测值与实测值对比Fig.2 Comparison of predicted and actual measured compressive strength of solidified saline

2.3.2 计算模型仿真计算

对28 d固化盐渍土无侧限抗压强度计算模型进行仿真计算,计算各影响因素对固化盐渍土无侧限抗压强度的影响,并与实测值进行比较,各影响因素对固化盐渍土无侧限抗压强度影响图如图3所示。由图3可知,固化盐渍土无侧限抗压强度与火山灰质材料掺量成正比,与电石渣掺量成反比,随着硫酸盐含量的增加固化盐渍土无侧限抗压强度呈先增大后减小的变化规律。仿真计算结果与实测值的结果相同,进一步说明计算模型具有很好的适用性。通过模型仿真计算可知,电石渣掺量为4%、火山灰质材料掺量为24%、矿渣占比为100%时,固化土具有最优的力学特性。

图3 各因素对固化盐渍土无侧限抗压强度的影响Fig.3 Influence of various factors on the unconfined compressive strength cured saline soil

2.4 养护龄期对不同矿渣占比固化盐渍土无侧限抗压强度的影响

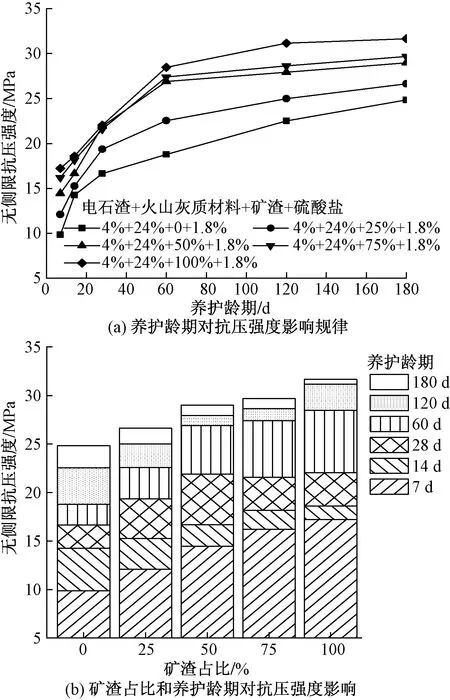

由计算模型仿真计算可知,当电石渣掺量为4%,火山灰材料占比为24%,矿渣占比为50%,硫酸盐含量为1.8%时,固化盐渍土无侧限抗压强度有最大值,由正交试验分析可知,矿渣占比对固化盐渍土无侧限抗压强度有着显著性影响,且随着矿渣占比的增加,固化盐渍土无侧限抗压强度逐渐增大,为了进一步分析养护龄期对不同矿渣占比固化盐渍土无侧限抗压强度的影响,对不同养护龄期的固化盐渍土试件进行无侧限抗压强度测试,不同矿渣占比固化盐渍土试件无侧限抗压强度随养护龄期的变化规律如图4所示。

图4 养护龄期对固化盐渍土无侧限抗压强度的影响Fig.4 Effect of curing age on unconfined compressive strength of cured saline soil

由图4(a)可知,全固废胶凝材料固化盐渍土无侧限抗压强度随养护龄期的增加逐渐增大,当养护龄期相同时,随着火山灰质材料掺量中矿渣占比的增加,固化盐渍土无侧限抗压强度逐渐增大。以养护28 d龄期为例,当电石渣掺量为4%、火山灰质材料掺量为24%、硫酸盐含量为1.8%时,矿渣占比为50%、100%的固化盐渍土无侧限抗压强度为21.9、22.04 MPa,是矿渣占比为0的固化盐渍土无侧限抗压强度(16.65 MPa)的1.31倍和1.32倍。

由图4(b)可知,当养护龄期在0~7 d时,试件内火山灰质材料中矿渣占比越高,试件无侧限抗压强度增长越快,但当养护龄期在120~180 d时,随着试件内矿渣占比的增加固化盐渍土的无侧限抗压强度增长逐渐降低,产生上述现象的主要原因为矿渣粉相较粉煤灰具有更高的活性,在早期水化反应过程中矿渣的反应速度快于粉煤灰,使得矿渣占比越高的固化盐渍土试件在前期养护时有更高的无侧限抗压强度,但当养护龄期较长时,前期水化反应消耗了大量矿渣中的活性成分,同时粉煤灰开始进行缓慢的火山灰反应,致使矿渣占比较高的固化盐渍土试件,在养护长龄期时无侧限抗压强度增长比较缓慢。

2.5 火山灰质材料掺量中矿渣占比对固化盐渍土无侧限抗压强度的影响机理分析

由固化盐渍土养护28 d龄期正交试验分析结果可知,矿渣占比对固化盐渍土无侧限抗压强度有着显著的影响,并在其余影响因素相同时,固化盐渍土无侧限抗压强度随着矿渣占比的增加逐渐增大。

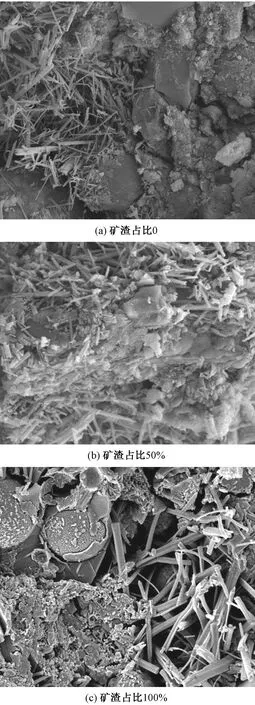

为了进一步分析矿渣占比对固化盐渍土无侧限抗压强度的影响机理,对不同矿渣渣比的固化盐渍土试件进行SEM电镜扫描和热重分析,通过微观角度分析矿渣占比对固化盐渍土无侧限抗压强度的影响机理。

2.5.1 SEM电镜扫描分析

为了进一步分析矿渣占比对固化盐渍土无侧限抗压强度的影响,对不同矿渣占比固化盐渍土试件的微观形貌进行SEM测试,不同矿渣占比对固化盐渍土微观形貌的影响如图5所示。

图5 全固废胶凝材料固化盐渍土SEM图(×10 000)Fig.5 SEM of all solid waste cementitious material solidifies saline soil and magnifies(×10 000)

由图5可知,矿渣占比为0的固化盐渍土试件内,土颗粒间胶凝产物较少,较大的孔隙已被钙矾石填充;与之相比,矿渣占比为100%的固化盐渍土试件内,土颗粒间胶结紧密,大孔隙已经被钙矾石完全填充,仅有少量的小孔隙存在,土颗粒被胶凝产物紧密包裹,看不出明显的胶凝材料与土颗粒间的过渡界面。矿渣掺量为50%的固化盐渍土试件内,土颗粒被胶凝产物相连接,大孔隙被钙矾石填充,但仍有一些小孔隙留存,胶凝产物未完全包裹土颗粒。由此可知,当电石渣掺量恒定为4%、火山灰质材料掺量恒定为24%时,随着火山灰质材料中的矿渣掺量的增多,固化盐渍土试件内大孔隙含量逐渐减少,土壤颗粒从刚开始的被胶凝性水化产物不完全胶结到后面的紧密包裹过度,进而使得养护28 d龄期的固化盐渍土无侧限抗压强度随矿渣掺量的增加而增大。

2.5.2 热重分析

为了进一步分析矿渣掺量对固化盐渍土水化产物生成量的影响,对不同矿渣占比的固化盐渍土试件进行热重分析,热重分析结果如图6所示。由图6可知,随着火山灰质材料中矿渣材料掺量的增加,钙矾石和水化硅酸钙在50~200 ℃ 区段的质量损失逐渐增大,Ca(OH)2在400~500 ℃ 区段的质量损失逐渐减小,这说明提高火山灰质材料中的矿渣掺量有助于增加水化反应产物的生成。由2.4节研究可知,4%电石渣+24%粉煤灰、4%电石渣+12%粉煤灰+12%矿渣、4%电石渣+24%矿渣固化硫酸盐含量为1.8%盐渍土养护28 d龄期的无侧限抗压强度分别为16.65、21.90、22.04 MPa,由此可知,随着胶凝材料中矿渣掺量的增加,固化盐渍土中水化反应产物逐渐增多,进而增加了固化盐渍土试件的无侧限抗压强度。

图6 全固废胶凝材料固化盐渍土28 d热重-差热分析(TG-DTA)曲线Fig.6 The curve of 28 d TG-DTA of solidified saline soil of all solid waste cementitious material

3 结论

(1)全固废胶凝固化盐渍土试件无侧限抗压强度与火山灰质材料掺量、矿渣占比呈正相关,与电石渣掺量呈负相关,随硫酸盐含量的增加呈现增长后减小的变化规律;各因素对固化盐渍土28 d龄期无侧限抗压强度影响权重排序为:火山灰质掺量>矿渣占比>电石渣掺量>硫酸盐含量。

(2)全固废胶凝材料固化盐渍土试件无侧限抗压强度的显著影响因素是火山灰质材料掺量和矿渣占比,且火山灰质材料掺量的显著性大于矿渣占比;全固废胶凝材料固化盐渍土的最优胶凝材料配比为:电石渣掺量为4%、火山灰质材料掺量为24%、矿渣占比为0.5。

(3)根据正交试验结果建立了全固废胶凝材料固化盐渍土无侧限抗压强度与电石渣掺量、火山灰质材料掺量、矿渣占比和硫酸盐含量之间的预测模型,模型具有较高的精度,能够为工程实践提供一定的借鉴作用。

(4)通过微观分析可知,提高火山灰质材料掺量中的矿渣占比,有助于增加固化盐渍土试件内的水化产物生成量,减少了试件内部的孔隙体积,进而增强了试件的无侧限抗压强度。