某双流道增压发动机涡前横向温度场研究

(柳州上汽汽车变速器有限公司柳东分公司 广西 柳州 545005)

引言

在中国,随着乘用车油耗和排放限值的日益严格,越来越多的整车企业投入更多的精力开发排量更小,强化程度更高的发动机以满足各种日益严格的法规限值[1]。同样的车辆匹配排量更小的发动机后,车辆的起步以及加速性能都会带来挑战。因此,如何改善发动机的低速性能和瞬态性能成为发动机开发的关键因素之一。增压发动机相比传统自然进气发动机可以更好地利用发动机的排气能量,明显地提高发动机的低速性能和响应性能。

发动机缩排量及增压技术的应用,使发动机排气侧受到的热辐射显著增大,对发动机的设计结构、材料、工艺提出更高要求的同时,对发动机标定的要求也更为严苛。

发动机运行在中高负荷时增压器介入工作,提高发动机缸内混合气燃烧时的温度和压力,发动机在“爆震”边界下运行,获得更大的功率和更低的燃油消耗率的同时也承受极大的热负荷。热负荷对增压器及发动机排气侧的润滑和冷却提出巨大挑战,因此在进行发动机标定过程中必须严格按照温度限值进行控制,涡前排气温度测量的精确性,决定着ECU 排温模型的准确性,才能确保发动机在安全的工况下运行。由此可见,研究涡前温度场十分重要。

1 涡前横向温度场研究

本研究选取集成缸盖如图1 所示,集成缸盖顾名思义就是将排气歧管集成在缸盖中,研究集成缸盖的涡前横向温度场。

图1 集成缸盖

相对于传统的发动机,排气歧管内的热废气能够更好地与缸盖水套进行热交换,这样同时采用发动机冷却水来冷却,那么相当于冷却系统多了一个热源,这样就能更快地实现暖机,减少冷启动造成内部构件的摩擦,使发动机更快地进入高效的工作状态,从而达到降低排放,节省油耗的目的[2]。

另一方面,排气歧管与缸盖水套的热交换也能够降低排气温度,这也降低了涡轮增压发动机中涡轮增压器的进气温度,因此可以更进一步地提高涡轮的增压值,从而提升新发动机的动力水平,与此同时,由于内置式气缸盖排气歧管缩短了与涡轮增压器的气路长度,理论上让涡轮增压器拥有更快的响应速度。

发动机排气歧管集成于发动机缸盖上,无法直接测量排气歧管内部温度,因此涡前温度、涡后温度等参数是表征发动机排气侧温度最重要的参数之一,是标定中用于排气温度模型建立和超温保护控制的重要参数。

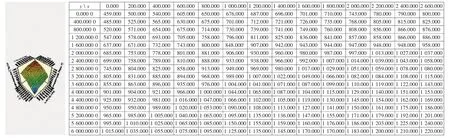

图2 为此发动机排气温度模型,横坐标为IMEP(缸内平均有效压力),纵坐标为发动机转速,表述的是在不同IMEP 与不同发动机转速下发动机的排气温度。

图2 排气温度模型

本研究中发动机搭载的涡轮增压器为双流道单级涡轮增压,增压器涡轮为径流式,压气机为离心式,涡前温度测点位于涡轮增压器上。

涡轮增压器实际上就是一种空气压缩机,由涡轮和压气机组成。利用发动机排出的废气惯性冲力带动涡轮转动,与涡轮同轴的叶轮被涡轮带动,从空气滤清器过来的新鲜空气经由叶轮被增压后进入气缸[3]。按照增压级数一般可划分为单级涡轮增压和二级涡轮增压,按照流道数量划分为单流道和双流道涡轮增压器。双流道增压器相对于单流道增压器而言,它能够产生与双涡轮技术类似的效果,通过涡轮增压器内两个独立的螺旋气室将脉动式尾气分别导流,有效防止气流相互干扰,更高效地回收废气中的能量,降低寄生性反向损失,改善发动机低转速下的响应速度[4]。

2 台架测试系统

本次研究采用李斯特内燃机及测试设备公司(AVL List GmbH)PUMA OPEN 系统,该测量系统使用INTIME 实时监控,能够实现测量数据的实时采集。发动机台架设备包括冷却液恒温系统、机油恒温系统、燃油恒温系统、中冷控制系统以及油门踏板控制系统,通过测试系统对冷却液温度、机油温度、燃油温度等参数的控制能够真实还原发动机在整车上的运行环境。

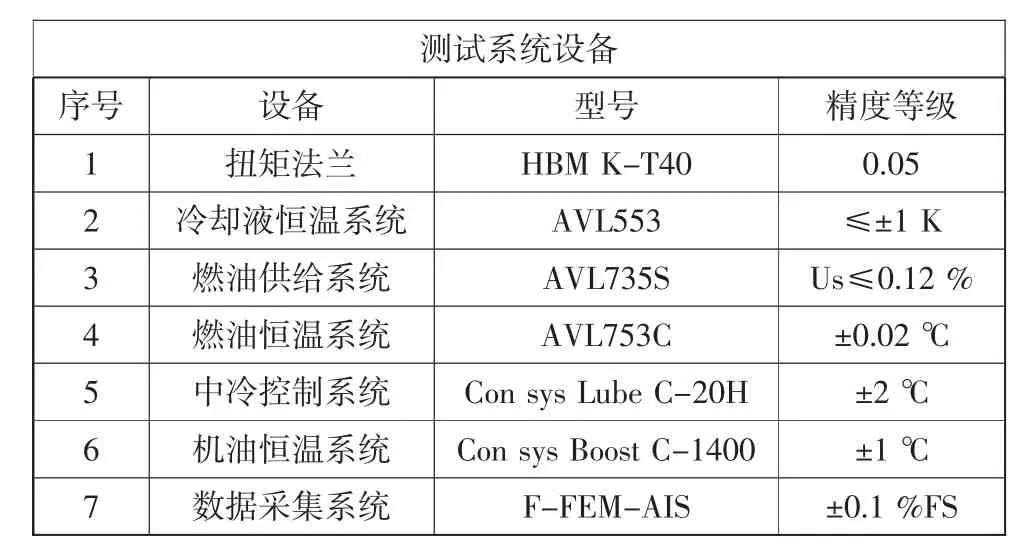

表1 为发动机台架测试系统的组成以及控制/测量精度,此台架测试系统精度能够满足发动机性能测试国家标准要求。

表1 测试系统设备列表

发动机在测试台架上的安装与整车上发动机的安装尽量一致,为了使排气背压能够满足设计目标的要求,使进气状态能与整车上进气状态一致,所以使用整车排气系统及进气系统且保证走向与安装角度一致;使用风机吹拂发动机排气侧面,模拟整车状态;图3 为发动机在测试台架上的安装状态。

图3 测试台架

3 测试方法及结果分析

3.1 涡前温度测点布置

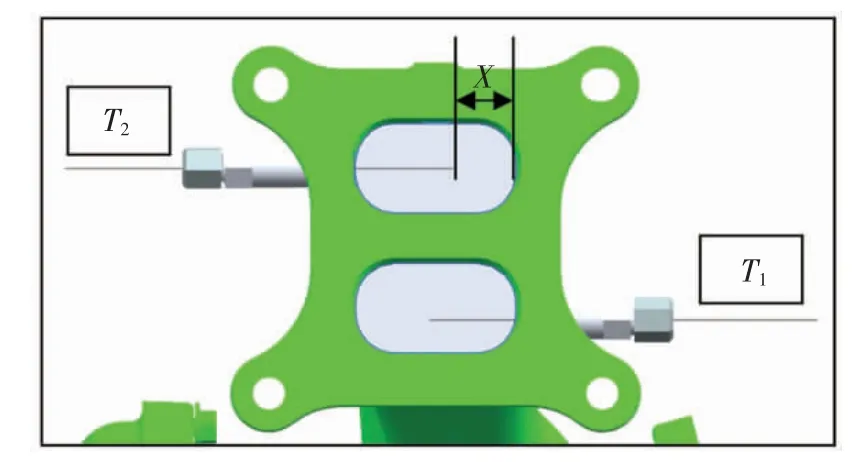

涡前温度的测点布置在增压器涡轮前的流道上,传感器安装轴线应该处于流道中心,因发动机缸盖为集成缸盖,所以传感器安装位置靠近增压器端面,测量值才更趋近于排气歧管内的排气温度,因工装焊接时干涉等因素,本研究选取增压器距离端面10 mm 处为测点,采用K 传感器,测量范围0~1 000℃,图4 为传感器安装位置示意图。

图4 传感器测点布置

3.2 工况选取

此发动机功率点转速为5 300 r/min,每次调整传感器位置进行试验前为了确保发动机处于正常状态,必须将发动机运行至5 300 r/min 满负荷确认发动机功率是否达到设计目标,以此判断发动机正常与否;为了减小工作量,选取5 300 r/min 满负荷为涡前温度场研究的发动机运行工况。

3.3 试验方法

涡前横向温度场的研究是通过温度传感器的不同插入深度测量出增压器流道中的温度分布,通过增压器两个流道的温度对比说明不同缸号间的燃烧差异。

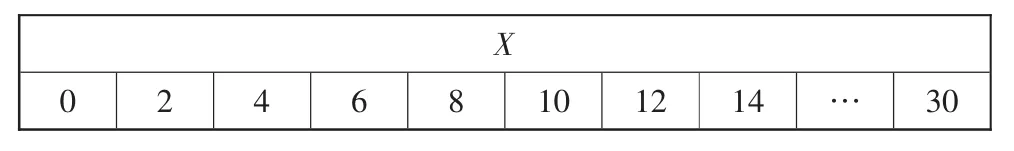

温度传感器头部与增压器流道壁面的距离取X mm,X 的取值如表2 所示。

表2 X 取值 mm

确保台架内能源均已开启,调整好传感器插入深度,启动发动机开始暖机,开启风机,垂直于发动机排气侧平面吹拂,直至发动机出水温度为88±5 ℃,中冷后温度45±1 ℃,机油温度大于90 ℃后将发动机转速提高至功率点转速,节气门全开状态,待涡前温度稳定后测量,测量时间为10 s。

3.4 试验结果分析

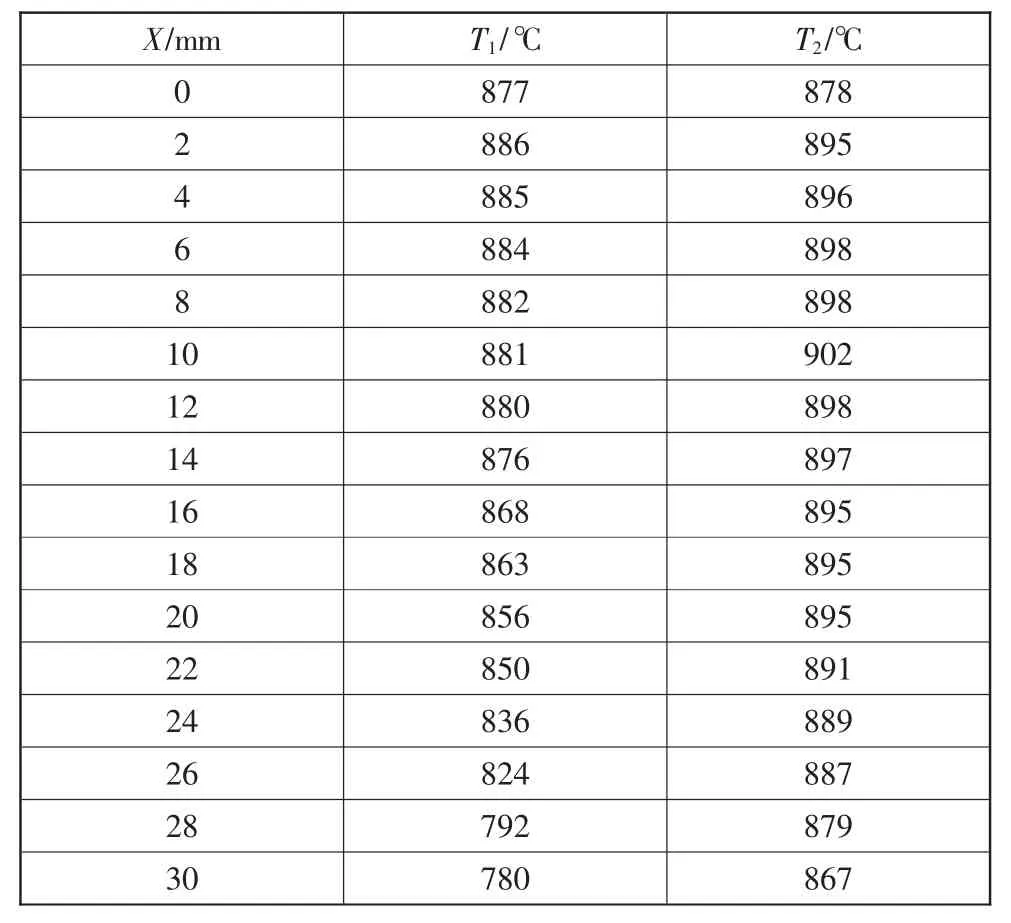

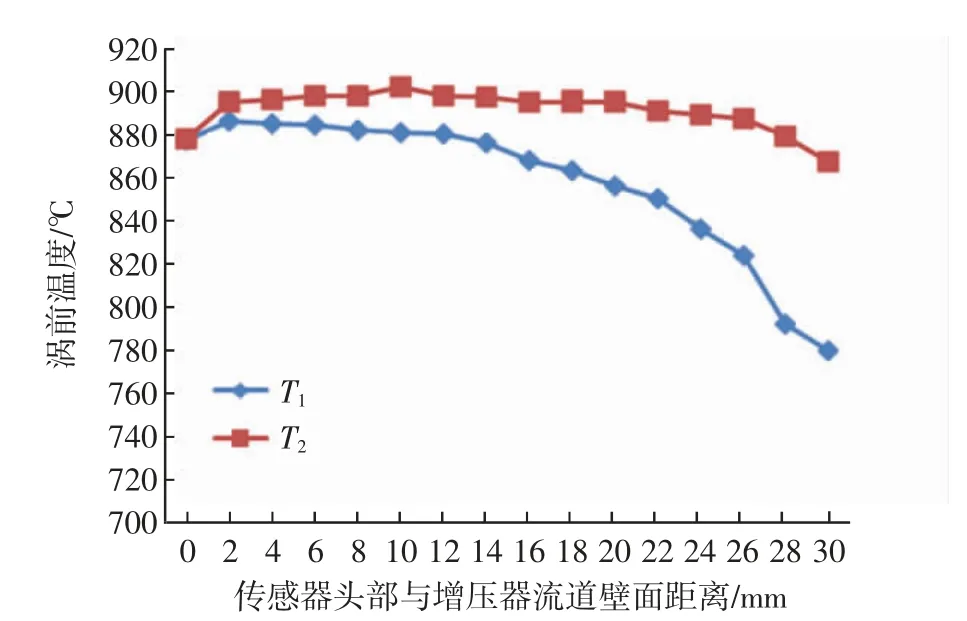

通过比较两个流道的温度差异,将选择温度高的流道作为发动机标定时的主要参考;通过不同传感器插入深度下涡前温度的分布,确定发动机标定时温度传感器的插入深度,以此保证排气温度的控制处于限值之内。经过多次重复试验,整理得出试验结果,如表3 所示。

图5 为涡前温度分布图,由图5 可知,T2曲线为两边低中间高且平缓,说明在流道内温度分布为中间高两边低,X 在2~22 mm 范围内温度变化不大;T1曲线随着X 的增大而下降,这是由于T1位置没有增压器隔热罩遮挡来自风机吹拂的冷风,导致越靠近外壁面温度越低。

表3 试验数据

图5 涡前温度分布

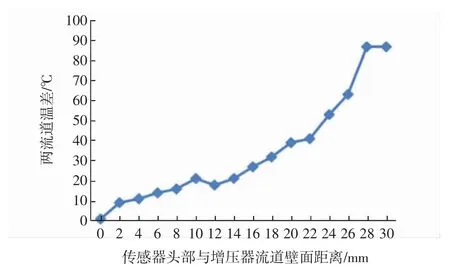

图6 为两流道温差图,由图6 可知,越靠近外壁面两流道温差越大,发动机运行过程中T2温度高于T1位置的温度,T2为发动机2、3 缸排气温度,T1为1、4 缸排气温度,说明2、3 缸内的燃烧温度相对于1、4 缸更高。

图6 两流道温差图

4 结论

通过发动机涡前横向温度场的研究,为发动机标定提供强有力的依据,能够确保发动机标定时各模型的准确性。通过结果分析可得出以下结论:

1)发动机标定时应选择T2流道的温度作为排气温度的主要参考。

2)温度传感器的插入深度X=10 mm 时为涡前温度测量的最佳测量位置。