降低湿法磷酸脱氟剂消耗的改进措施

杨雄俊

(云南磷化集团有限公司 磷化工事业部,云南 晋宁 650600)

云南磷化集团有限公司磷化工事业部(简称公司)湿法磷酸脱氟装置由中国五环工程有限公司总承包设计、施工,原设计产能22 万t/a,2019 年3月完成湿法磷酸脱氟装置技改项目(增加了2个脱氟塔),设计产能增至30万t/a。虽然通过技改,脱氟磷酸产量有所提升(日产约690 t),但仍然不能满足饲料级磷酸氢钙生产用酸量,特别是在饲料级磷酸氢钙10 万t/a 装置技改完成投入生产后,脱氟磷酸供应不足的矛盾尤为突出。

针对湿法磷酸脱氟装置产能偏低问题,2019年11月对生产工艺进行优化,中间磷酸脱重金属后进入浓缩系统,添加脱氟剂进行提浓及预脱氟[1-2]后,进入脱氟系统进行深度脱氟生产工艺[3],脱氟磷酸日产量达800 t 以上,基本满足饲料级磷酸氢钙生产需求,同时将浓缩装置用于脱氟生产时对过滤装置产能的影响降到最低。由于脱重工序浓磷酸w(F)升高(约1.50%),导致脱氟剂消耗上升,目前每生产1 t 脱氟磷酸,脱氟剂消耗量平均为18.318 kg。随着磷矿资源的贫乏,磷矿石品质总体呈下降趋势,湿法磷酸装置脱氟生产成本升高,降低湿法磷酸脱氟生产成本已成为目前必须解决的问题。

1 湿法磷酸中氟的存在形态和脱氟原理

湿法磷酸中的氟主要以可挥发性的HF、H2SiF6及与金属离子形成的不可挥发性的含氟化合物形式存在[4]。可挥发性的氟化物可以通过向浓磷酸中加入活性二氧化硅并加热,反应生成SiF4,通过空气带走[5-6]。其化学反应方程式如下:

不可挥发性的含氟化合物多以络合态存在,目前尚无有效去除方法。公司正在针对此问题进行技改研究。

2 湿法磷酸脱氟生产工艺

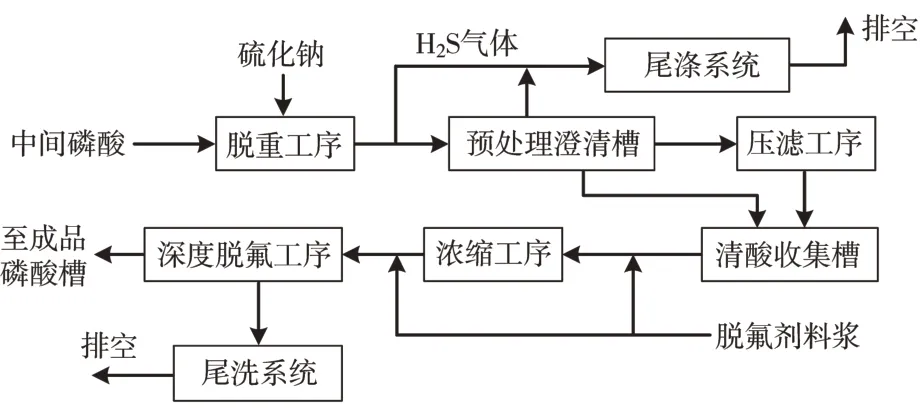

中间磷酸沉降后,加入硫化钠溶液脱除重金属[7],脱除重金属后的浓磷酸送入预处理澄清槽进行澄清。澄清后的磷酸和脱氟剂料浆一同送入浓缩装置提浓,采用强制循环真空蒸发预脱氟[1-2];经过浓缩预脱氟后的磷酸(w(P2O5)≥49%、w(F)≤0.4%)至深度汽提脱氟装置进行深度脱氟,所得脱氟磷酸至成品酸槽。含氟气体经3次洗涤后达标排放[8-9]。

湿法磷酸脱氟工艺流程见图1。

图1 湿法磷酸脱氟工艺流程

3 降低脱氟剂消耗的措施及实施后的效果

针对湿法磷酸脱氟剂单耗偏高的问题,笔者主要从矿浆MER 值(w(MgO+Fe2O3+Al2O3)/w(P2O5))、脱氟剂的选择、脱氟剂的添加方式、生产工艺优化和工艺控制方面通过工业生产试验论证,寻找更经济合理的脱氟剂消耗及生产工艺技术,最终达到降本增效的目的。

3.1 矿浆MER值对脱氟剂消耗的影响

矿浆的品质对脱氟剂单耗的影响见表1。

表1 不同品质的矿浆所生产的湿法磷酸脱氟剂单耗

从表1中得出,在同样的生产工艺技术和控制条件下,矿浆的MER 值不仅影响脱氟剂的消耗,还影响到脱氟磷酸的产能。矿浆的MER 值从0.069上升至0.087 时,脱氟剂的单耗也随之上升了19.80%,脱氟磷酸的日产量下降了25.93%。综合考虑脱氟磷酸产能、脱氟剂单耗及生产成本,矿浆的MER值控制在0.080以内最为适宜。

3.2 脱氟剂品质对脱氟剂消耗的影响

3.2.1 原料品质

采用不同脱氟剂进行工业试验,原料磷酸品质见表2。

表2 脱氟剂及原料磷酸品质

3.2.2 脱氟剂单耗和脱氟磷酸产量

不同脱氟剂进行脱氟试验时脱氟磷酸产量及脱氟剂单耗见表3。

表3 脱氟剂单耗及脱氟磷酸产量

在同样的生产工艺和操作控制条件下,脱氟剂添加量均按原料磷酸中氟含量理论计算量的1.2 倍加入。由表3 可以看出,编号1912009 和2002001的脱氟剂消耗偏高,脱氟磷酸的小时产量明显降低,增加了动能消耗,从而增加湿法磷酸脱氟的生产成本。编号2004010 的脱氟剂的单耗较其余3 种脱氟剂降低了3.88~8.01 kg/t,脱氟磷酸的产量提高了5.56~12.45 t/h。因此,编号2004010 的脱氟剂既降低了脱氟磷酸的生产成本又提高了整个装置的生产负荷,同时也可解决目前磷酸产能不匹配的问题,可满足目前的生产需求。

3.3 不同脱氟工艺对脱氟剂消耗的影响

采取4种脱氟工艺进行工业试验。工艺一,深度脱氟,采用4 个脱氟塔(A1、A2、B2、B1)串级生产(脱氟A1+A2+B2+B1),脱氟剂添加在A1系列中。工艺二,采用脱重中浓磷酸浓缩预脱氟与深度脱氟(两个脱氟塔串级耦合脱氟)生产工艺(浓缩+脱氟A1+A2/(B2+B1)),在浓缩预脱氟过程中添加脱氟剂。工艺三,脱重中浓磷酸先进行浓缩提浓后再与深度脱氟4个脱氟塔进行串级脱氟(浓缩+脱氟A1+A2+B2+B1),在脱氟A1系列中添加脱氟剂。工艺四,脱重中浓磷酸浓缩预脱氟后与深度脱氟4 个脱氟塔进行串级脱氟(浓缩预脱氟+脱氟A1+A2+B2+B1),在浓缩预脱氟中添加脱氟剂。

不同脱氟工艺对脱氟剂消耗的影响见表4。

表4 不同脱氟工艺对脱氟剂消耗的影响

由表4可知,工艺一虽然脱氟剂消耗最低,但磷酸产量也最低,产量无法满足饲料级磷酸氢钙用酸的生产需求;工艺二脱氟磷酸产量较工艺一略有增加,但脱氟剂消耗是4 种生产工艺技术中最高的;工艺三脱氟剂的消耗和磷酸产量虽然在4种生产工艺技术中略有优势,但产能仍不能满足饲料级磷酸氢钙厂用酸需求;工艺四脱氟剂消耗在4种生产工艺技术中稍高,但磷酸产量达到最高,既可满足饲料级磷酸氢钙厂的用酸需求,生产成本也是4种工艺技术中最低的。

3.4 工艺管控措施

(1)在膜过滤清酸量满足脱氟用磷酸的前提下,禁止向清酸槽内直接注入预处理澄清磷酸,保证膜过滤清磷酸w(固)<0.35%。

(2)生产过程中,根据清酸槽中脱氟原料磷酸中的氟含量和脱氟磷酸产品中氟含量及时调整脱氟剂(脱氟剂料浆w(固)7.5%~10.0%)加入量,脱氟剂加入量按照理论计算的1.0~1.2倍加入。

(3)浓缩预脱氟出口酸温度为83~86 ℃,保证预脱氟磷酸w(P2O5)≥49%、w(F)≤0.40%,以确保生产平稳运行。

(4)脱氟装置正常运行时,生产负荷调整不得超过2 m3,脱氟磷酸产品密度1.680~1.70 g/mL,控制w(F)0.12%~0.13%,确保成品脱氟磷酸的m(P2O5)/m(F)≥370。

(5)调节脱氟塔A1/B1/A2/B2 直接加热蒸汽,在确保换热器出口温度100~103 ℃前提下,脱氟塔风门开度处于100%,确保深度气提脱氟过程中的气液比,从而提高氟逸出率。

5 小结

综上所述,降低湿法磷酸脱氟剂消耗可采用中浓磷酸浓缩预脱氟耦合深度汽提脱氟串级生产工艺技术,通过控制矿浆的MER 值,选择合适的脱氟剂、脱氟剂的添加方式,以及采取适当工艺管控等措施来实现。磷酸厂结合自身实际,以降低脱氟剂消耗为目的,采取了有效的措施,效果较为明显,有效降低了湿法磷酸浓缩预脱氟耦合深度气提串级脱氟新生产工艺技术过程中的脱氟剂消耗(由18.318 kg/t降至17.937 kg/t),最终达到降本增效的目的。