非标准尺寸井身结构在渤中区域中深层探井设计中的应用

窦 蓬, 崔国杰, 张晓诚, 谢 涛,2,刘 杰

(1中海石油(中国)有限公司天津分公司 2海洋石油高效开发国家重点实验室)

0 引言

渤海油田渤中区域中深层天然气储量规模大,具有巨大的开发价值[1]。该区域地质条件复杂,上部井段断层易漏失,中深部地层压力系统复杂,最高压力系数达1.70以上,目的层潜山为裂缝性地层,全井段存在多个必封点。渤海油田现有井身结构难以同时满足钻井及分层测试作业要求。本文首先对设计基础进行介绍,然后结合当前渤海油田地质特点及压力特征,提出了适合渤海油田深层探井的非标井身结构,最后对该技术的未来发展方向提出了合理化建议。

1 作业背景

1.1 渤中区域地质特征及压力体系

渤海油田渤中区域目的层为潜山裂缝性气藏,2018年至今探井平均完钻深度5 500 m以上,该区域探井作业面临多项工程难题:上部井段钻遇多条断层,硬脆性泥页岩井壁失稳严重,火成岩地层易漏失,深部地层高压发育,地层压力窗口窄,漏、喷、塌、卡等复杂情况时有发生,潜山压力系数低储层保护难度大,全井存在多个必封点。

渤中区域压力特点:该区块明化镇组及馆陶组为正常压力体系,东二下段及沙一二段上部以厚层泥岩为主,欠压实特征明显,进入东二段下部后压力系数逐渐增加,在沙河街组增加并维持到最大的压力系数1.70左右,之后开始迅速回落至1.44左右。沙河街段坍塌压力与地层压力变化趋势相同,坍塌压力系数最小值约为1.30。沙河街段漏失压力系数最大为1.82,之后开始回落,沙河街组底预测漏失压力系数为1.60。渤中区域典型的三压力曲线如图1所示。

1.2 历史复杂情况及本井设计思路

本区块的1号探井始钻于1996年,在作业过程中出现了多种复杂情况,被迫提前650 m完钻。主要包括:Ø311.2 mm井段馆陶组钻遇断层,发生失返性漏失,降低密度后发生严重坍塌缩径,反复处理无效,最终放弃主井眼;Ø311.2 mm井段侧钻后,井壁持续掉块,Ø244.5 mm套管固井过程中发生漏失;Ø215.9 mm井段钻进过程中钻遇东二段及沙河街组地层高压,实测最高地层压力系数达1.65以上,钻穿高压层后地层漏失压力迅速下降,导致漏失频繁,被迫提前中完;Ø152.4 mm井段钻遇沙河街组及中生界地层高压,钻进过程中全烃含量最高值达64%以上,存在井控风险。由于上述复杂情况,1号探井没能完成测试评价任务,本次实施的2号探井计划进行分层测试[2],以求取沙河街组及中生界潜山地层的流体性质以及真实产能。

图1 渤中区域某探井地层三压力曲线

结合上述因素,井身结构设计的主要思路为:表层隔水套管下至地层持力层,确保隔离表层疏松砂层和软泥岩,保证下一开钻进时有足够的强度满足钻井及井控要求;二开钻穿馆陶组底部断层,技术套管封隔薄弱地层,以减少下一开钻进复杂情况;三开套管下至东二段起压点之前,避免揭开下部高压时引发上部地层漏失;四开钻穿沙河街组高压层后不揭开下部低压层位,使用四开套管封隔;五开套管下至潜山顶部,封固沙河街组底部压力过度带及风化壳易漏失地层;采用Ø152.4 mm裸眼钻潜山,潜山测试完毕后打弃井水泥塞封隔潜山,上返射孔打开沙河街组求取产能,最终达到满足钻井安全及测试要求的目的。综上所述,本井至少需要5层套管的井身结构来满足钻井作业及分层测试要求。

2 常规井身结构设计

从渤海油田第一口科学探索井渤中21- 2- 1井开始,在不断实践过程中形成了一套适用于渤海油田中深层探井的6开次井身结构[3]:Ø762.0 mm+Ø508.0 mm+Ø339.7 mm+Ø244.5 mm+Ø177.8 mm,后期进一步优化为Ø609.6 mm+Ø339.7 mm+Ø244.5 mm+Ø177.8 mm的5开次井身结构,取得了较好的作业效果。这套井身结构主要优点:

(1)裸眼—套管环空间隙较大,便于套管下入。

(2)裸眼—套管及套管—套管环空间隙较大,固井质量较高。

(3)钻头、套管、井口装置、固井配件等均为API规范尺寸,便于采办。

(4)各井段配套提速提效手段成熟,可满足对钻井提速的要求。

但这种井身结构设计抵抗复杂情况能力差,特别是下部井段尺寸小,没有预留调整空间,一旦钻遇复杂压力体系或必封点较多的地层,往往没有多余井身结构来应对复杂情况。虽然可以通过加大1~2级套管增加套管层级,满足设计要求,但钻井投资必然大幅度增加。为了解决这种问题,有必要对非标准尺寸井身结构开展研究。

3 非标准尺寸井身结构设计

3.1 国内应用情况概述

非标准尺寸井身结构(下称非标井身结构)在国内各大油田均有成功应用先例,特别是以塔里木油田、塔河油田、西南油气田、胜利油田,南海油田等为代表已经发展了成熟非标井身结构序列,取得了较好的应用效果[4- 10],部分代表性较强的非标井身结构见表1。

表1 国内部分油田非标井身结构

总结各油田非标井身结构的设计思路,可归纳为:结合工程和地质必封点,采用自上而下或自下而上的设计方法,确定各层套管尺寸和套管下深,同时考虑下部复杂地层存在不确定性,确定备用技术套管方案。在常规井身结构方案的基础上增加1~2层非常规尺寸套管,确保最后1层套管可以生产或满足地层评价要求。同时,也要结合各油田设备器材采购的可行性,尽量利用剩余库存,降低采购周期以及成本。

3.2 渤海油田非标准尺寸井身结构设计及探讨

根据1.2节提出的设计要求,本井将采取6开井身结构,同时根据本区域测试作业要求,最后一层套管最小尺寸为Ø177.8 mm[11]。参考国内非标准尺寸井身结构的成功经验,结合渤海油田作业习惯、器材采办难度等因素,初步探讨得到3种非标准尺寸井身结构,见表2。

表2 渤中区域中深层探井非标井身结构设计

以上三种方案作业流程可由图2表示。

图2 三种非标准井身结构方案作业流程图

由作业流程图可以明显地比较这三套方案的异同点:二开钻进之前以及五开Ø215.9 mm井眼开始钻进之后,三种方案作业流程是相同的。主要不同点在于采用何种思路扩展出1层套管,方案一和方案二均采用了随钻扩眼技术[12],之后将Ø298.5 mm尾管内挂于上一层套管内,Ø244.5 mm套管至井口,两者不同点在于采用的钻头、套管尺寸。而方案三中并没有扩眼作业,而是将Ø298.5 mm套管接至井口,采用Ø244.5 mm薄壁套管内挂在Ø298.5 mm套管内。三种方案都能满足钻井及分层测试要求,下面从工程可实施性及作业风险角度进行讨论。

方案一:该方案是三种方案中工序最多的一种,共需进行2次扩眼,Ø311.2 mm扩眼至Ø368.3 mm需要将井眼直径扩大57.1 mm,难度较大、扩眼井段深、扩眼井段长、风险较高,故不推荐本方案。

方案二:相对于方案一,该方案减少了大尺寸长裸眼段扩眼的风险,作业风险和难度都较小。但本方案需要在深部硬地层中扩眼1次,操作难度大、工期较长,高压层暴露时间长。本方案工程可行性较强,可将该方案作为备选。

方案三:相对于方案一和方案二,该方案无扩眼作业,可显著减少工期。该方案的主要风险点在于Ø298.5 mm套管和Ø244.5 mm无接箍套管强度能否满足作业要求,并且所选用的套管要满足套管—套管,套管—井眼之间的匹配。

综合考虑三种方案的优缺点,认为在套管强度满足的前提下,方案三最值得推荐。下面对方案三各工况下的套管选材和套管强度开展校核。

3.3 套管强度校核

考虑到套管—套管、套管—井眼之间的匹配,结合渤中区域作业习惯及现有库存,初步筛选出各层可用套管,见表3。

表3 非标准井身结构方案三套管方案

对上述套管强度开展校核,套管强度包括抗内压强度、抗外挤强度和抗拉强度,这3个强度指标是套管最主要的机械性能指标,计算方法参考API 5C3标准[13]。套管的抗内压强度由内屈服压力公式(1)求得。

(1)

式中:p—管体最小内屈服压力,MPa;

Yp—钢材最小屈服强度,MPa;

t—套管公称壁厚,mm;

D—套管公称外径,mm。

套管的抗拉强度即轴向强度,是横截面积(由名义尺寸计算)和屈服强度的乘积,可由管体材料的屈服强度公式(2)确定。

(2)

式中:Py—管体轴向强度,MPa;

Yp—钢材最小屈服强度,MPa;

D—套管公称外径,mm;

d—套管公称内径,mm。

根据套管不同外径与壁厚比值D/t和屈服强度,API 5C3标准将套管的抗外挤强度计算公式分为屈服挤毁、塑形挤毁、塑弹性(过渡)挤毁和弹性挤毁四种,这四种公式的应用范围取决于D/t值。

套管强度校核对于抗内压工况,考虑循环排气、气体井涌、井眼内充满气体时关井、循环漏失、固井碰压、套管试压等;对于抗外挤工况,考虑不同程度掏空状态、循环漏失、固井过程;对于抗拉工况,考虑过提拉力50 t,下入速度0.5 m/s。

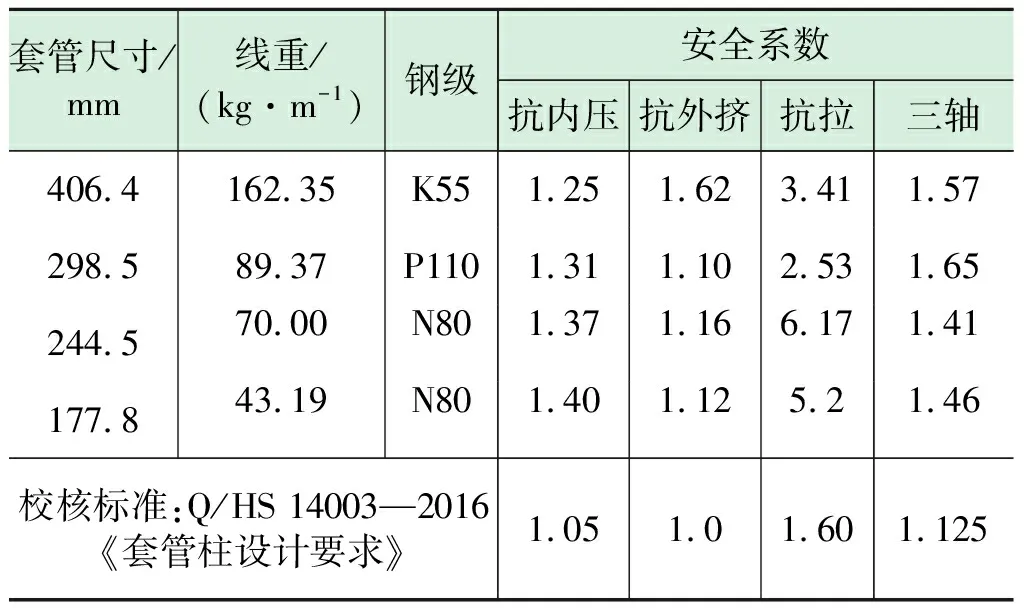

校核结果如表4所示。

表4 套管强度校核结果

由表4结果可知,本文提出的非标准井身结构套管的套管选材可满足作业中的各项极限工况。

4 结论

(1)本文介绍了复杂压力系统下渤海中深层探井井身结构的设计思路,提出了符合渤中区域中深层探井压力特征和地质特点的非标准尺寸井身结构设计,并进行了相应的计算校核,设计结果可以满足钻井作业安全和分层测试要求,具备较高的可行性。

(2)本文中提出的非标准尺寸井身结构是针对渤中区域中深层探井开展的研究,随着进一步摸清渤中区域地层压力特点及必封点分布情况,可在后期开发井作业中开展进一步井身结构优化,达到降本增效的目的。