节流脱重烃工艺在膜脱碳系统中的应用

张林,付晗阳(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

南海西部某海上气田燃气透平压缩机使用高分子膜脱除CO2后的天然气作为燃料气,但经过一段时间的生产运行,该高分子膜脱碳的效率大幅下降,燃料气热值随之降低,导致燃气透平压缩机无法稳定工作,严重影响气田的正常生产。

1 天然气节流脱重烃原理

根据焦耳-汤姆逊效应,气体由恒定的高压节流到恒定的低压时,若节流前后气体的流速变化十分小或不变,则在绝热条件下节流前后的焓值不变。焦耳-汤姆逊效应的大小通常用等焓过程中的温度变化与压力变化之比的极限来表示,其值μj称为绝热节流系数[1]。

式中:μ为比热力能(J/kg);cp为气体的比定压热容(J/(kg·K));T为气体的热力学温度(℃);V为比体积(m3/kg)。

μj由热力学能和流动功决定,其随压力、温度的变化而变化。当节流后温度降低时,μj>0,产生节流冷效应;当节流后温度升高时,μj<0,产生节流热效应;对于理想气体,节流前后温度不变,μj=0,产生零效应。除了分子量非常小的气体(氢、氦)外,绝大部分气体在等焓过程中,节流后压力变小,体积膨胀,分子间的距离增大,必须通过吸收热量来克服分子间吸引力,气体在节流处的摩擦和分子间位能的增加产生节流冷效应,造成节流后的气体温度降低。以CH4为主要成分的天然气在输气工程常见的压力和温度范围内,具有良好的等焓节流膨胀产生温降的热工特性[1]。利用天然气中各烃类组分冷凝温度不同的特点,在降温的过程中将重烃物质分离出来。

2 高分子膜脱碳系统

膜分离的原理是利用天然气中不同的组分在同一芳杂环高分子膜中溶解扩散速率不同的特性,与CH4相比,CO2为“快”气体,其透过膜的速率比CH4快15~40倍,以膜前后的压差作为驱动力来脱除燃料气中的CO2,其原理如图1所示。

图1 膜分离原理

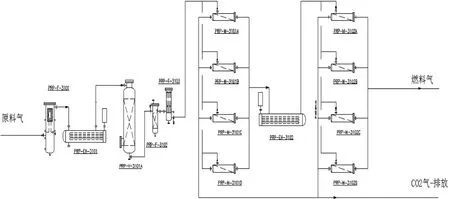

气田膜脱碳工艺流程为:燃料气首先进入聚结分离器(F-3101)中脱除气流中0.3 μm以上的液滴和固体颗粒,经电加热器(EH-3101)加热至60 ℃后进入活性炭过滤器(V-3101A)中除去C7以上的重烃,之后进入两级篮式过滤器(PRP-F-3102/3103)除去气体中的杂质,最后进入一级膜分离器(M-3101A/B/C/D)中脱除CO2,初次脱碳后的燃料气经过级间加热器(EH-3102)加热至60 ℃后再进入二级膜分离器(M-3102A/B/C/D)中进行深度脱碳,截留侧处理合格的燃料气供透平压缩机燃烧,渗透侧的富CO2排放至火炬系统[2],其工艺流程如图2所示。

图2 膜脱碳系统工艺流程

3 膜受到重烃污染的问题

膜脱碳系统运行初期效果良好,但约半年后出现处理后燃料气CH4含量逐渐降低的现象,由65%逐渐下降至55%,高分子膜的压差也由最初的40 kPa增加至100 kPa。经拆开检查发现高分子膜表面存在明显的油迹,说明活性炭已经吸附饱和,天然气中的重烃物质进入了高分子膜中。对聚结器中液相进行取样,采用GC-MS联机对其组分进行了定性分析,然后再采用气相色谱进行了定量分析,规整后的数据如表1所示。

表1 液样组分分析结果

通过以上数据可以看出,BTX等芳烃物质的含量为44%左右,属于芳烃含量很高的凝析液。根据这些凝析液的组成,推算进入高分子膜中重烃组成,C7+的含量为0.088 2 mol%,其中芳烃的含量为0.064 5 mol%。由于原料气中的重烃含量远高于最初的设计考虑,造成活性炭吸附床很快出现饱和,重烃进入高分子膜中大量聚集产生溶胀现象,导致其分离性和通量不断下降,从而造成处理气中CH4的浓度不断降低。因此,为避免高分子膜受到污染,要尽可能的将重烃物质从原料气中脱除。

4 节流脱重烃试验

目前天然气脱重烃方法主要有低温分离、吸附分离、膜分离和超音速分离法。吸附分离法是利用吸附剂对苯、环己烷等重烃的选择性吸附的特性进行分离,一般需要2个或2个以上的吸附塔切换操作,且吸附剂使用寿命短,需要经常更换。膜分离法和超音速分离法占用空间大,价格昂贵,稳定性较差。

在投用一级A、B两组膜,脱碳系统入口压力为6.20 MPa,温度37 ℃,节流后不同压力下的测试结果如表2和图3所示。

表2 不同节流后压力的重烃析出量、组分与热值

根据测试结果可以看出:(1)在保持入口相同压力的条件下,原料气节流压降后压力不同,降温幅度不同,重烃析出量也不同,且重烃的析出量与压降成正比。(2)随着压力的下降,处理气的热值也随之下降。气田燃气透平压缩机对于燃料气热值要求为不低于18 MJ/m3,在以上各测试压力下,脱碳后的燃料气热值均能满足其要求。脱碳系统的设计压力为7.0 MPa,由于CO2的分压会影响其在高分子膜中的渗透速率,当节流后压力降低时,单根膜组件的产气量会减少,为保证燃气透平压缩机的燃料气需求,膜组件的投用数量将会相应增加,这样脱碳系统的使用成本将会大大提高,故不能将节流后的压力降至太低。

图3 节流后压力与析烃量、热值关系图

根据测试的结果,将节流后压力控制在4.00~4.50 MPa之间时,既能保证重烃物质能从天然气中脱出来,又能保证脱碳后燃料气的热值满足要求,同时脱碳系统投用的高分子膜数量较少,能够取得较好的经济效益。

5 J-T阀方案研究

根据上述分析,节流脱重烃工艺在解决高分子膜污染问题上是技术可行的。为尽可能的减少改造工作量,考虑在原料气入口管线上增加J-T阀的方案,利用J-T阀将原料气节流降温脱除重烃(图4)。

图4 新增J-T阀方案示意图

6 结语

在节流前相同压力的条件下,节流后压降越大,温降幅度也越大,重烃脱除量也越大。

通过对节流脱重烃工艺在膜脱碳系统中应用的探索,在投用一级A/B膜两组膜,系统压力控制在4.00~4.50 MPa之间时,既能满足透平压缩机的热值需求,又能防止高分子膜受到重烃污染。