跨高速钢箱梁顶推施工过程安全监控技术研究

张承举

(中铁十六局集团第三工程有限公司,浙江 湖州313000)

1 工程概况

苏州工业园区南北向次干路,项目北起唯新路,南至葑亭大道交叉口,里程长度约0.72 km,按城市次干路标准建设。

主桥采用(43+73+43)m三跨等高连续钢箱梁,梁高2.9 m,采用单箱双室斜腹板断面,顶板宽15.7 m,底板宽8.66 m,箱梁悬臂长2.5 m。建成后效果图见图1。

图1 工程效果

拟建场地位于苏州工业园区星湖街东侧,唯新路南侧,葑亭大道北侧。因葑亭大道正在进行半幅封闭施工,道路较窄,且高速路南侧有110 kV高压线及军用光缆,高速北侧场地较宽敞,因此本次钢箱梁由唯新路进入施工现场,从北往南顶推。

2 桥梁施工控制原则及控制指标

精确把控钢箱梁的顶推、横移及落梁过程是本桥的整个顶推施工流程中的重难点,需借助桥墩以及临时墩作为顶推反力墩,主梁的移动会导致钢箱梁、导梁、桥墩的应力和变形发生改变。在顶推钢箱梁的动态移动过程中,各支架和滑块不均匀变化会产生内力重分布,并且箱梁结构顶推至最不利位置时最为危险,所以顶推过程又是这三个过程的重中之重。本次施工过程中需要分别检测桥墩、临时墩、钢箱梁和导梁的应力和变形,并且以控制线型为主要指标,控制应力为次要指标,建立钢箱梁顶推施工的双控指标,以确保结构成型后能达到较为理想的受力状态。施工现场模拟图见图2。

图2 施工现场模拟

采用Midas/Civil建立本工程桥梁顶推分析模型(图3),对顶推过程各阶段进行施工过程模拟。提取各不利工况下应力及变形较大位置作为监控控制点。

图3 桥梁顶推过程分析模型

2.1 钢箱梁平面轴线偏位控制

在钢箱梁顶推过程中往往因为两端千斤顶的不同步,造成钢箱梁平面轴线偏移,这时就需要进行钢箱梁平面轴线偏位,随时调整钢箱梁的轴线位置。轴线偏拉控制时既要实时测量箱梁平面线型,也要密切关注千斤顶的顶推力,一旦出现钢箱梁的平面轴线偏移,就要立刻调整两端千斤顶的顶推力,把钢箱梁的轴线位置控制在合理范围内。

2.2 钢箱梁和导梁应力监控

由于悬臂的增长和结构体系的转换,钢箱梁和导梁的杆件应力在施工中不断变化,应力大小和拉压状态都有可能随时改变。应力变化的复杂性要求需要实时进行应力监测,如果发生了应力变化的异常情况,就要立即预警,暂停施工,及时寻找原因并解决问题,防止杆件在顶推过程中发生屈服和失稳,保证施工的顺利进行和施工人员的安全。

2.3 导梁端部变形控制

主线钢箱梁的部分梁段跨越沪宁高速,施工过程中必须严格把控梁端的变形,以保证梁段下有充足的净空距离,不影响高速公路的通行。悬臂端挠度可为导梁受力安全状况提供预警,挠度太大或者变化速度太快都表明存在安全隐患。施工中通过测量导梁的端部标高来体现挠度的变化,达到最大悬臂长度时最需要关注导梁端部标高,同时也能通过梁段标高确定千斤顶临时起顶主梁高度[1-2]。

2.4 顶推支架

顶推支架设置在桥梁墩顶部位的钢横梁上,钢箱梁顶推施工中需要监测桥墩水平和竖直位移,确保顶推支架不会因钢箱梁传递来的水平推力发生安全问题。

3 应力监测测点布置

钢箱梁在设计时使用了多种假设和参量,而实际现场施工状况复杂多变,两者之间存在误差,计算出来的结果和实际施工达到的受力状态并不完全相符,因此有必要实时对钢箱梁的控制截面进行应力监测,从而为施工提供指导[3]。

3.1 钢箱梁和导梁应力监控

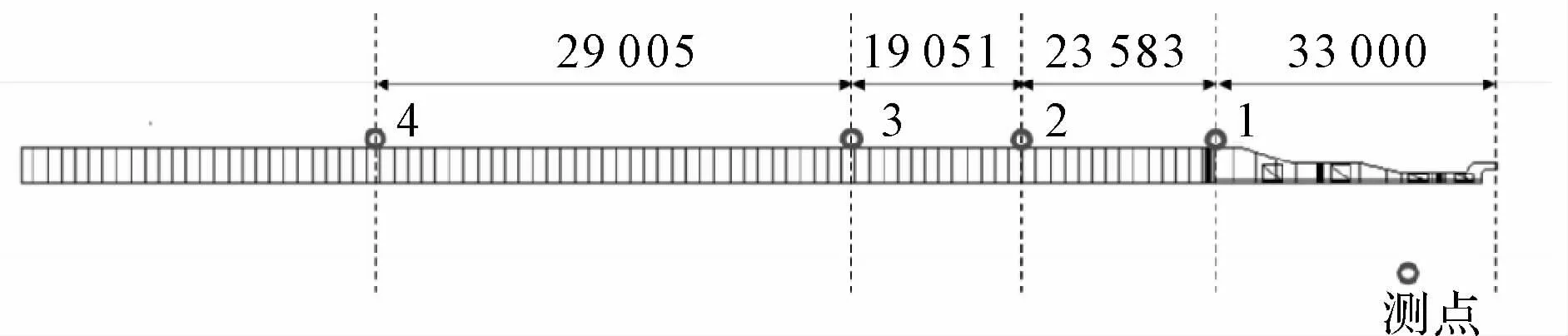

通过计算分析各工况时结构的应力分布,拟选取四个应力测试截面,分别为导梁根部、边跨跨中、中间支座、中跨跨中。测点布置示意及仪器安装见图4~6。

图4 主梁及导梁应力测点布置断面位置

图5 主梁应力测点布置示意图

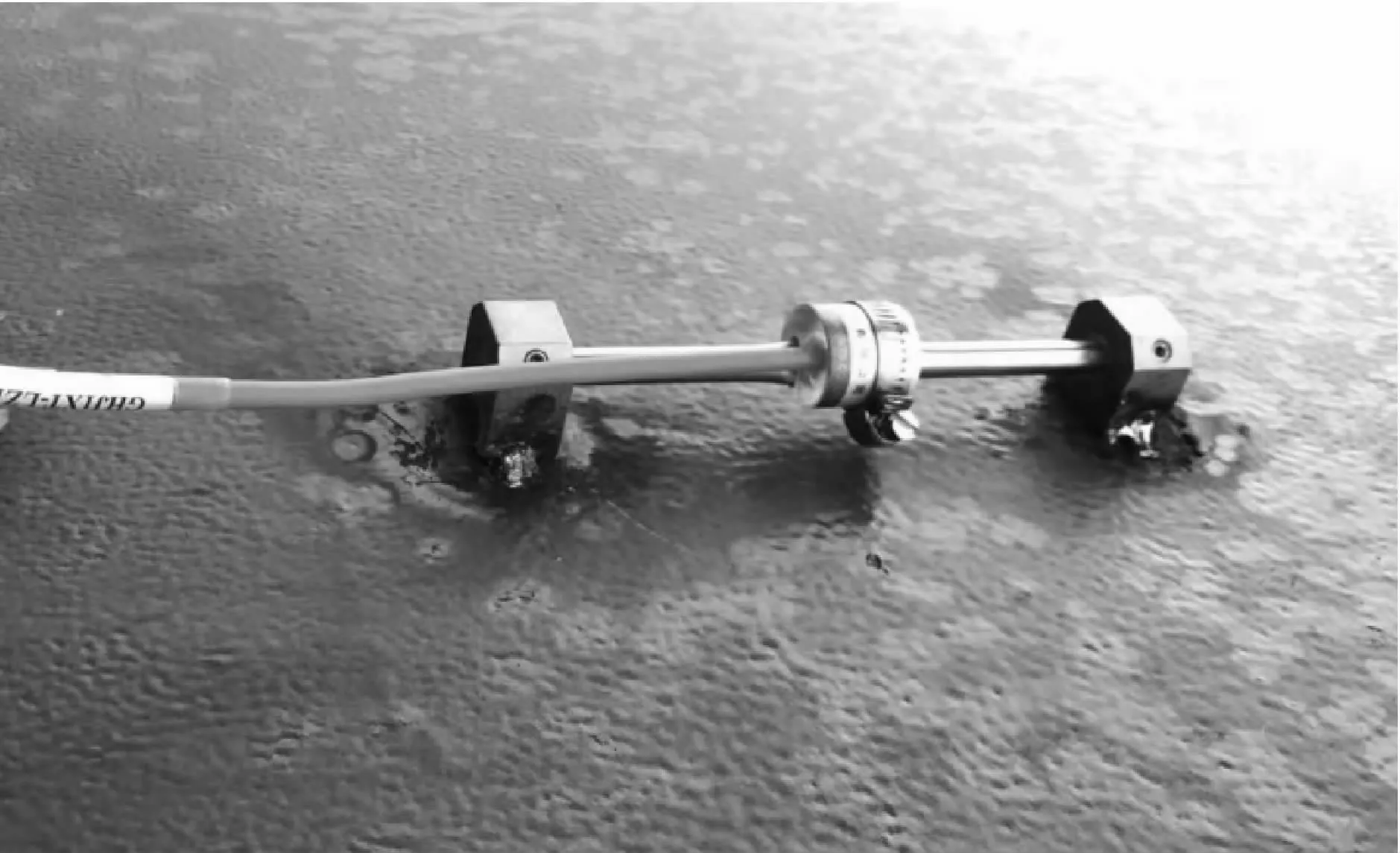

图6 现场仪器安装

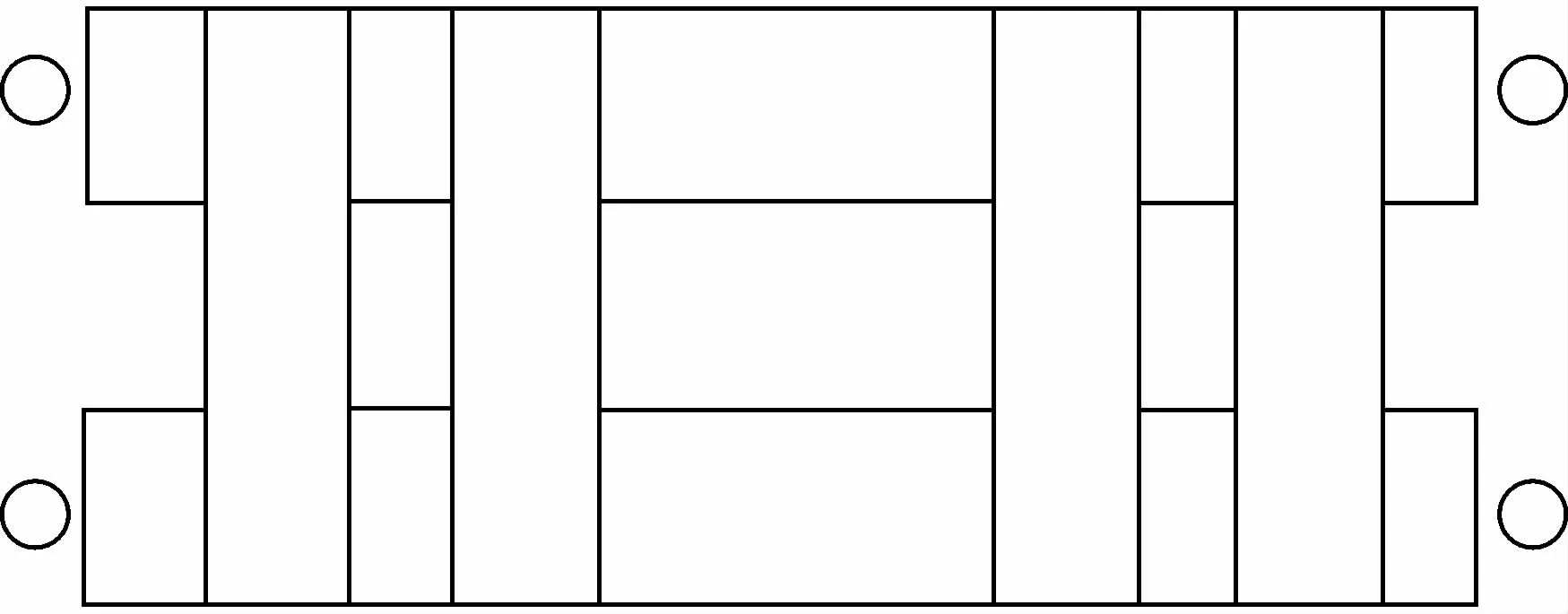

3.2 顶推支架应力监测

顶推支架作为主要临时构件,在顶推过程中主要承担钢箱梁荷载,较为重要。故在顶推过程中对于较大受力位置进行应力监测。测点布置见图7。

图7 顶推支架应力测点位置

4 变形监测测点布置

4.1 顶推支架与拼装平台变形监控

顶推反力装置布设在桥墩顶部位的钢横梁上,并对桥墩的水平和垂直位移进行监测,使位移控制在合理范围内。

实时监测拼装和顶推平台的沉降以确保钢箱梁拼装和顶推施工的顺利进行。

在各桥墩墩顶顺桥向设置两个单棱镜,用全站仪进行观测。变形观测点布置情况见图8。

图8 变形观测测点布置示意

4.2 导梁端部标高监控

因顶推施工过程中,导梁端部标高是动态变化的,单靠棱镜采用全站仪进行观测难度较大,且数据真实性难以保证。故采用静力水准仪利用太阳能供电的方式对端部变形进行实时在线监控。见图9。

图9 导梁端部布置静力水准仪

4.3 钢箱梁主轴线侧向偏移位置监控

在顶推导梁和钢箱梁时,钢箱梁和导梁偏位可能是由两侧施力不对称以及两侧滑道阻力不一致等多种原因共同造成的。因此,施工过程中应实时观测,及时发现和纠偏,确保梁的轴线位置准确,控制横向偏位。在导梁和钢箱梁的两端布置反射片后可以使用全站仪精准测量桥梁整体的横向偏移值[4]。

5 顶推过程关键时间节点

从2019年9月6日至2019年9月25日顶推到位,共20 d。在顶推形成结束后,为确保安全,对桥梁后续进行了监测,监测报表直到顶推到位后的9月25日,见表1。

表1 顶推过程关键时间节点

6 监测结果

1)在顶推结束后,钢箱梁最大应力为135.26 MPa,小于预警值170 MPa,处于安全可控范围内。仪器安装部位可能存在应力集中现象,应力较为复杂,存在测试数据偏大现象。

2)在顶推期间,顶推支架最大应力为89.41 MPa,小于预警值140 MPa,结构处于安全可控范围内。

3)在顶推期间,顶推支架最大位移为5.7 mm,小于预警值6 mm,结构处于安全可控范围内。

4)在顶推期间,导梁端部最小净空高度为6.814 m,大于预警值6 m,结构处于安全可控范围内。

5)顶推过程中,对桥梁轴线进行了实时监控[5],轴线最大偏位为86.9 mm,顶推过程中进行了及时调整,保证了顶推过程中桥梁的侧向稳定。

7 结 语

本文以苏州市剑科路接方湾街(跨沪宁高速)工程钢箱梁顶推施工为例,对导梁端部变形、钢箱梁应力及线形、顶推支架应力及变形等多维度参数实时监控与及时反馈与调整,保障了苏州市剑科路接方湾街(跨沪宁高速)工程钢箱梁安全顶推到位,也为同类跨高速桥梁顶推的施工监控提供了参考。