增材制造聚乳酸脂与碳纤维核心温度对比研究∗

鲍成志, 洪成雨, 武亚军, 张一帆,付艳斌, 李 操

(1.上海大学土木工程系 上海,200444)(2.深圳大学土木与交通工程学院 深圳,518061)

(3.香港理工大学3D打印研究中心 香港,999077)(4.深圳大学未来地下城市研究院 深圳,518060)

引言

近年来,随着3D打印技术的兴起,全球开始掀起3D打印热潮,在航空航天、汽车、医疗健康等领域的市场应用已经取得积极的进展。增材制造俗称3D打印,即融合了计算机辅助设计、材料加工与成形技术,以数字模型文件为基础,使过去受到约束的复杂结构构件的制造具有实现的可能[1-5]。

近年来针对3D打印的各种研究越来越多,Hong等[6-8]结合3D打印技术与FBG传感器,成功研发了各种新颖的岩土传感器。郑捷[9]研究了水泥基3D打印材料应具有的特性,分析了3D打印材料的组成及合成短纤维在打印材料中的特殊作用。Yao等[10]研究发现,当熔融沉积成型3D打印材料在拉伸载荷作用下失效时,存在两种不同的失效模式和一个特殊的分离角,是两种不同失效模式的分界点。汪传生等[11]基于粉体喂料3D打印机,研究3D打印玻璃纤维/热塑性聚氨酯共混材料的性能。周海龙等[12]基于Cr-Ni-Mo合金体系,研制出了屈服强度在590 MPa以上可用于3D打印的电弧堆熔丝材。

目前研究大多偏向于3D打印的应用、打印材料的组成、不同打印材料运用等方面,然而对于整个3D打印过程中所打印材料内部的温度以及打印过程的材料特征分析等基础研究十分缺乏。因此,3D打印过程的温度特征研究,对于打印耗材的制造、选择、打印工艺的调整、改进、打印模型主体结构的设置、以及力学特征分析等起着至关重要的作用。FBG传感器具有小尺寸、高精度、抗电磁干扰、定制快捷方便、耐环境腐蚀及多路复用等优点[13-15]。

本研究利用FBG传感器优良的传感性质,并独特地设计一种孔结构,将FBG植入该孔结构中,该孔结构可保证其在整个测试模型的打印制作过程中不受到任何外力的影响,可单独测量本测试模型制作过程中任一时刻该FBG位置处的温度变化。在模型的制作过程中,利用FBG的测量特性,有效测量出AM过程中不同阶段温度特征变化、AM模型核心不同材料的温度变化。

1 光纤光栅的传感原理

光纤布拉格光栅FBG于1978年问世[16],这种简单的固有传感元件可利用硅光纤的紫外光敏性写入光纤的纤芯内部。图1(a)为光纤光栅的基本原理示意图,光纤内部到外部由三部分组成:纤芯、包层和涂覆层;图1(b)为FBG实物图,其中中间的蓝点区间是光栅区域,即FBG传感器。

图1 FBG示意图及其实物图Fig.1 FBG schematic diagram and its physical diagram

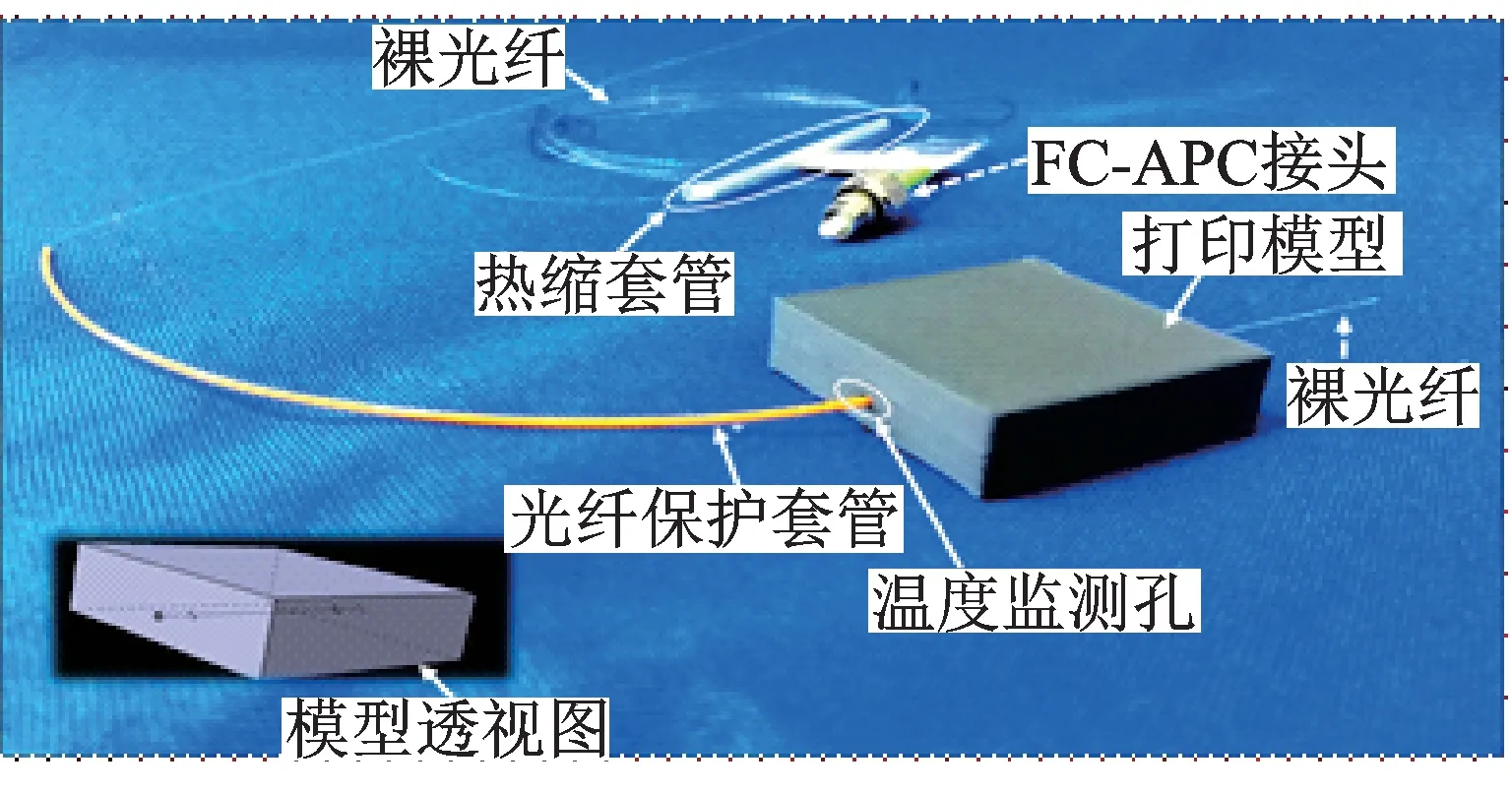

光纤光栅传感机理是基于波长进行调制实现,当入射光源光波经过光栅区时,大部分的光波会穿透通过光栅区,而特定波长的光波则会被反射回光源位置,这种特定光波的波长中心峰值即为布拉格光纤光栅的中心波长,用λB表示。光栅反射的波长表达式为

其中:λB为光纤光栅的中心反射波长;neff为纤芯有效折射率;Λ为光栅的周期。

由式(1)知,任何能够改变光栅有效折射率或光栅周期的物理量都能改变光栅中心波长。应变和温度是最能直接显著改变光纤光栅波长的物理量。其引起的光纤光栅波长的漂移可表示为

其中:∆ε为光纤布拉格光栅轴向应变变化量;∆T为温度变化量;pe为有效弹光系数;ζ,α分别为光纤布拉格光栅的热光系数和热膨胀系数。

当光纤光栅受到外界应变或者应力的作用时,光栅的周期会发生变化,同时光弹效应会导致光栅有效折射率变化。当光纤光栅受到外界温度影响时,热膨胀会引起光栅周期发生变化,同时热敏效应会引起光栅的有效折射率变化。目前已有的基于光纤光栅的各种传感器基本上都是直接或间接地利用应变或温度改变光栅中心波长,以达到测量被测物理量的目的。

式(2)还可简单表示为

其中:cε与ct分别为光纤光栅的应变系数和温度系数,通过标定试验得到本试验中光纤光栅的cε与ct分别为0.78×10-6με-1与6.4×10-6℃-1。

2 AM的5个临界过程阶段分析

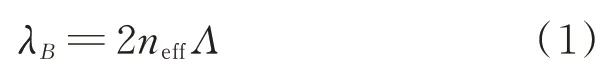

结合3D打印制作本次模型核心温度研究的AM模型(图2(a)),本次打印采用线性45°角填充,也即模型内部呈现网状填充,并与边界呈现45°夹角(图2(b)),打印耗材分别采用碳纤维与聚乳酸脂,模型尺寸为35 mm×35 mm×10 mm(长×宽×高)立方体,并且分别采用20%,40%,60%,80%,100%这5种不同密度试样(图2(c)),进行材料性质验证。这里的密度指的是3D打印下模型内部的填充密度。

图2 3D打印模型制备Fig.2 Fabrication of 3D printing model

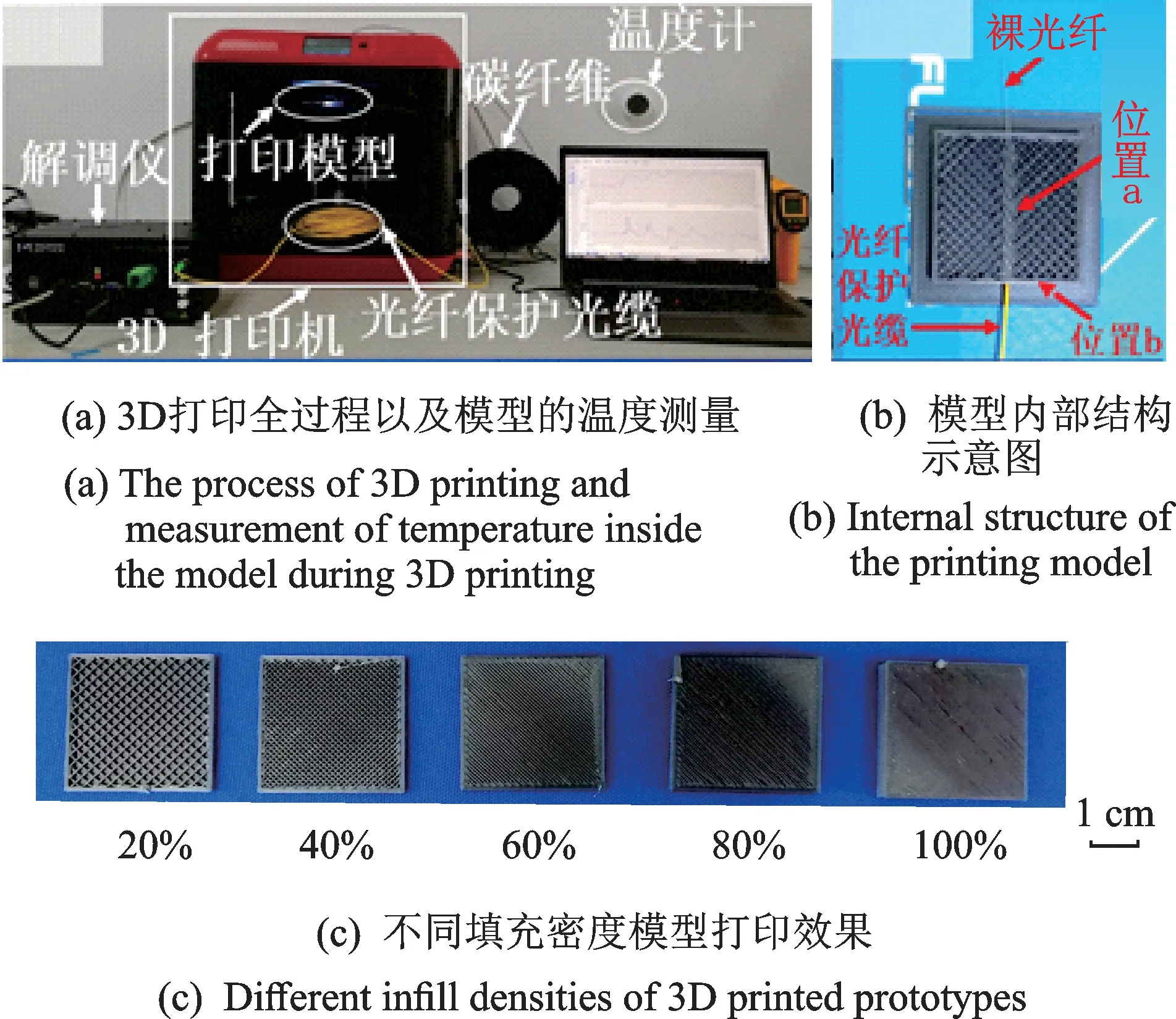

将FBG传感器在AM过程中植入到打印模型中,用以实现打印过程中模型内部温度的监测,并得到特征曲线,其植入方式如图2(b)与图3所示。图3为AM完成后的模型,其中橙色套管为模型外部光纤保护管,FBG传感器则通过图3所示的温度监测孔进入模型内部,实现监测模型内部核心温度在AM过程中实时变化的目的。试验发现,本实验模型中,模型核心温度变化曲线都可以划分为具有5个不同阶段变化特征的曲线。因此建立特征曲线模型并进一步地进行AM过程特征分析。

通过特征曲线,可将AM过程分为5个特征阶段,如图4所示。

图3 模型结构示意图Fig.3 3D printing model used in the test

图4 增材制造过程FBG波长曲线图Fig.4 Wavelength change of FBG during AM process

第1阶段:初始波长阶段。此时FBG尚未植入打印模型中,放置在室温环境下,因此此时的FBG传感器波长单受环境温度影响。由于制作场所始终保持恒温状态,所以此阶段的波长处于稳定阶段。

第2阶段:FBG植入阶段。在50%的位置处温度监测孔洞打印完毕后,暂停打印,并植入FBG,以达到监测模型内部温度的目的。此时由于打印刚暂停,所以该孔洞内部仍带有一定的打印温度,所以FBG从室内环境温度突然转移到带有余温的孔内时,会有波长骤升现象。本模型中,骤升量会根据模型密度的不同在30~150 pm之间变化。随即由于打印机由暂停转入工作阶段的3~5 min启动等待时间,所以此时由于模型内部与环境温度间温差,模型内部温度会缓慢下降,因此FBG体现出缓慢下降段。本模型下中该下降量根据模型密度的不同,在10~60 pm之间变化。

第3阶段:3D填充封装阶段。此阶段的特点是随着3D打印的逐层封装,内部FBG处出现温度的上升与下降,所以形成了此阶段FBG传感器波长反复循环的变化趋势。其每一个循环代表一层耗材的堆叠。本模型中,此阶段持续时间随着封装密度的不同会在10~15 min之间变化。

第4阶段:3D打印封顶阶段。此阶段所有模型打印都由内部线性网格打印转为100%密实打印,以达到表面密实封装效果,因此本阶段会在第3阶段各循环峰值总体下降的趋势下,根据打印密度的不同,出现不同程度的峰值回升现象。且因为本试验在3D打印模型的切片设计中,封顶层数设置为3层,所以对应地,该阶段出现3段循环。

第5阶段:温度回归阶段。此阶段的开始即是填充封装阶段的结束。封装结束后由于模型仍带有一定的打印残留温度,所以此阶段的特点为:模型温度会迅速下降至初始第1阶段的环境温度状态,因此引起FBG波长以2次曲线趋势迅速下降,最终因为温度下降至环境温度而缓缓趋向平稳。

3 AM过程模型内部温度测量与分析

本试验全程在恒温的试验室中进行。本试验独特地设计一种孔结构(直径为0.7 mm),并且利用了FBG光学传感器(0.2 mm),在本模型的打印中,将FBG植入该孔结构中,该孔结构可保证其在整个模型的打印制作过程中不受到任何打印外力的影响,所以该植入FBG可以单独测量本模型制作过程中任一时刻该FBG位置处温度变化,也即模型中部位置处温度变化。

图5 为碳纤维耗材在5个不同填充密度下,打印时模型内部FBG温度变化量曲线。从第1阶段转到第2阶段即FBG植入阶段时,此过渡过程FBG处温度变化特征为:在本模型所有密度试样下,FBG处由环境温度迅速骤升到当前模型内部温度,对应地在图5中出现第2阶段波长骤升现象。随着打印密度的增加,图5所示温度骤升量也相应地在不断升高。具体分析其骤升量,如图6(a)所示,其中温度骤升量随着密度的变化而呈现出正相关线性变化趋势。

图5 20%,40%,60%,80%,100%填充密度下的模型内部温度变化量Fig.5 Curves of temperature variation inside the printing model at 20%,40%,60%,80% and 100% infill densities

该骤升段过后,对应地所有密度试样下模型都在处于打印机启动时间的等待中,由图5可知该阶段所有密度下的试样温度都在逐渐下降,且密度越大,温度下降越多。该阶段温度具体下降量与密度的关系如图6(b)所示。因为在模型与环境温度之间的温差下,模型在不断地散热,其密度越大,散热量也随之增大,因此温度下降也越多。

图6 不同填充密度第2阶段温度变化特点Fig.6 Characteristics of temperature change in the second stage with different infill densities

由第2阶段FBG植入阶段,转到第3阶段填充封装阶段,由于打印机开始继续工作,对应地高温耗材开始继续叠加,因此会出现温度骤升现象。由图5所示,对应地有密度越大,温度骤升量也越大。此阶段温度曲线出现循环现象,此现象是由于填充阶段碳纤维耗材逐层循环叠加所引起。图5所示其循环特征为先是波长上升,然后波长下降,循环往复进行。通过填充阶段视频逐帧分析,发现关于此阶段循环现象的波峰,是由于打印机高温喷嘴运动到模型中间所致,即如图2(b)中a位置所示,也即为FBG光纤光栅正上方,此位置是一个循环中FBG接收热量最大处。波谷则是由于高温打印喷嘴移动到传感器边缘所致,即如图2(b)中b位置所示,此位置是一个循环中FBG接收热量最小处。对应地,此温度循环刚好是喷嘴运动的一个循环,也即是一层耗材的叠加过程。由图5曲线所示,随着耗材逐层叠加,任何一种密度试样下,封装阶段总体温度上升趋势都在逐渐减弱(即循环平均温度变化量),其原因是由于随着耗材逐层叠加,刚打印出来的高温耗材与FBG之间,间隔耗材也随之增多,因此会同时逐渐引起顶层刚打印处高温耗材将热量传递到内部FBG处的过程中散失越来越多的热量。对应的填充阶段每个循环的波峰值会随着逐层打印,随之逐渐减小,其波谷值呈现增大的趋势,因此循环平均温度变化量在逐渐变小。此阶段最大温度变化量随着密度的变化如图7所示,其中最大温度变化量随着密度的变化呈现出正相关线性变化趋势。其相关性原因为,密度越大,同一时间段内填充密度大的模型就会有更多的填充材料,因此就会传递更多的热量到FBG处,所以出现密度越大,该阶段FBG处所测温度变化量就越高。

图7 不同填充密度下第3阶段最大温度变化量Fig.7 Maximum temperature change in the third stage at different infill densities

当打印进入尾声,此时打印进入第4阶段封顶阶段,即图5中所有曲线后3个尾峰部分。由图5可知,从第3阶段过度至此阶段时,FBG在20%,40%,60%密度组中循环波峰值分别都由下降趋势转为上升趋势。本阶段3个峰值变化与密度的关系如图8所示,其中发现本阶段随着填充密度的增加,波峰上升趋势斜率在随之减小,分析其原因为,密度越大模型顶层封顶阶段高温耗材的热量就越难传递到其下方的FBG处,也即模型中间位置。当密度到达80%后,第3与第4阶段的波峰峰值上升现象消失,并且开始转为下降趋势(图5)。说明60%密度下是该模型内部温度传递的临界点,超过该临界点后,热量在耗材中的传递量开始小于热量在耗材中的散失量。对应的,图8所示为第4阶段不同填充密度下的3个封顶波峰值,可以发现从80%密度组到100%密度组,其内部FBG处所测温度变化量的斜率值开始变为负值。5条曲线的拟合关系按照填充密度20%,40%,60%,80%,100%,依 次 分 别 为y=0.975x+8.496 7,y=0.81x+9.816 7,y=0.14x+12.903,y=-0.235x+15.103,y=-0.61x+16.333。因为模型的填充密度越大,对热量传递的阻碍作用也就越大,所以该阶段的最大温度变化量的下降趋势斜率在增大。

图8 不同填充密度下第4阶段3个尾峰最大峰值Fig.8 Value of peak temperature change at the fourth stage at different infill densities.

第5阶段打印结束,模型冷却至初始室温状态,对应的图5中,所有的曲线都在3 000 s左右回归到y=0处。这充分说明了本FBG在全程测量的过程中没有受到除温度变量外的其他变量影响(如填充材料的拉伸应变、收缩应变,以及残余应变),因此本曲线当温度回到初始状态后也即环境温度状态,曲线也随即相应地回归到y=0处附近。

对打印时间的分析如图9所示,可以发现,当密度依次为20%,40%,60%,80%,100%时,时间比依次分别为0.60,0.66,0.71,0.75,0.78。随着填充密度的增加,填充阶段与封顶阶段的耗时比也在不断增加,此特征可以用来判断模型的填充密度。

f=T1/T2

其中:T1为封顶阶段耗时;T2为填充阶段耗时;f为时间比。

图9 不同填充密度下第4阶段与第3阶段耗时比Fig.9 Comparison of elapsed time between the fourth stage and the third stage at different infill densities

4 碳纤维与聚乳酸脂耗材的AM过程对比分析

本研究除了做了5组碳纤维耗材下的试样,同时还分别做了关于聚乳酸脂打印耗材20%,40%,60%,80%,100%密度下的5组试样,用以做材料对比分析。

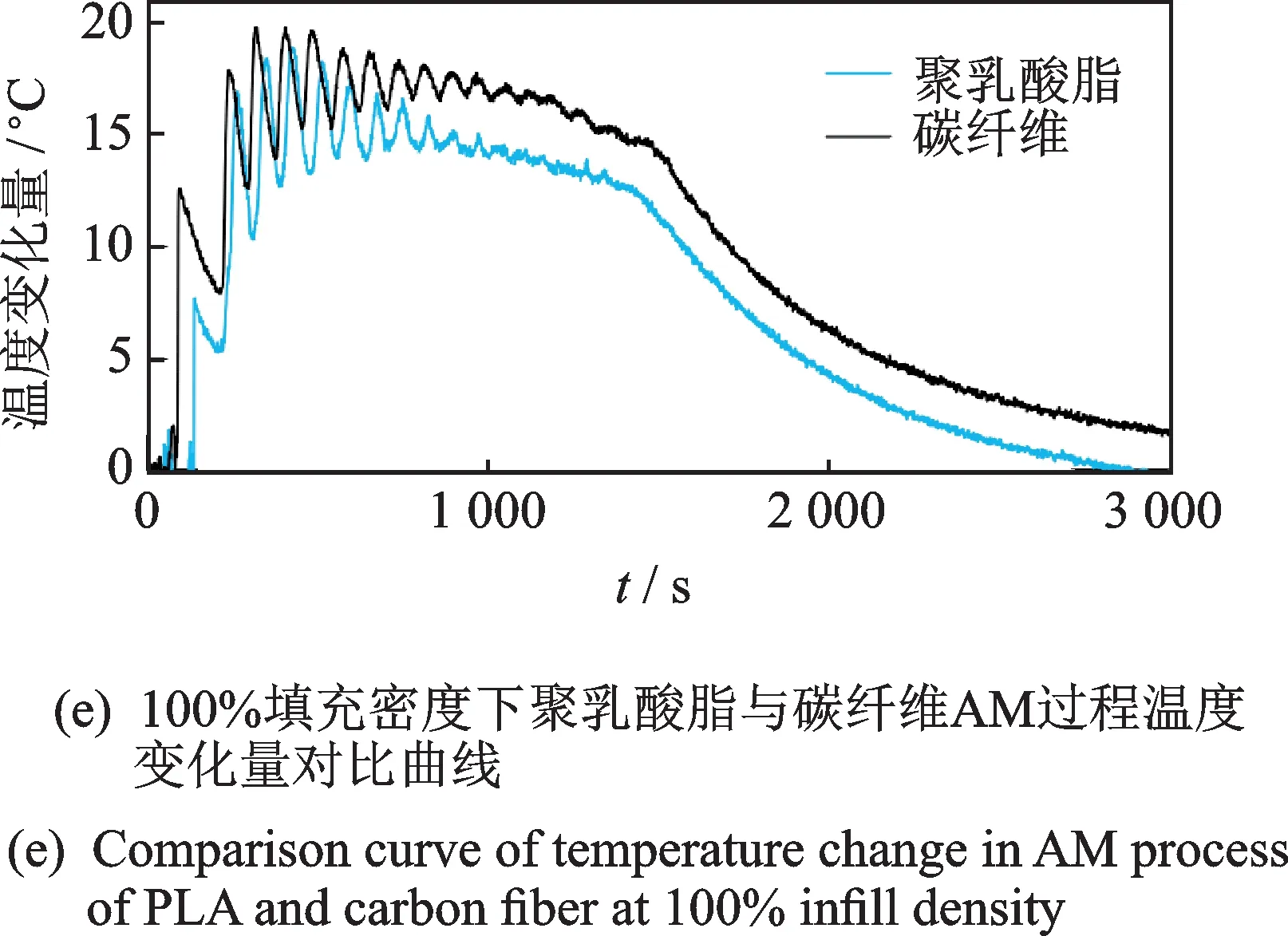

图10 为两种材料下,分别在20%,40%,60%,80%,100%填充密度下的3D打印过程中温度变化曲线。

图10 聚乳酸脂与碳纤维AM过程温度变化量对比曲线Fig.10 Comparison curve of temperature variation between PLA and carbon fiber during AM process

图10 表明,两种耗材在AM过程中,各个阶段的温度变化趋势是一致的。唯一的不同点是,由于使用材料不同,同一时刻模型内部温度变化量不同。

从图10中的5个阶段来分析,发现在同一时刻,几乎每一个阶段下碳纤维的温度变化量都要高于聚乳酸脂耗材,推测其原因为同一热量下,碳纤维的导热性要高于聚乳酸脂材料,因此同一密度同一时间下,对于碳纤维耗材的试样,会有更多的热量传递到模型内部FBG处。

因为碳纤维耗材下的模型内部温度变化量高于聚乳酸脂,因此详细分析碳纤维与聚乳酸脂两种填充材料下第3阶段最大温度变化量之间的差值,图11为5种填充密度下第3阶段聚乳酸脂与碳纤维两种耗材之间温度最大上升量差值,图中发现在60%填充密度之前,碳纤维耗材与聚乳酸脂之间的温度差值随着模型填充密度的增加也随之逐渐增大,而当填充密度大于60%之后,此温度变化量开始随着填充密度的增加随之逐渐减小,这一结果与图8相关的分析与结论吻合较好,再次证明了60%填充密度是本实验模型内部温度传递的临界点,超过该临界点后,热量在耗材中的传递量开始小于热量在耗材中的散失量。

图11 不同密度下第3阶段两种耗材之间温度最大上升量差值Fig.11 Difference of maximal temperature variation in the third stage during AM between PLA and carbon fiber

因此,此分析对于3D打印耗材的选用方面给出了相应的建议:对于需要内部快速降温的3D打印模型来说,可以采用碳纤维来制作。

5 结论

1)对于AM过程中两种材料不同密度下的温度曲线分析,得出特征分明的5阶段特征曲线,5阶段分别是初始波长阶段、FBG植入阶段、填充封装阶段、打印封顶阶段及温度回归阶段,并对其每一个阶段的特征做了详细的分析。

2)FBG传感器植入瞬间所有不同填充密度试样下FBG都监测到温度骤升现象,且随着密度的增加,骤升量也在线性增加。骤升量过后,因为打印等待时间,会出现温度缓慢下滑现象,且下滑量与模型填充密度正相关。

3)填充封装阶段,不同打印耗材与打印密度下,模型内部温度都在由于耗材反复的逐层叠加呈现循环变化现象。此阶段由于耗材逐层叠加,因此形成了热量阻隔,所以埋置在耗材下方的FBG所感受到的温度变化量逐渐减弱。同样,随着密度的增加也会出现同样温度阻隔效应,呈现出同样的温度变化量减弱趋势。

4)在打印封顶阶段发现,本模型中60%填充密度是热量传递的临界点。超过该临界点后,热量在耗材中的传递量开始小于热量在耗材中的散失量。

5)使用了聚乳酸脂与碳纤维两种不同的材料分别做了两组对比试验,发现碳纤维AM模型的最大核心温度均高于聚乳酸脂模型,且在60%填充密度下达到了最大差值,此时碳纤维模型核心温度较聚乳酸脂高5℃。