已运营地铁间微距离桩基成孔施工技术*

卢建文,王朝龙,李宗阳,钟 恩,邝楚钊

(中国建筑第八工程局有限公司华南分公司,广东 广州 510663)

1 工程概况

1.1 桩基概况

中央指廊的捷运系统卫星厅站位于已运营地铁11号线上方,需设置转换结构托换上部荷载。地铁保护核心区卫星厅站转换结构兼地下室底板,转换结构分别由3排设置于地铁通道两侧与中间的灌注桩支承,共82根,其中中间排桩18根。转换结构与地铁结构相对关系如图1所示。

图1 转换结构与地铁结构相对关系

本区段地坪高程为3.200m,既有11号线区间隧道为明挖箱形结构,隧道顶板埋深8.0~8.5m。区间2条隧道间距为1.9~3.1m,顶板、底板均设置净距1m的1m×1m素混凝土传力带横撑,中部采用6%水泥稳定石粉进行回填。中间排桩桩径为1.2m,与隧道结构最小净距仅35cm,该近接距离远超国内同类项目极限。

1.2 地质条件

隧道上方为人工素土(渗透系数K=1m/d),隧道中间需分别穿越顶板传力带横撑、6%水泥稳定石粉、底板传力带,隧道下方分别为粉质黏土层、全风化黄岗片麻岩、强风化花岗片麻岩、中风化花岗片麻岩、微风化花岗片麻岩,且渗透系数K较低,均为弱透水层。同时隧道两侧既有地下连续墙嵌入其中,因此,隧道周边地下水环境可近乎视为杯状。

2 地铁保护技术难点

1)精准定位放线与垂直度控制 与地铁近接距离的桩基施工中,平面定位与垂直度控制稍有偏差,将对地铁隧道造成恶劣影响。

2)隧道间传力带穿越施工 中间排桩桩径为1.2m,根据竣工图显示,连接隧道结构间的顶部和底部素混凝土传力带间距仅1.0m,且无准确定位,即中间排桩钻进过程中必须穿越上述传力带。同时隧道结构和传力带均为混凝土构件,钻进前难以通过肉眼等方式进行判断,若判断失误易对结构造成不可逆的损坏。传力带穿越过程中必须对地铁隧道的扰动降至最低。

3)隧道间微距离桩孔施工 中间排桩桩孔在双线隧道间的最小距离仅35cm,施工期间,地铁不停止运营,易影响地铁运营与旅客安全。中间排桩桩基施工应尽可能减少对地铁及周边土体的扰动,同时避免对结构造成碰撞或误切等永久性破坏。

4)工期紧张 项目工期紧张,桩基施工为该项目的关键线路工作,必须快速成桩成孔。

3 已运营地铁间微距离桩基成孔方案

3.1 施工流程

已运营地铁间微距离桩基成孔施工流程如下:施工准备→场地硬化→测量定位→全套筒全回转钻机与旋挖钻开孔钻进施工→钻至距地下结构顶标高0.500~1.000m→人工挖孔至地下结构顶标高→比对桩位图与钢筋探测→若桩孔与地下结构冲突,应采取相应措施,若无冲突,则全套筒全回转钻机套管跟进压至地下结构顶标高→人工破除传力带→人工挖孔超前掘进0.5~1.0m→全套筒全回转钻机跟进压入套管0.5~1.0m→人工破除传力带,套管压至隧道下2m→旋挖机开挖至设计桩底标高成孔(泥浆护壁)。

3.2 施工准备

本桩基距隧道结构间距极小,因此开孔前的测量定位放线与其他准备工作十分关键。平整场地后,首先对施工场地进行10cm厚C15混凝土(内配双向φ12@200)硬化施工,硬化后复核场地平整度,防止地基不稳定造成钻机偏位,影响垂直度。确定每个桩位的坐标,采用极坐标法对每根桩孔进行放样。每个桩位采用十字交叉法定位进行复核确认,确保桩基定位偏差≤1cm。

3.3 隧道顶部以上桩孔开挖施工

全回转钻机夹紧护筒后,使用水平尺放置在夹片上调整水平度。回转机下放直径1 300mm、 厚25mm的钢套筒时,全站仪、吊锤分别垂直布置于护筒交叉方向的两侧,或采用测斜仪附贴在套管外壁检测垂直度,全程旁站并利用全回转钻机的微调功能,发现偏差时及时进行调整与纠正。

隧道顶部的桩孔采用全套筒全回转钻机+旋挖机工艺进行开挖,全回转钻机利用楔形夹紧机构带动钢套筒缓慢回转并压入土内,每节钢套筒将整节超前钻入土内,旋挖机跟进出渣,开挖面标高不得超过钢套筒底部。钻进时,提高测量复测频率,复测桩孔定位偏差≤5cm。

钢套筒钻进期间,每钻进2m深度复核一次外露部分的垂直度是否≤1/500,以保证桩身垂直度。

结合超前钻数据和地铁竣工图资料计算地铁结构顶部绝对标高,当钢套筒底部距地铁结构顶部以上500mm时停止钻进,旋挖机排出钢套筒内渣土后,不可继续向下开挖出渣。因此,钻孔前需明确首节套筒长度,保证钻孔后既外露地面0.5~1m,又不深入地铁顶板。

隧道顶板及上部500mm土层范围采用人工超前探挖,人工挖孔期间应配备完善的安全防护、应急逃生、通风、照明、出渣等设施,当开挖至已知既有地下结构关键标高时,可对钢套筒外200mm进行小范围掏挖,以提高判断桩孔位置的可视空间与穿越传力带的操作空间。

3.4 隧道间传力带辨识与开挖施工

桩孔钻进过程中,必须穿过隧道左右线顶部和底部的素混凝土传力带,但难以用肉眼区分传力带与隧道结构的表观。孔内作业人员可参照桩孔位置判断图及利用钢筋扫描机双重判断钢套筒开挖范围内的混凝土结构是否含有地铁结构。

首先结合地铁竣工图与桩基施工图绘制桩孔位置判断图,作业人员通过指南针明确孔内方向后,通过桩孔位置判断图初步判断孔内开挖情况。再利用钢筋扫描机准确判断周边混凝土构件,判断是否为钢筋混凝土结构,若探测中含有钢筋则为隧道结构,应停止开挖,再进一步复核桩孔位置。

明确钢套筒及周边100mm范围内的混凝土构件均为素混凝土传力带后,使用小型风镐对钢套筒及周边50mm范围的素混凝土传力带进行人工破除,严格控制破除力度,降低对地铁的扰动,并不得破坏地铁隧道结构与防水层。

整个素混凝土传力带高度范围内均完成破除后,启动全回转钻机钻进压入钢护筒至开挖面标高。

3.5 隧道间微距离桩孔开挖施工

考虑已运营地铁的保护需要,隧道左右线间原计划采用4%水泥石粉层进行回填,该部分桩孔主要以人工挖孔进行保护性开挖,再利用钢套筒快速护壁的方式开展施工。通过人工超前探挖0.5~1m深度后,启动全回转钻机快速跟进沉筒护壁,在2个地铁隧道间逐渐钻进。人工开挖过程中,使用短钢筋向桩孔四周插探,探测桩孔与隧道结构的距离。为保证桩身垂直度,孔内作业人员每钻进2m深度复核1次钢套筒垂直度。

当开挖至底部素混凝土横撑时,使用小型风镐对钢套筒及周边50mm范围的素混凝土传力带进行人工破除,施工要求与顶部素混凝土传力带一致。

3.6 隧道底部以下成孔施工

桩孔掘进深度超过地铁隧道底部时,无须进行人工探明,但应采用全回转钻机沉筒继续钻至地铁隧道底部以下2m深度,以确保桩孔开挖时减少对地铁隧道的扰动。

采用旋挖钻机钻至孔底设计标高,钢套筒以下部分均采用泥浆护壁成孔直至设计标高,以提高施工速度。

泥浆有保护孔壁和排渣的作用,其质量以不塌孔为原则。泥浆循环系统包括制浆池、储浆池、沉淀池和循环槽等。采用集中制浆与供浆,抽浆泵通过主浆管和软管向各桩供浆。开钻前必须准备数量充足、性能优良的泥浆,护壁泥浆采用优质膨润土+增黏剂+纯碱,新鲜泥浆密度宜为1.1~1.15g/cm3,液面低于地平线1m。施工过程中应做好泥浆日常维护管理,测定泥浆密度、黏度、含砂率和胶体率等指标,并及时调整至满足施工要求,确保成孔优质安全。

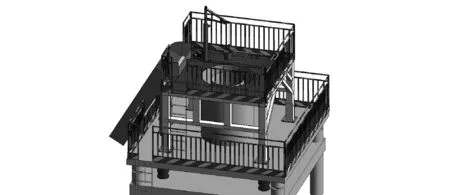

3.7 人工挖孔操作架的设计与应用

将由型钢组成的操作架固定于全套筒全回转钻机上,设置平台且中部预留桩孔洞位置,便于人员操作施工。平台上设置可调节长度的桩孔应急爬梯,便于人员进出桩孔。利用卷扬机、可全角度旋转的吊臂及滑槽等,极大提高人工挖孔出渣效率。

当采用人工挖孔+全回转钻机时,将操作架架设于全回转钻机上,调整平台高度高于钢套筒外露最大高度,因高度限制,每节连接钢套筒长度宜≤3m。

人工挖孔出渣时,旋转吊臂至滑槽范围,倾倒渣土,最终将渣土运送至指定区域,并由挖掘机进行统一清理。基于全套筒全回转钻机的人工挖孔操作架如图2所示。

图2 基于全套筒全回转钻机的人工挖孔操作架

3.8 隧道监测

本区间工程上跨既有地铁11号线, 根据地铁相关管理办法,隧道结构绝对沉降与水平位移容许变形值应≤10mm。为保证11号线运营安全,需布设自动化监测点,监测既有结构顶板、底板、侧墙变形与轨道结构变形等。监测范围包括主要影响区和次要影响区,2倍基坑深度范围内(<30m)为主要影响区,5倍基坑深度范围内(<50m)为次要影响区。主要影响区监测点间距宜≤5m,次要影响区监测点间距宜≤10m。桩基施工过程中,监测频率为2次/d。

4 结语

随着地下隧道交通越来越发达,以及城市建筑大量开发地下空间,逐渐出现新建、扩建建筑桩基紧邻既有地下建(构)筑物,部分建筑存在桩基与地下通道进行微距离作业施工的情况。本工程转换结构灌注桩,在高风险、工期紧的条件下,通过已运营地铁间微距离桩基成孔施工技术提高单桩施工效率,快速完成18根中间排桩的施工,比理论工期节约38d。桩基施工前后地铁隧道结构最大变形仅2.4mm,达到预期控制效果。