复杂地质条件下大直径长螺旋钻孔压灌桩施工效率提升技术

袁 航,谢 曦,浮明明,刘 玮,李乾峰

(中建三局集团有限公司,湖北 武汉 430068)

0 引言

云南省某市区由于深厚的软土层和砂层地质条件,导致大直径桩基成孔缓慢、钢筋笼下放困难,因而尚无大直径长螺旋钻孔压灌桩施工成功的先例。本文针对上述施工难题,提出深厚软土层、砂层地质条件下,大直径长螺旋钻孔压灌桩施工工艺的优化措施,可为类似工程提供参考。

1 工程概况

1.1 桩基概况

本工程桩基础采用长螺旋钻孔压灌桩,有效桩长33m,桩径800mm,桩间距2.4m。桩身采用C30混凝土,以第⑤层砾砂或第⑥层粉砂作为桩端持力层,桩端进入持力层≥2.4m,单桩抗压承载力特征值为1 700kN(见表1)。

表1 项目地层结构及特征

1.2 工程地质与水文地质条件

场地内地下水主要赋存于第四系松散层中的孔隙潜水中,主要受大气降水补给,绝大部分迅速渗入地下,顺地势径流向低洼处排泄,少量以蒸发方式排泄,场区水位埋深为0.4~5.9m,变化幅度4.5m。较小的水位埋深对桩基施工影响较大。

2 试桩施工

2.1 试桩施工过程

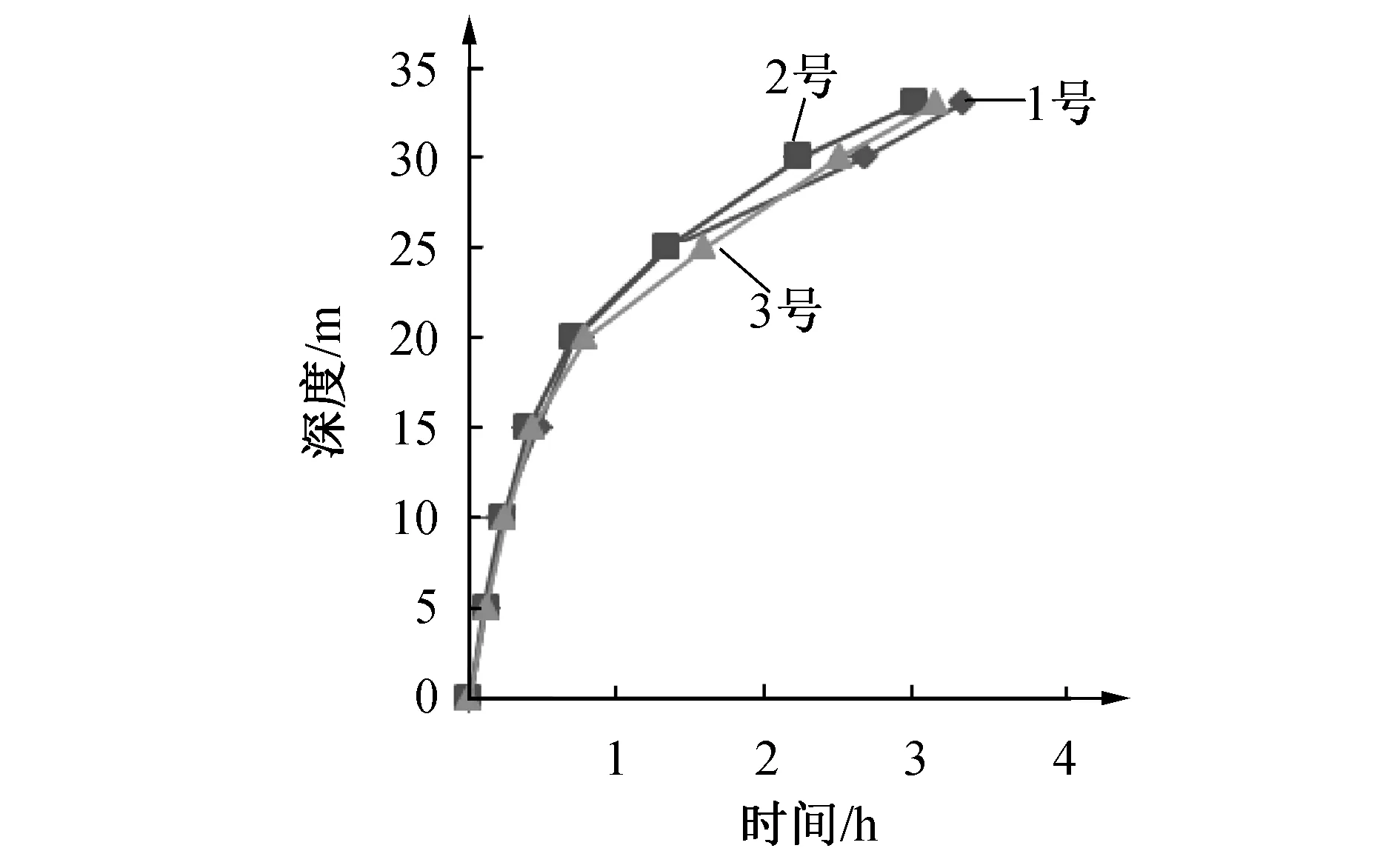

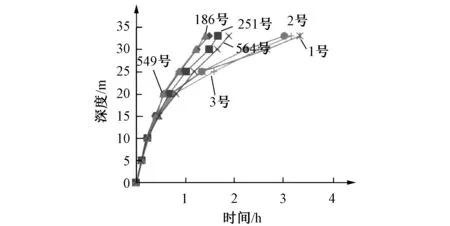

选取3根试桩施工时的桩机成孔数据,绘制成孔深度与时间的关系曲线,如图1所示。

图1 试桩成孔深度-时间关系曲线

1)起始0~20m桩长范围内(软土层),桩机成孔速度快,平均耗时0.8h。最后20~33.5m桩长范围内(砂层),桩机钻进困难,平均耗时2.5h。

2)3根桩混凝土压灌比较顺利,平均耗时0.8h。

3)1号桩钢筋笼下放28.5m,耗时0.75h,其中最后15min内下沉0.5m,终止下放,割断多余钢筋笼;2号桩钢筋笼下放33.5m,耗时0.5h,达到设计要求;3号桩钢筋笼下放15m,耗时0.8h,其后钢筋笼几乎不下沉,终止下放,割断多余钢筋笼。

2.2 试桩结果分析

1)由于本工程处于深厚软土、砂层的复杂地质条件下,长螺旋桩机桩身上部处于深厚软土区域,桩身部位土体可随螺旋叶片顺利返至地表,桩周土体及叶片内土体对螺旋叶片的摩擦阻力小,对钻杆动力消减弱,钻进速度快。当钻杆钻至桩身下部分所处砂层土时,软土经钻杆搅拌并与水结合后,形成具有一定黏度的黏性土,随着钻杆深入,桩周土体及叶片内土体对螺旋叶片的摩擦阻力越来越大,使钻进速度随深度增加快速下降。

2)结合地质勘察报告,钢筋笼难以下放部位均为砂层,受混凝土配合比及桩周砂土的挤密作用,使钢筋笼在砂层土中下放困难且耗时久。

3)相同地质条件下,桩长越长、桩径越大,钻杆螺旋叶片所受桩周土体和叶片内土体的摩擦阻力越大,钻杆掘进力呈指数型下降,钻进时间相应呈指数型增加。

3 桩基设计优化

3.1 原材优选及配合比优化

1)选用粒径0.16~2.5mm的中粗砂,含泥量≤3%,过筛后方可使用。

2)采用质地坚硬、级配良好、含泥量<2%的碎石,最大粒径宜≤16mm。

3)采用P·O 42.5水泥,初凝时间≥45min,终凝时间≤600min。

4)为改善混凝土流动性,加入一定比例的火山灰和减水剂。经商品混凝土公司实验室试配,并在现场试验后确定混凝土最优坍落度为220mm,到场混凝土坍落度≥210mm。混凝土强度等级为C30,配合比(kg/m3)为:水∶水泥∶砂∶石∶火山灰∶缓凝减水剂=180∶385∶892∶870∶757∶9.1,28d抗压强度为37.2MPa。

3.2 结构优化设计

本项目设计要求单桩竖向抗压承载力特征值为1 700kN。经建设单位委托的第三方检测机构检测,1,2,3号试桩单桩竖向抗压承载力特征值分别为2 890,1 850,2 550kN。桩身完整性均为Ⅱ类桩,桩身存在轻微缺陷,不影响桩身结构承载力。

根据桩基施工过程中的问题及试桩检测报告,对钻进困难及钢筋笼难以下放至设计标高的问题,采取如下优化设计。

1)针对性减小桩长 由于场地各土层起伏变化较大,第⑤层砾砂或第⑥层粉砂埋深变化较大,钻杆随掘进深度的增加所受摩阻力急剧增加,钻进速度也急剧下降,且过程中易发生钻杆断裂事故。为提高成孔速度,保证施工质量,根据现场情况,满足以下条件时可减小桩长:①确保桩底进入第⑤层砾砂≥7m,且桩底以下第⑤层厚度≥2.5m;②为直观保证以上要求,同时方便现场施工控制,每个柱下承台至少有1根桩长仍为33m(定义为参照桩),提钻后确定第⑤层的深度,结合钻机钻进工作时间,在同等钻机工作条件下,此承台其余桩长可按上执行;③多柱(墙)下联合承台,参照桩需要多余1根,保证桩距离最近参照桩≤7.5m;④结合勘察报告邻近钻孔土层分布情况,参照桩钻孔时间如出现异常,应及时联系设计院,综合判断是否执行该操作;⑤特别注意,第④层粉砂、第⑤层砾砂、第⑥层粉砂组分相似,仅粒径有所区别,现场提钻后应仔细检查、慎重判断。

2)混凝土变更为C30细石混凝土 受限于施工场地条件,混凝土输送泵距离桩位较远,远距离管道输送混凝土对输送泵的输送能力及混凝土流动性要求较高,另外,钢筋笼底部设置为V字形,钢筋密度较大,大大增加下沉阻力。为降低混凝土压灌及钢筋笼下放难度,将原设计C30普通混凝土变更为C30细石混凝土,坍落度为220mm。

3)减小钢筋笼长度 根据试桩钢筋笼下放情况及检测结果,在桩基容许竖向荷载力范围内,桩身抗压承载力与钢筋笼长度无关,与此地质条件下桩端阻力及桩侧阻力有关,且轴向受压桩中,钢筋笼作为构造钢筋,主要起约束混凝土的作用。

另外,本项目工程桩的桩端阻力承担更大密度的上部荷载,其极限荷载下桩身破坏形式以压屈破坏和整体剪切破坏为主。结合已有理论研究,此桩身破坏截面多在上部桩长2/3范围内,钢筋笼长度亦多为桩长的2/3。同时,GB 50007—2011《建筑地基基础设计规范》有如下说明:①桩基承台下存在淤泥、淤泥质土或液化土层时,配筋长度应穿过淤泥、淤泥质土层或液化土层;②钻孔压灌桩构造钢筋的长度不宜小于桩长的2/3。

综上所述,钢筋笼长度由原设计33m优化为27m(经设计院确认)。

4 施工工艺优化

4.1 施工机械选择

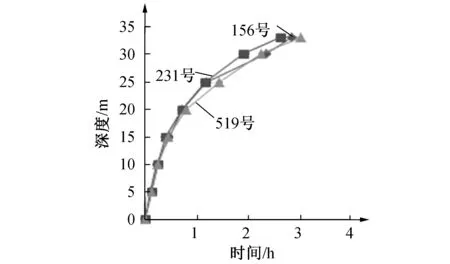

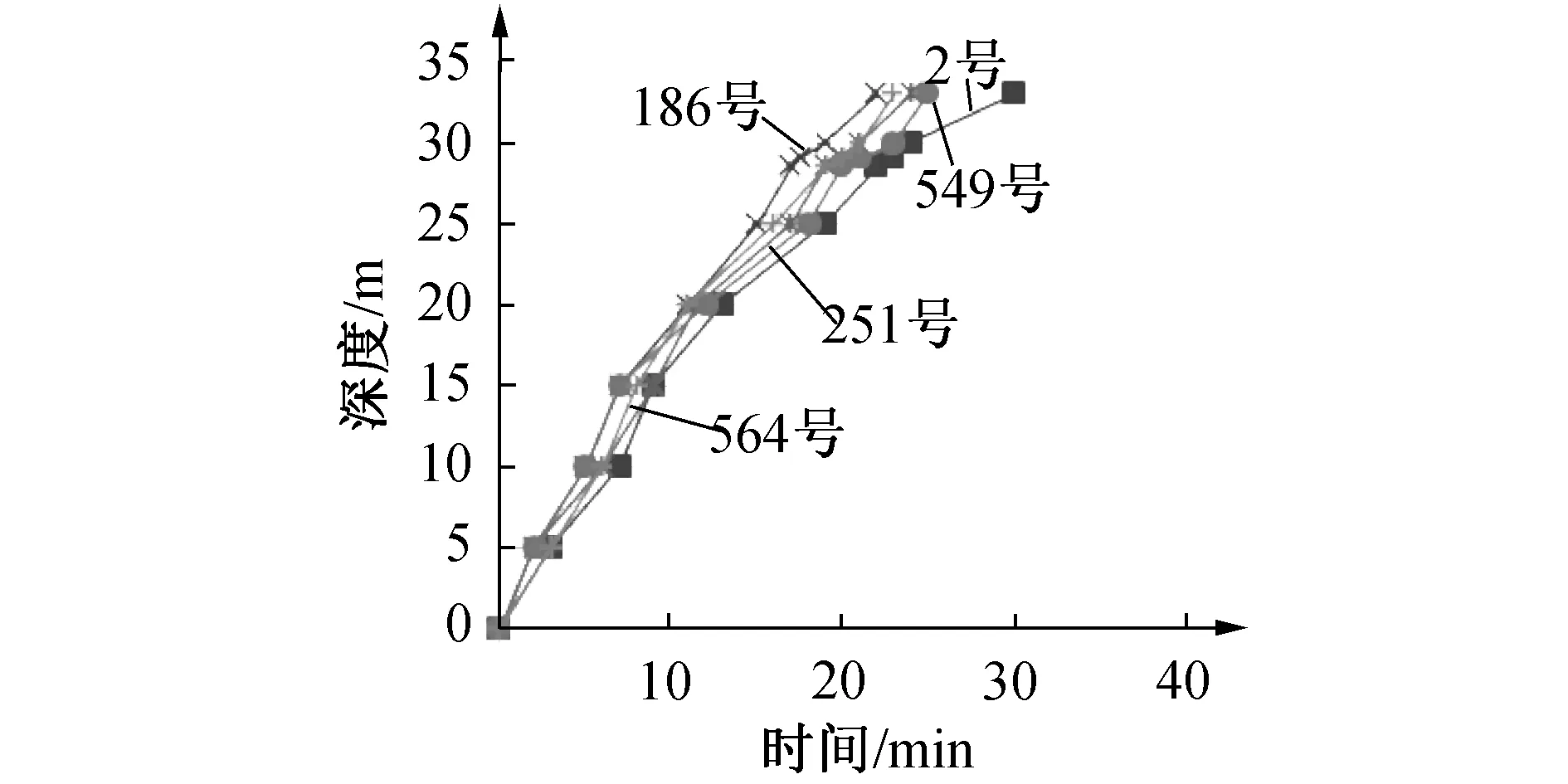

试桩施工时选用JZB150步履式桩机,动力头功率为150kW,当钻杆进入砂层范围时,螺旋钻杆转动速率明显下降,为提高施工效率,采用1台CFGH35全液压长螺旋桩机,动力头功率为180kW,分别在3根试桩附近就近选取156,231,519号工程桩进行钻进,最终成孔深度-时间关系曲线如图2所示。在软土层范围内,2种钻机速率区别不大,但CFGH35桩机螺旋钻杆在砂层中降速相对较少,最后20~33.5m中平均耗时2h,相对更适合在砂层中作业。

图2 优化后成孔深度-时间关系曲线

此外,HBTS60型混凝土输送泵确保远距离连续输送混凝土的能力;2t重30kW振动锤确保钢筋笼最大限度下沉至设计标高;25t汽车式起重机配合插筋导管穿入钢筋笼。

4.2 钻孔

下钻行进中,速度保持平稳,防止钻杆偏位,遇到卡钻、钻机摇晃、偏斜或异常声响时,立即停钻并上报技术部查明原因,提出解决措施。

该地区流塑及软塑状泥炭质土及稍密砂层厚约20m,且地下水位较高,施工过程中易发生塌孔及与相邻施工完成的上根桩串孔现象,导致土体或饱和砂通过连通通道进入桩体,出现断桩、夹层等现象,影响桩身质量,故现场严格采用隔桩跳打方式施工。

4.3 泵送混凝土

钻孔至设计标高后,空转钻机2~3min进行清底,孔底及孔口清理完成后,经项目管理人员及监理人员验收后,将钻具提升200~300mm(避免泵压力损害软管),开始连续泵送高压超流态混凝土,边提升钻杆边压灌混凝土,注意混凝土泵送速度与钻杆提升速度相匹配且提钻速度≤2.0m/min,泵压≥6MPa,确保泵压混凝土量始终大于钻杆上提体积量。若待料时间超过混凝土初凝时间,应与业主及设计院联系,进行补桩。

4.4 压放钢筋笼

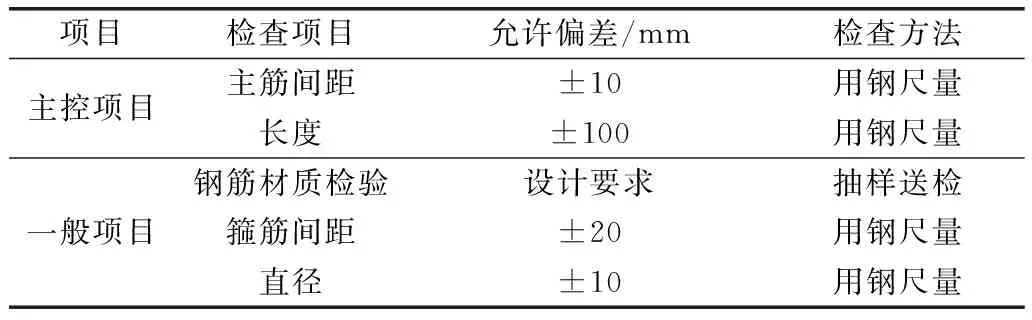

事先检查钢筋笼制作是否符合设计要求,主筋与加劲筋应焊接牢固,钢筋笼底部呈V字形焊接牢固。吊点位置可使用钢管或方木作为扁担,使笼身均匀受力防止变形。钢筋笼制作质量检验标准如表2所示。

表2 钢筋笼制作质量检验标准

先通过法兰盘连接振动锤和导管,利用25t汽车式起重机配合挖机,将导管插入钢筋笼(导管应比钢筋笼长2~3m),并连接钢筋笼与导管,然后利用起重机吊起钢筋笼,对准桩孔中心,钢筋笼在自重作用下缓缓插入桩孔混凝土中,待停止后启动振动锤,并采用静力加压方式连续下插钢筋笼,下笼时控制钢筋笼的垂直度,直至下放至设计标高,然后慢慢拔出导管。此过程中,可在振动锤上增加缆风绳,起重机缓慢下放钢筋笼时,通过缆风绳调节钢筋笼在桩孔内的位置,保证钢筋笼尽量居中。完全拔出导管后,桩顶混凝土面会降低,为保证桩头部分混凝土强度达到设计要求,应及时进行二次补料。

5 成桩效果

5.1 提升施工效率

针对复杂地质条件下大直径长螺旋钻孔压灌桩施工过程中亟需解决的施工难点,应加强现场技术管控,提高施工队伍作业水平,力求施工进展顺利。结合已有施工经验及试桩结果分析研究,从设计、原材料、机械设备及工艺流程等方面采取优化及管控措施,严格按设计变更及相关要求执行成孔、压灌混凝土及下放钢筋笼等工序的过程管控,施工效率提升显著。优化前后桩基成孔深度、钢筋笼下放深度与时间的关系曲线分别如图3,4所示。

图3 优化前后桩基成孔深度-时间关系曲线

图4 优化前后钢筋笼下放深度-时间关系曲线

由图3,4可知,单桩成孔约1.5h,较试桩成孔速度提高近1倍;由于采用流动性更大的细石混凝土,钢筋笼下放速度在各土层中较2号试桩均有所加快,完全下沉至设计标高平均耗时约23min。

5.2 单桩承载力满足要求

根据设计文件及规范要求抽检工程桩,验证单桩承载力是否满足设计要求。分级荷载为设计要求最大加载量3 400kN的1/10(340kN),第1级按2倍分级荷载加载,每级卸载量取加载时分级荷载的2倍。选取58号工程桩静载试验结果绘制相关曲线,如图5所示。

由图5可知,加载至3 400kN时,总沉降量为19.97mm,Q-s曲线平缓,无明显陡降,s-lgt曲线呈平缓规则排列,已达到设计要求的最大加载量,故终止加载。综合分析,该受检桩单桩竖向抗压承载力极限值≥3 400kN。本次检测的6根工程桩均满足设计要求。

图5 静载试验结果

5.3 低应变动力检测符合标准

根据设计文件及JGJ 106—2014《建筑基桩检测技术规范》,抽检195根工程桩检测低应变动力,测定桩身完整性及桩身缺陷程度与位置,Ⅰ类桩178根,占比91.28%;Ⅱ类桩17根,占比8.72%。

6 结语

本文针对深厚软土、砂层中大直径长螺旋钻孔压灌桩施工中桩基成孔缓慢、钢筋笼下放困难等问题,从原材优选、配合比优化、结构优化设计方面提出桩基设计优化措施,并从施工机械选择、钻孔、泵送混凝土、压放钢筋笼方面优化相关施工工艺,显著提高施工效率,保证桩基施工质量,降低施工难度。经工程实施证明该工艺效果良好,经济及社会效益显著。