钢支撑滞后架设对围护结构变形影响数值模拟研究

吴志伟,商国奇 (中铁十六局集团北京轨道交通工程建设有限公司,北京 101100)

1 引言

自20 世纪80 年代,随着我国城市建设的不断深入,出现越来越多的深基坑工程,相关的研究工作逐渐深入,许多学者取得了一些瞩目的成就。在此之后随着计算机技术的发展,出现了大量的商业软件,可用于解决基坑工程中复杂的围护结构、地基土、周边结构的相互作用问题,使得数值分析成为基坑工程分析计算中不可缺少的方法,在此基础上,学者们针对具体的基坑工程进行了数值模拟,取得了大量的成果。在实际施工中因为工期的原因,施工单位在架设钢支撑时往往会滞后架设,这样直接影响施工工序的正常进行,从而对基坑工程产生不利影响。基于此,本文依托合肥地铁黄河路车站基坑工程项目背景,采用有限差分软件FLAC3D 对钢支撑滞后架设的不同工况进行数值模拟,研究钢支撑滞后架设对围护结构侧向变形的影响规律。

2 工程概况及地质条件

黄河路车站主体结构总长158m,标准段结构宽度21.9m,标准段基坑深度为23.11m~23.50m,南侧端头井段基坑深度为24.87m,北侧端头井段基坑深度为 25.44m。 围 护 结 构 选 用Φ1000@1300 钻孔灌注桩排桩,基坑标准段设四道支撑,其中第一道为钢筋混凝土支撑,其余三道支撑为钢支撑,南北两侧端头井段设五道支撑,其中第一道为钢支撑,其余四道支撑为钢支撑,采用明挖法施工,基坑平面布置图如图1 所示。

图1 黄河路站主体基坑平面布置图

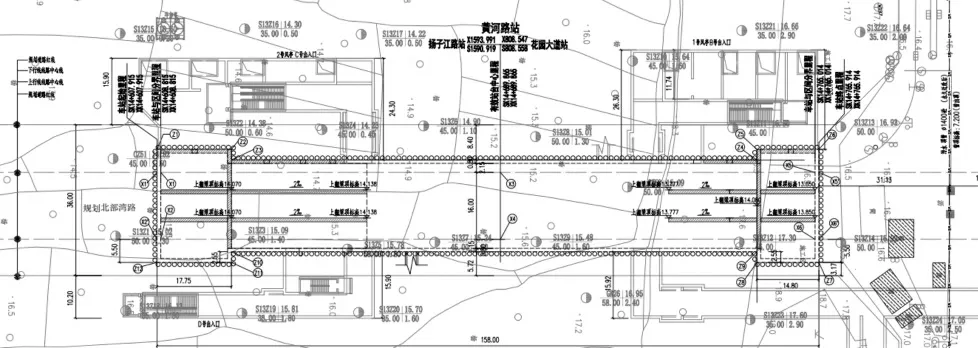

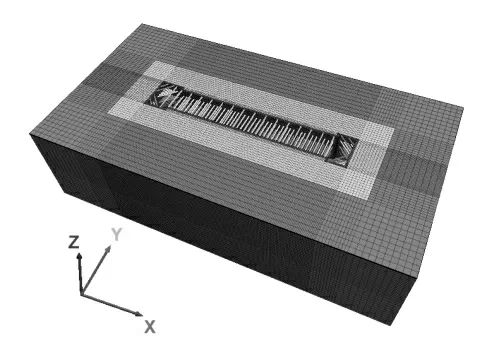

土体参数 表1

根据黄河路站岩土工程勘察报告,车站土体参数,如表1 所示。

地下水主要有上层滞水以及基岩孔隙、裂隙水。浅部地下水主要赋存于人工填土中,以上层滞水为主,水量微弱。勘探期间测得水位埋深为0.20m~3.80m。基岩裂隙水主要赋存于岩石强、中风化带中,本车站基岩孔隙水埋藏较深,层顶埋深48.20m~49.00m。地下水径流形式主要为孔隙间渗流。粘土和全风化岩富水性及透水性较差,连通性差,因此地下水径流一般。

3 计算模型及工况设置

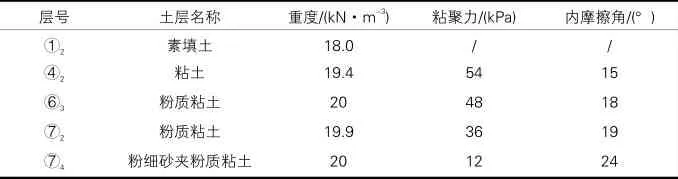

图2 模型网格示意图

模型材料参数 表2

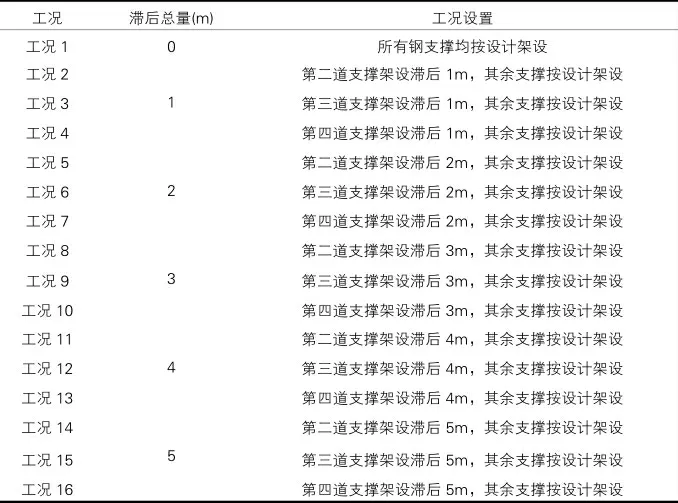

仅有一道钢支撑滞后工况设置 表3

钢支撑架设滞后组合工况设置 表4

3.1 模型建立

模拟基于有限差分软件FLAC3D,以黄河路地铁车站基坑为工程背景建立数值分析模型。土体本构采用莫尔—库伦模型,土体介质均假设为非线性、弹塑性介质材料,模型中土体参数见表1。应用空模型(null)实现土方开挖过程的模拟。根据基坑几何尺寸及开挖对周围环境的影响范围,拟定模型尺寸为280.2m×148.6m×73m(X×Y×Z)。模型共划分为514580 个单元、546256 个节点,模型网格划分如图2 所示。在模型的底部施加竖向约束,在模型的侧面处施加水平约束,模型的顶面为自由面,不施加约束。

模型中排桩深度为37m,冠梁宽为1.5m,高1m。冠梁和排桩都采用实体单元,选取各向同性弹性模型,支撑体系采用beam 结构单元。模型材料参数如表2 所示。

3.2 开挖工况及钢支撑滞后架设状态模拟

模拟基坑开挖的总深度为25m,在标准段共有四道支撑,其中第一道支撑为钢筋混凝土支撑,其余三道支撑为钢支撑,各道支撑之间的间隔均是5m。第一道钢筋混凝土支撑在基坑开挖之前已浇筑养护,所以一般不会出现滞后的情况。由于各道支撑之间的间隔均是5m,因此模拟各道钢支撑在滞后0~5m 时,基坑开挖至设计标高所引起的桩体侧向变形。首先考虑在某一道钢支撑滞后时,其余钢支撑均按设计架设的工况,然后再对各道钢支撑滞后程度进行组合,工况设置见表3 和表4。

4 钢支撑架设滞后对桩体侧向位移影响

4.1 仅有一道钢支撑滞后工况

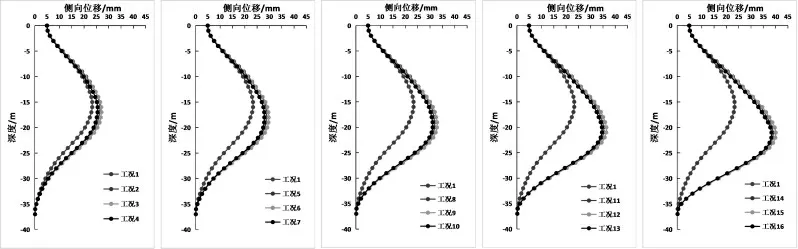

基坑全场钢支撑按一定的滞后量进行架设,在某一道钢支撑滞后时,其余钢支撑均按设计架设,开挖至设计标高,不同钢支撑在相同滞后量下桩体侧向位移如图3 所示。

由图3 可知,不同钢支撑在相同滞后量下,桩体侧向位移的分布形式十分接近,桩体最大侧向位移也十分接近;各工况下,桩体侧向位移均表现为中间大,两端小的分布形式;随着滞后量的增加,桩体侧向位移均随之增加,同时,与按设计架撑的工况相比,桩体侧向位移最大值点位置随着滞后量的增加而下移,但在相同滞后量下,钢支撑位置的不同,对桩体侧向位移最大值及其位置的影响不大。

图3 桩体侧向位移

桩体最大侧向位移 表5

对图3 中各工况下的桩体最大侧向位移进行输出,如表5 所示。以S 表示桩体最大侧向位移值,S表示按设计架撑工况下桩体最大侧向位移值,S=23.4mm,h 表示滞后量。

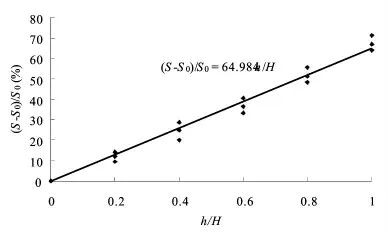

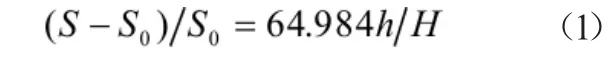

对表5 中不同滞后程度下桩体侧向位移最大值进行归一化处理,如图4 所示。图4 中纵坐标表示桩体最大侧向位移,相较于按设计架撑工况下的变化率。各道支撑沿基坑深度方向的间距H 为5m,则图4 中横坐标表示滞后量对钢支撑间距占比。

图4 滞后量对桩体侧向位移最大值归一化处理

由图4 可知,桩体侧向位移最大值的变化率,随着钢支撑滞后程度的增加呈现线性增加,线性回归方程为

由式(1)可见,滞后程度达到一道钢支撑的高度时,桩体侧向位移最大值增大约65%。

综合分析图3 和图4 可知,桩体侧向位移增量只与滞后程度有关,与滞后支撑的位置无显著关联,与滞后支撑数量也不相关。

4.2 三道钢支撑滞后组合工况

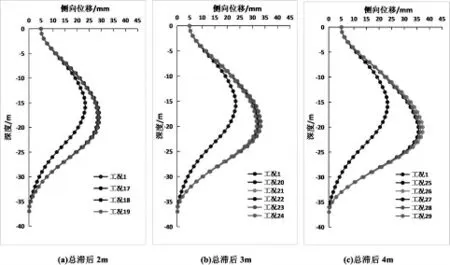

对三道钢支撑滞后程度进行组合,研究各道钢支撑在滞后总量一定的工况下,桩体侧向位移的变化规律,模拟的结果如图5 所示。

图5 不同滞后组合下桩体侧向位移

由图5 可看出,在总滞后程度一定时,桩体侧向位移沿桩体深度方向的分布曲线基本重合,变化规律一致,不同的滞后组合对桩体侧向位移的影响较小。在总滞后程度为2m 时,不同滞后组合下桩体最大侧向位移在28.4mm ~29.1mm 之间。在总滞后程度为3m 时,不同滞后组合下桩体最大侧向位移在31.6mm~33.3mm 之间。在总滞后程度为4m 时,不同滞后组合下桩体最大侧向位移在35.6mm ~37.3mm 之间。随着总滞后程度的增加,桩体侧向位移最大值呈现线性增加的趋势,而在同一总滞后程度下,桩体侧向位移最大值之间的差别不大。

5 总结

①钢支撑未按设计架设对桩体的侧向位移影响显著,桩体侧向位移增量只与滞后总量有关,与滞后支撑的位置无显著关联,与滞后支撑数量也不相关。