不同体系低温无铅玻璃在铜端电极浆料中的应用

任海东,曹秀华,周 锋

(广东风华高新科技股份有限公司,广东肇庆 526020)

引言

多层陶瓷电容(MLCC)端电极用铜导电浆料经浸涂和烧结后形成端电极。端电极浆料早期用的无铅化玻璃粉基本是高温玻璃,烧结温度850℃~950℃。随着电子产品小型化进程的快速发展,电子元器件的小型化和微型化需求凸显,结构紧凑的陶瓷电容器受到青睐,比如便携式摄影机、手机等电子产品就需要更加小型化的MLCC产品[1]。随着MLCC规格越来越小,端电极的烧结温度变得更为敏感,烧结温度过高,易引起端电极与瓷体界面过度反应,产生不均匀应力,导致MLCC在高温高电场作用下可靠性下降。因此端电极浆料用的玻璃粉向低温化方向发展是必然趋势。本研究选择了4种不同体系的低温无铅玻璃粉,将其应用到MLCC铜导电端浆中,并制备成MLCC。研究其在MLCC端电极中应用效果,期待筛选出更为适合的、可在800℃以下烧结的铜电极浆料用无铅玻璃粉。

1 试验

选用如下4种低温无铅玻璃粉开展研究:1#(Bi-B-Si-Na)、2#(B-Zn-Na-Cu)、3#(Si-B-V-K)、4#(Si-B-Al-Li)。具体配方见表1。用模压法在0.5 MPa的压力下,将玻璃粉压成6 mm(φ)×3 mm(H)的纽扣样品。将纽扣样品放在正方形(20 mm×20 mm)X7R陶瓷垫片上,然后放入马弗炉中烧结,以20℃/min升温至烧结温度,分别在740℃和780℃烧结,保温时间10 min,随炉冷却至室温得到740℃和780℃烧结后的纽扣样品,观察烧结状态和测试耐酸性。

表1 配方成分

采用如下配方进行铜浆的制备,铜粉76%,玻璃粉:4%,有机载体:20%。首先,树脂和溶剂在60℃~80℃恒温油浴加热搅拌溶解完全后冷却至室温过滤后得到有机载体;然后将玻璃粉分别与铜粉、有机载体经行星搅拌机搅拌混合均匀;通过三辊轧机研磨,400目滤网过滤制备成铜浆。将铜浆浸涂在多层陶瓷电容器芯片上,分别在740℃和780℃、N2气氛中进行烧结,然后电镀处理,制备成MLCC(0402X/105K100NBE)。

采用德国NETZSCH的STA449F3高温综合热分析仪对玻璃粉进行差热扫描量热分析(DSC)。用10%的盐酸对780℃烧结后纽扣玻璃样品浸泡1 h取出烘干,称量浸泡前后玻璃的重量,通过计算玻璃损失百分比评价玻璃的耐酸性能。用德国蔡司的场发射扫描电镜(型号SUPPA 55 SAPPHIRE)观察用不同玻璃体系制备的铜端电极烧结后表面形貌。对MLCC样品做与端电极及玻璃相关的可靠性试验:包括拉力试验、耐焊接热、加速寿命、三次浸锡。采用日本日置IM3536型号LCR(电桥)测试MLCC的容量和损耗;采用日本鞠水型号TOS105耐压测试仪、日本日置7110型号绝缘电阻测试仪测试绝缘电阻;采用美特斯型号E43.104微机控制电子万能拉力试验机测试电容拉力。

2 结果与讨论

2.1 差热分析

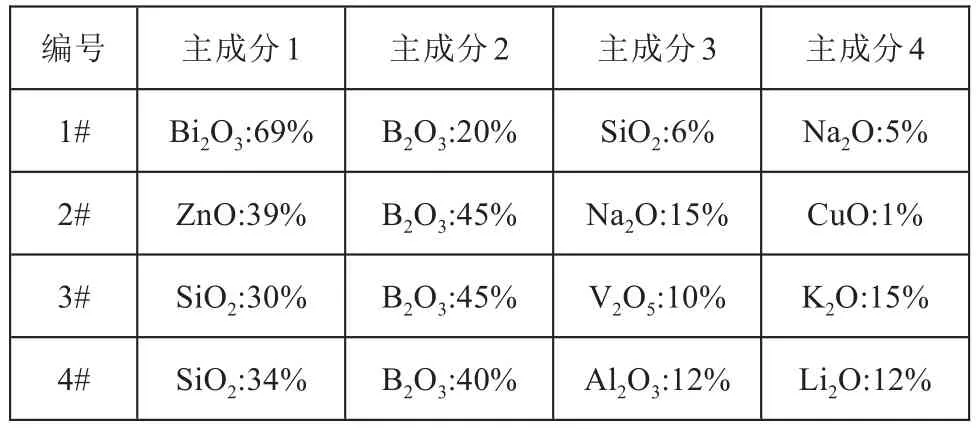

图1是4种低温无铅体系玻璃粉DSC曲线。1#~4#玻璃的软化温度(Tg)依次463℃、487℃、532℃、588℃。1#玻璃在745℃附近出现析晶峰,3#玻璃在793℃附近出现析晶峰,2#和4#玻璃没有明显析晶峰。玻璃析晶又称失透或反玻璃化是指在一定条件下玻璃共混体系释放能量、向晶体转化且最终析出晶体的现象[2]。玻璃析晶时伴有的体积效应会造成玻璃产品外观和质量上的缺陷,同时晶体的存在使玻璃的热稳定性、物理性能、光学性能等一系列的性质发生改变[3]。由于晶体很难具备类似玻璃粉的润湿性和黏度,致使流动性减低,很难更好浸润包覆铜颗粒形成致密的网络状结构[4]。因此本研究更倾向于选择烧结温度低于析晶温度或不发生析晶的玻璃,即选择740℃(<745℃析晶温度)和780℃(<793℃析晶温度)两个烧结温度进行烧结。

图1 4种低温无铅体系玻璃粉DSC曲线

2.2 玻璃纽扣烧结状态分析

表2是玻璃纽扣烧结前后直径比(φ烧后/φ烧前)的数据。经740℃烧结,1#~4#玻璃纽扣直径比分别是2.46、1.92、1.85、1.01;经780 ℃烧结,1#~4#玻璃纽扣分别直径比是>3.33、2.75、2.70、1.52。在相同烧结温度下,1#~4#玻璃粉的纽扣直径比(φ烧后/φ烧前)逐渐减小,说明玻璃需要的烧结温度依次升高,其中2#和3#玻璃烧结温度比较接近。结合2.4研究结果,认为烧后与烧前纽扣直径比的合适范围为1.5~2.5。

表2 玻璃纽扣烧后烧前的直径比

2.3 玻璃耐酸性分析

浆料中的玻璃粉必须在规定的pH值(3~4)镀液中不溶解,要有耐蚀性能。如果这些低熔点的玻璃相被加热的镀液溶解,则会以含水化合物的形式留在镍层下面,致使MLCC的机械性能和电性能变坏[5]。因此在玻璃研制过程中必须进行耐酸性模拟测试。实践经验表明模拟测试玻璃酸蚀损失率小于30%时,玻璃粉基本都能避免电镀液侵蚀。

表3是780℃烧结的纽扣耐酸性测试结果。从表3可知,1#、2#、3#、4#的耐酸性均满足MLCC端电极的要求。其中表现最好的是3#钒系玻璃酸蚀损失率为4.5%,相对差一些的1#铋系玻璃酸蚀损失率为12%。

表3 780℃烧结的纽扣耐酸性测试结果

2.4 铜端电极表面形貌分析

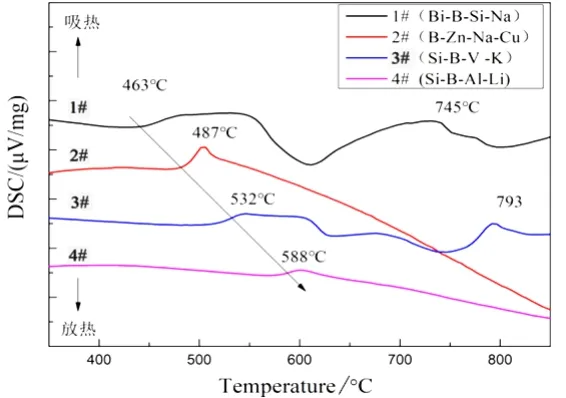

图2是不同玻璃粉制备的MLCC端电极740℃烧结的表面形貌。总体上看,1#~3#样品端电极表面铜粉已致密化烧结,4#样品端电极表面铜粉未完全致密化烧结。端电极表面烧结致密性是一个非常重要的评价参数。如果端电极表面烧结不够致密,电镀液易渗入端电极内部;由于电镀液在外电场作用下有较强的化学腐蚀性,极易在端电极内部形成贯通路径,导致电镀液与瓷体接触,造成MLCC可靠性下降。1#样品端电极表面玻璃分布数量多、颗粒小,表面有少量孔洞,说明玻璃与铜粉之间的润湿性略差或者是添加量偏少。2#样品端电极表面铜与玻璃界限不明显,有明显的烧结纹理,说明2#玻璃与铜粉润湿性很好,并能促进铜粉烧结。3#样品端电极表面玻璃分布数量少,颗粒大,比1#样品的表面更加致密。4#样品端电极表面有大量的孔洞且铜粉颗粒感明显,说明铜粉尚未完全烧结,需要提高烧结温度。

图2 不同玻璃粉制备MLCC端电极740℃烧结表面形貌

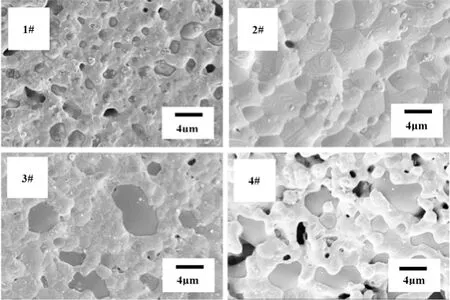

图3是不同玻璃粉制备的MLCC端电极780℃烧结的表面形貌。经780℃温度烧结,1#~3#样品端电极表面存在不同程度玻璃析出,4#样品端电极表面烧结致密、未有明显玻璃析出。玻璃析出是由于烧结温度偏高铜过度收缩,将玻璃从铜表面挤出所致。过多的表面玻璃析出造成镀镍前活化剂对端电极表面的侵蚀平整不够[5],容易产生Ni层电镀不良,铜层及Cu-Ni层的结合不够紧密造成镀后端头附着力偏低和脱镍层现象[6]。因此,端电极浆料烧结过程应避免玻璃析出。1#样品端电极表面玻璃析出较多、颗粒变大;由于780℃超出1#玻璃的析晶温度745℃,端电极表面观察到明显析晶现象。2#样品端电极表面有少量玻璃析出,铜电极表面状态依然保持较好,侧面反映2#玻璃的烧结工艺窗口更宽。3#样品端电极表面玻璃析出也较多,说明烧结温度偏高。4#样品电极表面铜粉烧结致密,玻璃无明显析出,认为4#样品的合适烧结温度为780℃或略高。

图3 不同玻璃粉制备MLCC端电极780℃烧结表面形貌

总体上看,端电极表面烧结效果评价:2#(740 ℃)>3#(740 ℃)>4#(780 ℃)>1#(740 ℃)。其中1#~3#玻璃适合的烧结温度在740℃附近,4#玻璃适合的烧结温度为780℃,其中2#玻璃的烧结工艺窗口相对较宽。

2.5 附着力测试

图4是采用不同玻璃粉制备MLCC端电极的附着力。在740℃烧结条件下,1#~4#样品测得的附着力分别是2.1LB、3.7LB、3.5LB、0.9LB;在780℃烧结条件下,1#~4#样品测得的附着力分别是2.5LB、4.1LB、3.7LB、4.3LB。MLCC产品检验规定附着力大于1.5LB判定端电极附着力合格,因此除在740℃烧结的4#产品外,其余产品均满足MLCC端电极对玻璃的附着力要求。4#产品740℃烧结的附着力不合格(0.9LB),说明未完全烧结,适合的烧结温度是780℃附近。

图4 不同玻璃粉制备MLCC端电极的附着力

铜电极的附着力主要来自于玻璃粉对基板(BaTiO3)和铜的润湿效果,而烧结温度可以影响玻璃粉的润湿效果[7]。适当提高烧结温度,1~4#样品的MLCC端电极的附着力均不同程度增加。4种玻璃提供的附着力趋势是4#>2#>3#>1#,且均满足MLCC端电极对玻璃的附着力要求,实践中可以根据各类MLCC产品要求,选择合适的玻璃粉制备MLCC端电极浆料。

2.6 MLCC性能测试

表4是MLCC性能测试结果。由表4可见,740℃烧结的1#~4#产品的电性能均合格,780℃烧结4#样品性能合格。780℃烧结1#、2#、3#产品的电性能不合格。不合格的主要表现是出现不同程度的开裂、裂纹、IR下降等。通常出现这类不合格的原因较多,但与铜浆相关的解释是:较高的烧结温度下端电极收缩过大、玻璃与陶瓷反应过于剧烈,导致MLCC端电极与瓷体连接处产生过多不均匀应力;在高温、高电压等极端条件下,应力来不及均匀释放,造成MLCC在局部结构上不同程度破坏并引起电性能恶化。

表4 MLCC性能测试结果

3 结论

在合适的烧结温度下,1#(Bi-B-Si-Na)、2#(BZn-Na-Cu)、3#(Si-B-V-K)、4#(Si-B-Al-Li)四种玻璃均可以满足800℃以下的低温烧结要求,并能提供良好的耐酸性、致密的端电极表面、高的端电极附着力及合格的MLCC电性能。其中1#~3#玻璃适合的烧结温度是740℃,4#玻璃适合的烧结温度是780℃。其中2#(B-Zn-Na-Cu)的铜表面烧结致密性最好、综合性能最优。另外,选择玻璃粉的烧结温度时,可参考玻璃纽扣烧后、烧前直径比这一参数,数值落在1.5~2.5范围对应的温度会比较合适。