基于Petri模型和Flexsim仿真的穴播器装配线规划研究*

张 惠 , 李西洋 , 坎 杂 , 李志勇 , 马永平

(1. 石河子大学,新疆 石河子 832003;2.石河子市鑫昌盛农机有限公司,新疆 石河子 832003)

0 引言

农机产品季节性的特点加剧了企业间的竞争,尤其是对中小型农机制造企业,如何在有限的时间内高效生产并降低生产成本,是企业亟待研究解决的问题。装配线技术已成功应用于汽车、变压器、减速箱等产品。姚宝天等基于轴承装配工艺,设计了轮对轴箱轴承智能装配线[1]。王锐等设计了一条行星减速器装配生产线[2]。叶洪飞提出基于可视化仿真技术研究汽车装配线,据仿真结果来确定生产线的技术参数以决定生产[3]。潘春荣等将可视化仿真技术与程序分析法和作业分析法相结合,用于解决某变压器生产线存在的平衡性差和产量不足等问题[4]。

2019年新疆生产建设兵团农作物精量半精量播种面积1 792.73万亩,较上年增长23.36%[5]。鸭嘴式机械精量播种器作为实现精量播种的关键装备,生产质量和效率直接影响着播种的质量和效率。针对传统的鸭嘴式机械精量播种器单人单产品装配现状,本文提出采用混流装配线技术形式,满足不同系列鸭嘴式机械精量播种器装配要求,以提高装配效率和装配质量。

1 基于Petri网的穴播器装配工艺规划

1.1 问题描述

XCS公司是一家农机装备制造公司,其生产的鸭嘴式机械精量穴播器为公司的主营产品。生产的穴播器型号有十穴、十一穴、十二穴、十三穴、十四穴、十五穴,该公司的机械式穴播器生产采用备货模式,穴播器的装配未形成流水线模式。由于穴播器的需求季节性强,该公司生产计划期为138天,实际生产过程中无法准确获取穴播器的日产量,且在生产计划期内无法满足生产大纲的需求,对紧急订单也无法及时调整满足其需要等。因此,设计一条符合生产实际的高效穴播器混流装配线有助于XCS公司提高生产效率,对于提升穴播器市场占有率具有重要的意义。

1.2 最低合理作业元素划分

在绘制Petri模型前需要对穴播器的装配作业工艺进行梳理,对XCS公司生产的6种型号穴播器进行最低合理作业元素划分,即将逻辑上不可分割,且必须由同一人在同一工位完成的系列动作单元组合在一起,作为一个作业要素进行研究。最低合理作业元素的划分结果如表1所示。

表1 最低合理作业元素划分

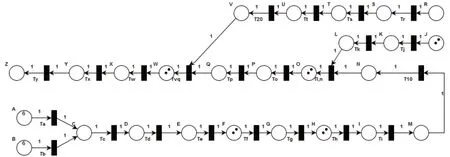

1.3 穴播器装配工艺Petri模型建立

Petri 网是一种图形表示的数学工具,利用库所、有限弧、变迁和令牌等元素,描述分析连续系统和离散系统生产的实际运行过程,具有直观易懂的特点,于1986年由德国Carl Adam Petri 博士提出[6]。各型号穴播器在装配线上的加工工序相同,但装配时间不同,且安装部件有所不同,本文所建立的总装配线系统的 Petri 网模型,用于描述穴播器装配过程中各作业元素装配顺序之间的逻辑关系,在穴播器装配工艺中,库所集A-Z 表示各工序的准备状态,如插块和主块到位、动定嘴到位等,用〇表示,内部的黑点为托肯,表示工序所需部件的种类,黑点数大于5用数字表示,等于1时省略;变迁集T 表示变迁(即工序完成);库所集与变迁集之间的有向弧线表示部件或半成品的流程方向,线上的数字为令牌数,即为1时表示工件数为1就能激发变迁。使用PIPE软件绘制的Petri模型如图1所示。

图1 鸭嘴式机械精量穴播器装配工艺Petri模型

1.4 装配节拍确定

节拍是指在稳定生产情况下装配出一个产品所需要的时间。由于穴播器混流装配线需要同时混合生产6种穴播器,因此无法确定某一种穴播器的具体节拍,需计算计划期内全部穴播器的平均节拍,混流装配线平均节拍计算公式为:

式中:Ct为混流装配线的平均节拍;Tj为计划期内的有效工作时间;Qi为计划期内i产品的计划产量;n为混流装配线上产品种类数。

鸭嘴式机械精量穴播器的计划生产期为138d,每天的有效工作时间为7.5h,十穴、十一穴、十二穴、十三穴、十四穴、十五穴穴播器的生产量分别为: 2 000件、2 500件、3 000件、5 000件、4 000件、3 500件。代入式1中可得:Ct=186s。

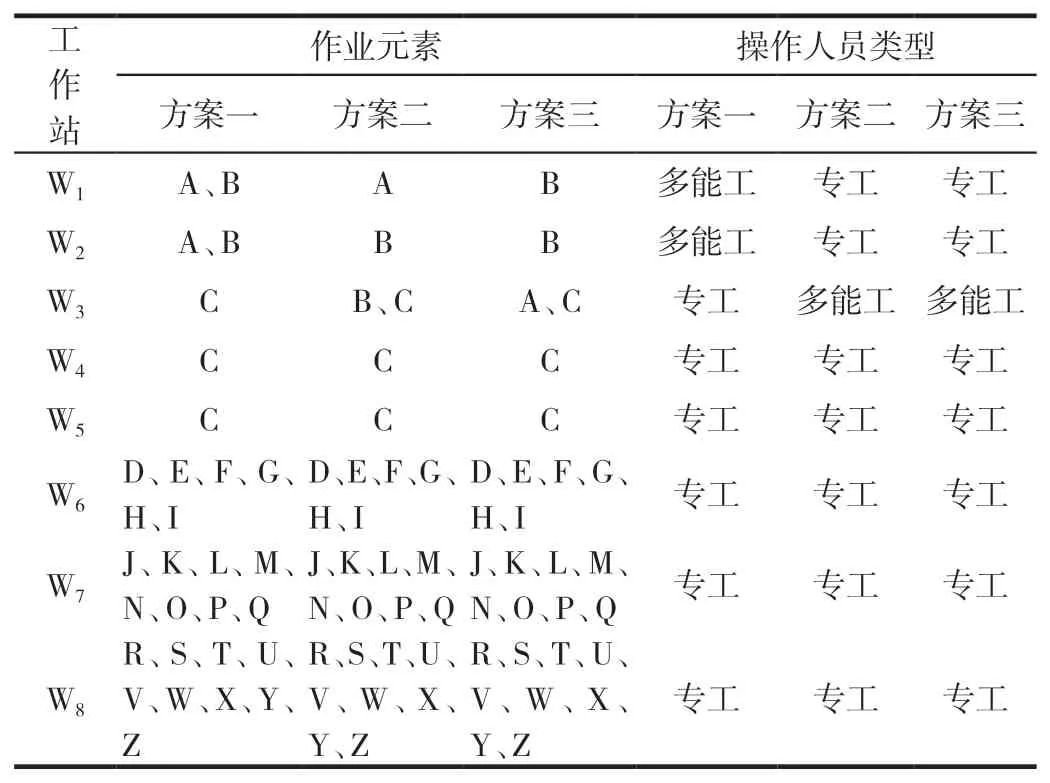

1.5 穴播器装配线工位划分

根据装配节拍,工位的划分有三种方案,三种方案的共同点在于W4、W5、W6、W7、W8作业元素相同。差异在于W1、W2、W3作业元素不同,具体表现为方案一:作业元素A和B位于2个相同的并行工作站W1、W2,操作人员为多能工,W3作业元素为C,操作人员为专工;方案二:作业元素A、B分别位于不同的工作站W1、W2,再配置一个多能工工作站W3,作业元素为B和C;方案三:W1、W2的作业元素为B和C,在配置一个多能工工作站W3,完成作业元素A和C的操作。具体的划分及所需操作人员类型如表2 所示。

2 基于Flexsim的穴播器装配线建模仿真

Flexsim 软件可在约束条件下模拟装配线的运行情况,使用软件中的实体(Item)、发生器(Source)、合成器(Combiner )、操作员(Operator)、传送带(Conveyer)、缓存区分别映射实际生产中的穴播器、原材料库、装配工位、装配员、装配线线体、线边暂存区,通过设置发生器的到达方式和“触发器”、引用全局表、设置合成器的“合成清单”和“加工时间”等,实现6种穴播器在装配线的混流生产。通过设置任务分配器,实现对操作员的动态调度,实现多能工的仿真,结合dashboard、仿真报告表、实验器等,统计分析各工位的状态、各型号产品的产出量、在制品数量等相关数据,直观、形象地为企业提供装配线设计方案的性能,以便企业能够以更短的时间和最小的成本验证和优化装配线设计方案。

表2 工位划分及操作人员类型

约束条件如下:

1)装配线同时装配6种不同规格型号的穴播器,各型号穴播器具有相似的结构和工艺,但规格和型号不同;

2)穴播器在装配线上是连续、混流非成批且循环投入,投放速率为装配节拍时间186s;

3)每种型号穴播器的工位工时是个常数,不同型号的穴播器在同一工位工时可能不同;

4)不同型号穴播器的作业元素之间的优先装配关系是确定的且一致;

5)装配线上各工位零部件供应充足,不存在因零部件配送导致的停工。

2.1 三种设计方案仿真分析

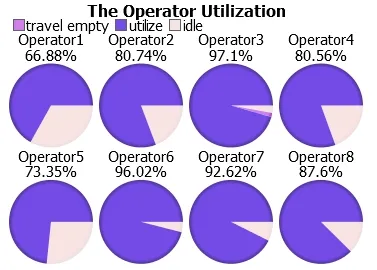

通过仿真设计,去除准备时间外,工人的有效工作时间为7.5h,根据企业的生产计划期,设置模型终止时间为3 726 000s,模拟装配线生产情况,方案一、二、三的装配系统输出分别18 798件、20 090件、16 937件。统计操作人员的利用率如图2所示。

分析三个方案的操作人员利用率:方案一,操作人员最高利用率为100%,最低利用率为57.94%,操作人员利用率低于60%的人员有2人,操作人员平均利用率为79.79%;方案二,操作人员最高利用率为99.9%,最低利用率为47.3%,操作人员利用率低于60%的人员有2人,操作人员平均利用率为85.89%;方案三,操作人员最高利用率为98.8%,最低利用率为67.02%,操作人员平均利用率为71.91%。由此可知,方案二的操作人员平均利用率最高,方案一次之,方案三最差,且方案一和方案三的操作人员忙闲波动率较高,反映出这两个方案中不同操作人员间的忙闲不均且差异较大,这样不易于企业管理。相较之下,方案二更为合适。

图2 三种方案操作人员的利用率

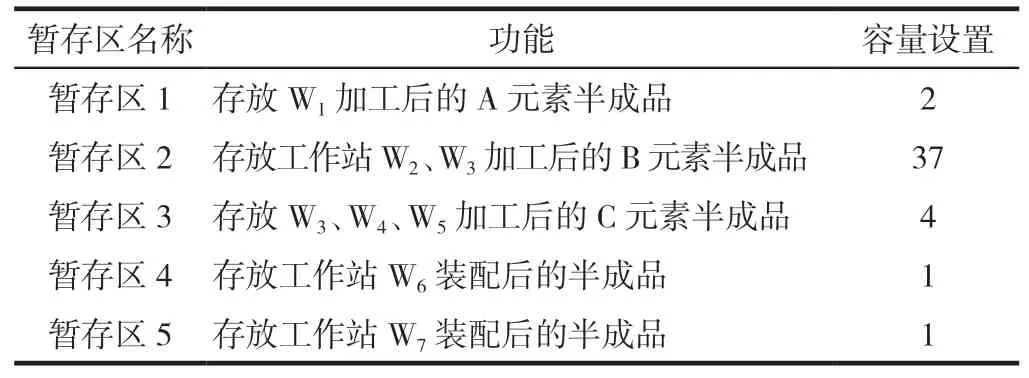

2.2 线边暂存区容量设置研究

以方案二为基础进行建模,设置线边暂存区如表3所示,分别统计无线边暂存区和设置线边暂存区(无限容量)时,装配线在整个生产计划期内的产出量分别为20 090件、20 441件。实际生产中线边暂存区不可能无限容量,暂存区的恰当容量既可保证装配线的有序顺畅生产,又可提高装配区域的利用率。为得到暂存区的容量,统计一个工作日运行过程中线边各暂存区的存放半成品的数量,如表3所示,并以此作为线边暂存区的容量。统计配置有限容量暂存区的装配线系统产出量,在整个生产计划期内的穴播器产出量为20 441件,验证了暂存区容量设置的有效性。

表3 线边暂存区功能表

分别统计装配线无暂存区和有限暂存区时,装配线在一个工作日运行过程中操作人员的工作状态,如图3、图4所示。设置线边有限暂存区后,操作人员平均利用率也由原来的85.89%提高至88.86%,利用率提高比较明显的是操作人员2、操作人员3、操作人员4、操作人员5,只有操作人员1的利用率较低,但该工位位于装配线初始工位,企业可根据实际需求,在不影响装配线生产的前提下,适当安排其他工作任务,以提高利用率。

2.3 最优装配线设计方案平衡率分析

通常把装配线上生产耗时最多的环节叫做瓶颈工序,瓶颈工序限制了一个周期时间的产出速度,影响了其他工序生产能力的发挥。划分装配线作业元素,考虑工位间的作业平衡,用装配线平衡率(E)作为评价指标。混流装配线平衡率计算公式:

图3 无暂存区装配线操作人员的工作状态

图4 有限暂存区装配线操作人员的工作状态

式中:i产品的种类,i=1,2,…,n;n=6;N工作站数;Ti装配一件i产品需要的时间;Si产品组计划期内的装配数量;Mi为i类产品的瓶颈工作时间。

将各参数代入式(2)中,可得此混流装配线的平衡率E=86.09%,由装配线平衡效果优劣的评价标准可知,穴播器混流装配线效果为良。

3 结论

穴播器混流装配线的设计对于农机制造企业提高生产效率和科学化管理水平具有重要的意义,本文以XCS公司生产的鸭嘴式机械精量穴播器为研究对象,基于Petri网建立穴播器装配工艺静态模型,根据生产大纲计算所得生产节拍为186s,针对多能工使用情况,设计3种装配线工位划分方案,通过Flexsim仿真研究,选择方案二并进行线边暂存区容量设计,最终设计的最优方案生产计划期内装配线输出量为20 441件,操作人员平均利用率为88.86%。验证装配线的平衡率为86.09%。