小型阀控式铅酸蓄电池端子爬酸与过程控制研究

马永涛,王宁,李猛,牛道祥,肖峰,王军

(安徽力普拉斯电源技术有限公司,安徽 淮北 235100)

0 引言

小型阀控式铅酸蓄电池多应用于应急灯照明系统、便携式仪器、玩具车、电动工具等。随着小型阀控式铅酸蓄电池的广泛应用,客户对其端子的密封性能要求更加苛刻。笔者通过对小型阀控式铅酸蓄电池端子密封结构和爬酸机理的研究,从结构设计及制造过程逐层分析产生端子爬酸的原因,提出了对应的控制方法,达到提高产品品质的目的。

1 端子爬酸产生机理

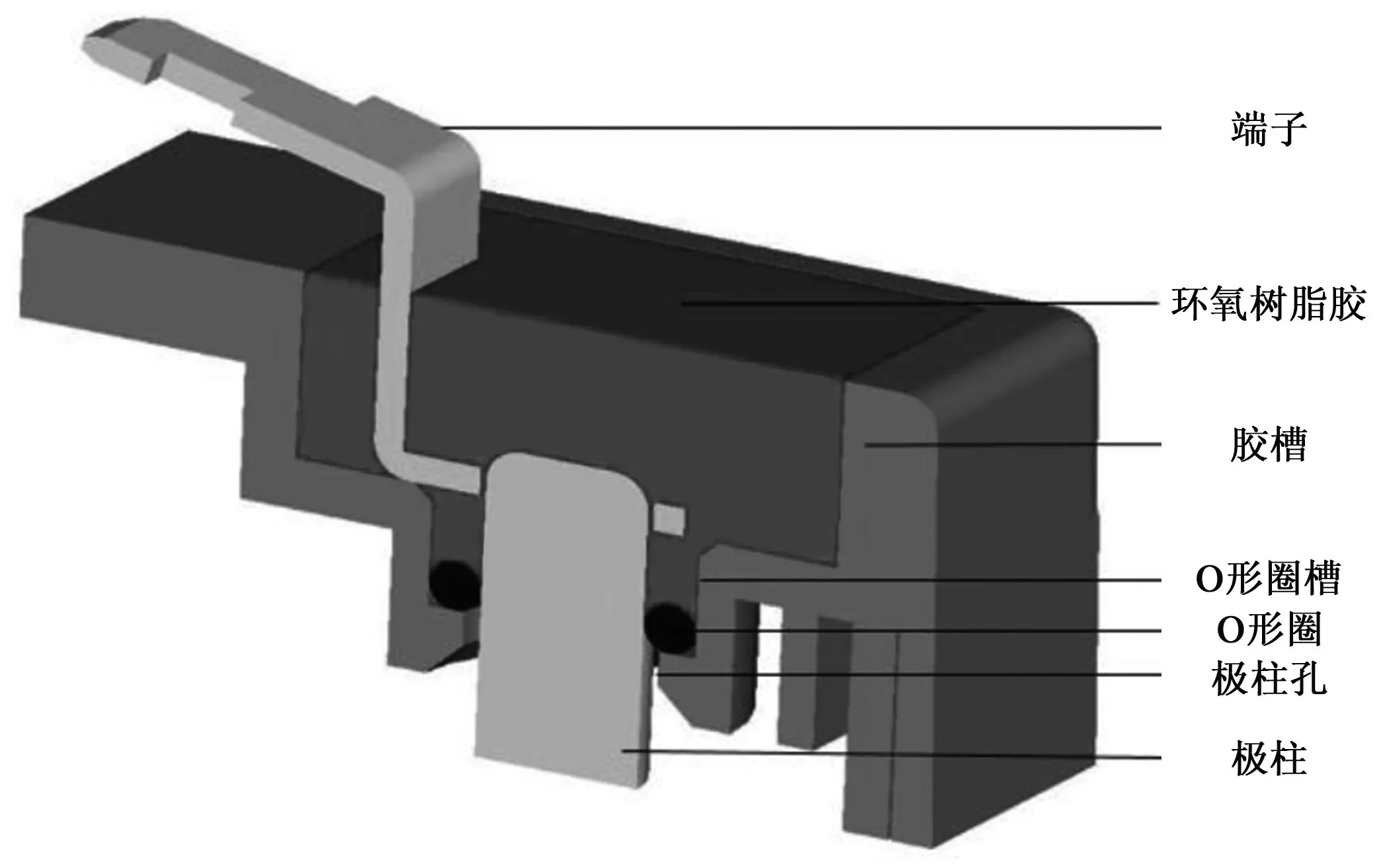

小型阀控式铅酸蓄电池的端子爬酸是指,采用极柱与 O 形圈及环氧树脂胶密封结构的电池,由于设计或在生产、使用过程中因为密封存在问题,经过充放电之后,在电池内部气压作用下,有电解液从极柱密封处沿着极柱不断往上爬出,最终沿着端子与环氧树脂胶结合位置渗出,产生漏液的现象[1]。如图 1 所示,端子爬酸就是电解液沿着极柱,往上爬越过 O 形圈及环氧树脂胶,最终沿着端子渗透到端子外,产生漏液问题。

图1 小型阀控式密封铅酸蓄电池端子结构示意图

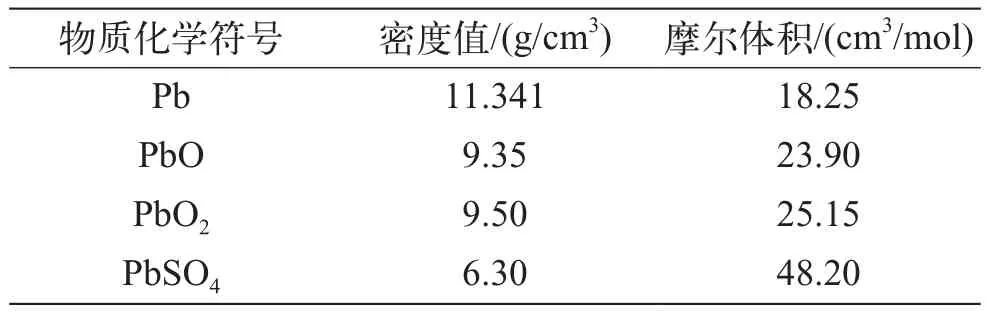

根据铅酸蓄电池双极硫酸盐化理论,在放电过程中正极由 PbO2转化为 PbSO4,同时负极由 Pb 转化为 PbSO4,而在充电过程中,正极由 PbSO4转化为 PbO2,同时负极由 PbSO4转化为 Pb[2]。充放电的过程中,在蓄电池的正、负极,由于反应前后生成的产物不同,物质的体积发生了变化。由表 1 中正负极物质的密度可知[3],随着产物密度的增大,体积减小。负极上 Pb—PbSO4—Pb 转变的过程中,负极体积在放电时由小变大,充电时又由大变小,前后体积变化很大,所以铅酸蓄电池的负极端子更容易发生爬酸。相对负极来说,正极的体积变化小一些,产生端子爬酸的风险也小。

表1 正、负极物质的密度

2 结构设计导致端子爬酸的因素及控制方法

2.1 极柱尺寸的设计

铅酸蓄电池的极柱主要起将电池内部与外部连接的作用(参见图 1)。极柱的直径根据设计的电池可承载最大电流先被确定下来,一般按照5 A/mm2最大承载电流核算。极柱的形状主要为圆柱或圆台形。采用烧焊的电池主要采用圆柱形极柱,只在极柱头部做一定的倒角。采用铸焊的电池极柱,为了便于脱模一般设计为圆台形,而且极柱斜度的角度以不大于 6°为宜。这样既能保证顺利脱模,又能避免出现塞 O 形圈时 O 形圈容易被挤压翘起等密封不良现象。

极柱的高度取决于极柱与端子的配合。端子底部设计有预留极柱穿出的孔。极柱的高度需确保极柱头部穿出端子孔,且以露出端子孔平面 1~3 mm为宜。如果极柱露出太少或未漏出,焊接极柱与端子时就需要多加锡。焊锡多容易堵塞极柱孔,而且端子也容易出现虚假焊。极柱露出太多不仅浪费成本,而且也会产生焊接铅量多堵塞极柱孔的问题。

2.2 极柱与极柱孔及端子孔的配合设计

极柱的尺寸设计好之后,要确定极柱与 ABS电池盖极柱孔及极柱与端子孔的配合。

对于极柱与电池盖极柱孔的配合,应根据极柱的直径,让极柱孔直径比极柱直径大 0.7~0.9 mm(一般取下限值)。如果极柱与电池盖极柱孔之间的间隙过大,而 O 形圈密封不住,滴加环氧树脂胶时就会漏胶,同时增加端子爬酸的风险。如果设计间隙过小,封盖时电池盖与极柱很容易产生干涉,既不便于封盖,又容易将极柱表面刮伤或将极柱压变形,同样会增加端子爬酸的风险。

对于极柱与端子孔的尺寸配合,根据极柱头部需要穿出端子孔表面 1~3 mm 的设计要求,端子孔的直径应依据极柱与端子孔表面平齐位置的极柱直径来设计。一般设计端子孔直径比与端子孔表面平齐位置的极柱直径大 0.4~0.6 mm。如果设计间隙过大,焊接时就会严重漏锡,堵塞端子下部极柱孔的空隙。如果设计间隙过小,端子与极柱配合要求极高,极柱的位置需要十分精确,就会大大增加生产制造过程控制的难度[4]。

2.3 极柱与 O 形圈的配合设计

极柱与 O 形圈的配合设计是端子密封的关键[5]。O 形圈材质目前多是三元乙丙橡胶。三元乙丙橡胶由于具有高拉伸强度,低形变和良好的耐热、耐酸碱性,而广泛用于密封用途。极柱与 O 形圈的配合需要从 O 形圈内径与截面直径为综合考虑。小型阀控式铅酸蓄电池根据生产需要一般选用截面直径2.5~3.5 mm 的 O 形圈。O 形圈的内径与极柱直径的配合关系,应根据 O 形圈的内径被扩张量的 1/2与 O 形圈原截面直径的比值来衡量。将 O 形圈套到极柱上,极柱的直径即 O 形圈被扩张后的内径。此比值保持在 20 %~30 % 为宜,否则太大或太小都会影响 O 形圈的密封效果,容易产生端子爬酸。

2.4 O 形圈与 O 形圈槽的配合设计

O 型圈与 O 形圈槽的配合与 O 形圈的外径密切相关。O 形圈的内径、截面直径确定后,外径即等于内径与两倍截面直径之和。O 形圈槽的直径应根据扩张后 O 形圈被 O 形圈槽压缩的量与扩张后 O形圈的截面直径比值来确定。此比值保持在 30 %~40 % 为宜,否则太大或太小同样会影响 O 形圈的密封效果,容易产生端子爬酸。

3 制造过程导致端子爬酸因素及控制方法

3.1 极柱质量的影响及控制

极柱的质量好坏对能否引起端子爬酸至关重要。用浇铸的极柱烧焊时,要避免极柱上有气孔、毛刺、缺损、氧化等问题。浇铸极柱的质量比较好控制,可以通过对模具增加排气槽、水冷却管路及喷脱模剂等措施解决。同时,为了避免浇铸好的极柱氧化,一般将使用时效控制在 3 d 以内为宜。

铸焊的极柱质量问题是引起端子爬酸比较常见的因素。铸焊过程中底模模腔内沾染有污垢,脱模不畅,或脱模剂喷涂过厚等,都会造成极柱表面有缺损或有纹路,不光滑,高度不够或直径偏小。这样的极柱与 O 形圈配合不紧密,是导致端子爬酸的主要因素[6]。在铸焊过程中对极柱质量的监控至关重要,必须进行首件检验确认。生产时将前两模作为空模,把模腔的极柱取出,测量极柱的尺寸并检查成型状况,确认合格再批量生产,并且定时监控极柱的质量。测量的极柱直径与设计尺寸会存在一定的偏差。根据经验总结,允许正偏差 0.1 mm,负偏差 0.2 mm。偏差不宜过大,否则影响后续操作,而且会加大端子爬酸的风险。

3.2 塞 O 形圈质量的影响及控制

电池封盖后,需要在电池盖的塞 O 形圈槽位置塞上 O 形圈以形成密封作用。塞 O 形圈的过程中必须确保将 O 形圈塞到位,不允许有 O 形圈翘起、破损、断裂的情况,同时不能对极柱造成损伤。比较常见的塞 O 形圈的工具有气动或电动的。使用的工具与 O 形圈接触部位要光滑,不能太锋利或有毛刺,否则很容易对 O 形圈造成损伤。一般塞好 O 形圈后就可以焊接端子,但是有些厂家为了进一步提高密封性,会在 O 形圈的表面薄薄地加一层极柱胶,然后再焊接端子。此操作经过验证的确可以提高密封性。

3.3 焊接端子质量的影响及控制

焊接端子质量的好坏是能否引起电池端子爬酸的一个重要的因素。端子焊接的好坏在排除人的因素后取决于端子与极柱的配合。如前文中所提到的,一方面是极柱与端子孔的间隙,另一方面是极柱头部露出端子孔表面的高度。当间隙和高度符合要求时,焊接端子的焊点光滑、圆润饱满,添加的焊锡丝少,焊接时间短,很容易焊好;当间隙和高度不符合要求时,端子焊接的焊点粗糙,表面凹陷,漏锡,添加的焊锡也多,焊接时间长,比较难焊好,不但费时费力,而且质量也没有保证。特别是,极柱与端子孔的间隙大造成焊接漏锡,最容易引起端子爬酸。因为焊接漏锡,锡液将端子孔下部与 O 形圈上部的空间填充,导致滴加的环氧树脂胶无法完全覆盖 O 形圈表面,使极柱的密封性大大降低,导致充放电过程中容易产生端子爬酸的问题。

3.4 环氧树脂胶质量的影响及控制

环氧树脂胶的作用主要是将极柱、端子及 ABS胶槽四周进行密封,同时标识出电池的正负极性。一般,有只使用色胶一种进行密封的,也有使用底胶和色胶两种胶密封的,可以根据实际需要采用不同的方式。

使用环氧树脂胶时必须保证配比的正确,否则会导致胶不固化,局部固化,或者即使固化但硬度低的问题,起不到密封作用。使用时采用称重的方法确认配比,同时可以采用微波炉做快速胶样,测试硬度。配好胶水后要在 15~20 min 可使用时间内用完,避免胶水发热变质[7]。环氧树脂胶要用 60 ℃高温固化 1.5~2 h,不宜采用常温自然固化。常温自然固化的胶与高温固化的胶成型不同:撬开常温自然固化的胶,可发现内部多呈粉末状,结合力差;而撬开高温固化的胶水,可发现内部呈片状,结合力非常好。胶水固化冷却后硬度值要达到 80以上。另外,环氧树脂胶水的剪切强度是一项重要的指标,一般要达到 4 N/mm2[8]。这样的环氧树脂胶与极柱、端子、ABS 的粘附性好,结合力强,可以大大降低端子爬酸的风险。

3.5 充放电连接件质量的影响及控制

小型阀控式铅酸蓄电池生产过程中一般采用线夹或直接使用插拔式连接线连接充放电。线夹或者连接线的接头材质对是否会引起端子爬酸的影响非常大。通常采用纯铜(H62)或纯铜表面镀镍材质的(这种导电性好),绝对不能使用铁制或者不锈钢材质的(此种材质连接件导电性差,内阻大,大电流放电过程中会导致端子根部发热,损坏端子与O 形圈、环氧树脂胶的结合面,破坏密封性,直接导致端子爬酸)。对充放电连接件可以采用 20 A 的电流放电 10 min 的方法进行检验。放电过程中,温度不超过 60 ℃ 的连接件可以正常使用。连接件温度越低说明其导电性越好,发热少。对于温度超过 60℃ 的连接件,之后温度会急剧上升,很快达到 90 ℃ 以上。这时与端子接触的环氧树脂胶会被烧黑,密封结构被破坏,连不易爬酸的正极端子也会出现端子爬酸。

在使用过程中要定期检查更换充放电连接件,并涂抹防锈油进行防腐,否则腐蚀的线夹、失去弹力的连接线接头和线夹与电池端子连接后,在充放电过程中会因接触不良,导致蓄电池端子发热,破坏密封结构,最终也会产生端子爬酸问题。

4 总结

端子的密封性从电池开始组装到最终做成成品,各个工序环环相扣,任一工序控制得不到位都会影响电池端子的密封性,导致电池在制造或使用过程中产生端子爬酸的问题。通过对小型阀控式铅酸蓄电池极柱与 O 形圈、极柱与极柱孔、极柱与端子、O 形圈与 O 形圈槽各个部件结构的设计控制及对制造过程中控制要点的管控,可以大大降低端子爬酸的风险,使蓄电池的端子爬酸问题得到有效的控制和解决。