考虑空间约束的港口用牵引车电动化及性能分析

聂孟稳,杨坤,2,刘吉顺, 马超 , 王杰,谭树梁

(1. 山东理工大学 交通与车辆工程学院,山东 淄博 255049;2.山东意威汽车科技有限公司 电控部,山东 淄博 255000;3.江苏悦达集团有限公司 电控部,江苏 盐城 224002;4.一汽解放汽车有限公司商用车开发院 中重型开发一部,吉林 长春 130011)

在我国,港口运输不断发展,牵引车在港口运输中发挥着重要作用[1],但其在港口应用中存在行驶速度低、载荷变化大、怠速时间较长的问题,这导致燃油牵引车运行时燃油利用率低、排放高,增加了能源消耗,加剧了环境污染。牵引车电动化后具有零排放、工作效率高、噪音低、能够实现制动能量回收等优点[2-4]。纯电动牵引车作业时牵引质量较大,根据JT/T 1056—2016[3]中5.8.2.7规定,动力电池组容量应保证牵引车正常工作8 h,基于港口牵引车运行工况,牵引车电动化时所匹配电池组容量大。大容量电池组不但会大大增加整车质量,而且其本身体积较大,参考传统燃油车结构,电池组安装位置有驾驶室后侧和车架。由于作业时牵引车与半挂车之间存在前仰、后倾和旋转等运动,因此牵引车和半挂车之间的相对空间位置是变化的。从空间和安全的角度出发,要考虑半挂车与电池组之间的干涉,对牵引车作业时空间约束进行分析,保证电池组安全。

本文以纯电动牵引车为研究对象,对其在洋山港的运行工况进行分析,并对电机相关参数进行匹配;基于半挂牵引车的结构特点、作业特点和相关规定[5-6],得到半挂牵引车作业时电池组空间约束,并提出固定电池组与可换电池组结合使用的电池组方案;建立洋山港牵引车运行工况,利用AVL CRUISE搭建纯电动牵引车模型,对其动力性和经济性进行仿真验证,并对双集中式驱动桥方案和单电机方案的经济性进行对比。

1 纯电动牵引车基础车型指标及驱动方案

1.1 纯电动牵引车基础车型指标和性能指标

本文研究对象为用于港口运输的6×4牵引车,基于传统燃油牵引车的整车参数和性能指标得到的纯电动牵引车基础车型指标和性能指标见表 1。

表1 基础车型指标和性能指标Tab.1 Basic vehicle index and performance index

1.2 驱动方案

纯电动牵引车现有驱动方案有单电机方案、轮毂电机方案、轮边电机方案等[7]。本文提出一种双集中式电驱动桥方案,如图1所示。将电机、变速器、车桥集成在一起,结构紧凑,减少了中间传动损耗,传动效率高。两个集中式驱动桥的电机不但能为整车运行提供足够的功率,且在牵引车低速行驶时效率较高。

图1 集中式电驱动桥方案Fig.1 Centralized electric drive bridge solution

2 纯电动牵引车动力系统匹配

2.1 运行工况分析

各港口的牵引车运行工况差异很大,而运行工况直接决定了动力系统的参数匹配。洋山港位于杭州湾长江口外的崎岖列岛,洋山港的牵引车运行工况主要有3种:港内工况、海铁联运工况和周围省市运输工况,其中海铁联运工况与港内工况运行路线都比较固定,有利于牵引车电能补充,更适合纯电动牵引车的推广使用;因此,本文以洋山港为例,对纯电动牵引车动力系统开展研究。

1)港内工况

在港口内,牵引车运行路线为运输船和堆场箱区之间,港口内限速30 km/h,在装卸集装箱时,牵引车需要等待5~16 min;因此,牵引车每小时可拖集装箱3~4次[7]。在自然作业时,纯电动牵引车动力电池组一次充电需要满足70.5 km的续航里程。

2)海铁联运工况

洋山港海铁联运工况路线为洋山港和芦潮港集装箱中心站之间,牵引车将集装箱运输至芦潮港集装箱中心站,再利用铁路运输将集装箱运送至中西部地区。两港之间由东海大桥连接,东海大桥限速80 km/h,两地距离约为39.1 km,基于JT/T 1056—2016相关规定,将续航里程匹配为120 km。

2.2 电机匹配

2.2.1 电机运行功率匹配

根据道路限速要求,将牵引车最高车速匹配目标定为vmax=80 km/h;根据JT/T 880—2013[8]中规定,牵引车的最大爬坡度不低于15%,本文取imax=15%;由于牵引车主要在港口内进行启停,因此牵引车由静止加速至30 km/h的加速时间t对牵引车更重要,本文取t=15 s[2-4,9-10]。

根据最高车速、最大爬坡度和加速时间分别匹配电机功率,计算公式如下:

(1)

(2)

(3)

式中:ηt为传动系统机械效率,ηt=0.85;M为列车总质量,M=48 500 kg;f为滚动阻力系数,f=0.012;CD为空气阻力系数,CD=0.7;A为迎风面积,A=8.6 m2;vmax为牵引车目标最高车速,vmax=80 km/h;imax为牵引车最大爬坡度,imax=15%;vc为牵引车爬坡车速,vc=5 km/h;δ为纯电动牵引车旋转质量换算系数,δ=1.15;t为加速时间,t=15 s;x为拟合系数,x=0.5;vt为加速末速度,vt=30 km/h[7,9-11]。

根据式(1)—式(3)计算得,Pe≥196.7 kW,Pmax≥210.6 kW。

2.2.2 电机运行转矩匹配

传统燃油牵引车变速器1挡时最大轮边转矩多在70 000~110 000 N·m,本文将纯电动牵引车变速器1挡时最大轮边转矩定为85 000 N·m,则电机最大转矩为

(4)

式中:T1为变速器1挡时轮边转矩,T1=85 000 N·m;ig1为变速器1挡速比,ig1=7.04;i0为轮边减速桥速比,i0=3.7[9]。

2.2.3 电机运行转速匹配

电机动力经传动系统传递至车轮,为保证电机在车辆高速行驶时效率较高,电机额定转速为

(5)

式中:ne为电机额定转速;ig6为变速器6挡速比,ig6=0.74;r为车轮滚动半径,r=0.552 m;其他符号同上文。

本文所采用的双集中式电驱动桥方案需要两个电机驱动[12],通过对电机功率、最大转矩和额定转速的匹配,所选永磁同步电机参数见表 2,电机特性曲线如图 2所示。

表 2 永磁同步电机参数Tab. 2 Integrated motor parameters

图2 电机特性曲线Fig.2 Characteristic curves of motor

2.3 动力电池组分析

动力电池组作为纯电动牵引车上唯一的能量源,电池组的容量决定纯电动牵引车的续航里程。随着国家对电动车补贴退坡,安装大容量固定电池组将导致整车成本过高;而且,不同工况下所需电池组容量不同,配备大容量固定电池组会增加整车质量,对纯电动牵引车的动力性和经济性造成影响。基于牵引车在洋山港的运行工况,本文采用固定电池组与可换电池组相结合使用的方案。

2.3.1 电池组空间约束分析

参考如图 3所示的燃油牵引车结构图,电池组可以安装的位置有①处的驾驶室后侧、②处的车架纵梁两侧以及③处的车架横梁之间。①和②处有足够的空间安装电池组,③处受横梁和电机影响,所剩空间较小,由于纯电动牵引车电池组体积较大,因此③处不安装电池组。

图3 燃油牵引车结构图Fig.3 Structural diagram of fuel tractor

由于牵引车在作业时会遇到如图 4(a)所示集装箱前仰和如图 4(b)所示集装箱旋转的工况,驾驶室后侧空间和车架纵梁两侧空间受所配合半挂车影响;因此,应对挂车进行运动分析,得到空间约束,并基于空间约束,对电池组进行结构设计,保证电池组不会受到挂车的运动干涉,以确保其安全。

(a)集装箱前仰 (b)集装箱旋转图 4 牵引车作业时极限工况Fig.4 Extreme working conditions during tractor operation

GB 1589—2016和GB/ T 20070—2006中规定,半挂车前部回转半径不大于2 040 mm,前俯角不大于6°,后仰角不大于7°,牵引连接装置应满足半挂车绕牵引销中心左右转动90°以上。

基于如图3 所示的牵引车结构和表 3所示的半挂车参数,建立牵引车-半挂车(含集装箱)模型,并对模型进行运动分析。集装箱前侧空间扫掠结果如图 5(a)所示,半挂车(含集装箱)与牵引车驾驶室后侧距离最近时相对位置尺寸如图 5(b)所示,由此可得到驾驶室后侧电池组设计安装的空间约束。车架纵梁两侧电池组安装位置在车架上平面之下,牵引车与半挂车之间的相对运动不会对其造成干涉,因此车架纵梁两侧电池组不会受到挂车干涉。

表3 骨架式半挂车参数Tab.3 Parameters of skeleton semi-trailer

(a)扫掠图 (b)极限尺寸图5 牵引车-半挂车运动模型Fig.5 Tractor-semi-trailer motion model

2.3.2 电池组结构分析

针对纯电动牵引车在洋山港的两种运行工况, 根据式(6),分别计算港内工况和海铁联运工况所需电池组能量,结果见表 4。

(6)

式中:L为牵引车续航里程;vh为运行工况下最高车速;SOCmin为电池组最小放电SOC, SOCmin=20%;Ph为车速vh时电机运行功率;Pimax为用电附件峰值功率;ηb为动力电池组放电效率,ηb=0.94。

表 4 不同工况下电池组匹配Tab. 4 Battery pack matching under different operating conditions

目前,动力电池单体封装方式主要有圆柱形、方形硬壳和铝塑膜软包3种,圆柱形封装以钢壳为主,工艺成熟、生产效率高、制造成本低、安全性高。考虑到纯电动牵引车电池组容量大,基于成本和安全性,本文选用一款32700圆柱形磷酸铁锂单体电池组成纯电动牵引车电池组,其参数见表5。

表5 32700磷酸铁锂单体电池参数Tab.5 32700 lithium iron phosphate single cell parameters

基于电池包互换性、电池组匹配容量,固定电池组和可更换电池组容量都匹配为148.48 kW·h。为方便电池组更换,将可更换电池组安装在牵引车驾驶室后面,如图 3所示的①处,固定电池组安装在车架两侧,如图3所示的②处。

基于电池组安装的空间约束,对单体电池成组方案进行设计,以避免牵引车作业时电池组与半挂车之间发生干涉,保证电池组安全。

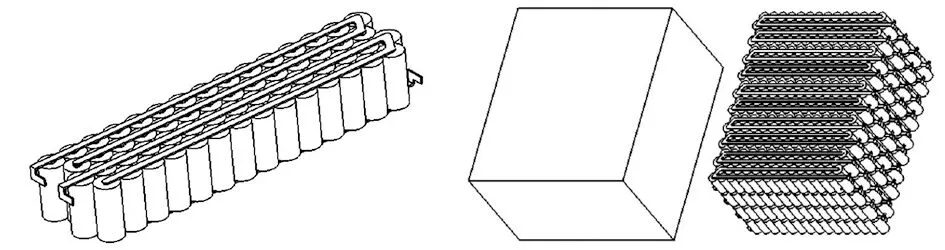

如图 6(a)所示,将29个单体电池进行并联[13-15],形成一个小电池组。如图 6(b)所示,每层布置10个小电池组,相邻小电池组中单体电池方向相反,40个小电池组组成一个128 V、145 AH的小电池包,长宽高为605 mm×511 mm×332 mm。如图6(c)所示,固定电池组选用8个小电池包,将4个小电池包串联,成为一组,长宽高为1 029 mm×605 mm×674 mm,将两组电池分别置于车架两侧,将其并联,容量为148.48 kW·h。如图 6(d)所示,可更换电池组选用8个小电池包,将8个小电池包串联,容量为148.48 kW·h,长宽高为2 450 mm×511 mm×674 mm。对比图 5(b)中电池组约束空间极限尺寸与表 1中基础车型数据可知,可更换电池组尺寸满足空间约束要求,且长度尺寸满足牵引车车宽尺寸限制。

(a)小电池组 (b)小电池包

3 仿真模型搭建及性能验证

本文中6×4纯电动牵引车驱动轴为第二轴与第三轴,电机动力经变速器、差速器和轮边减速器传递至车轮。按照图1所示驱动方案,利用AVL CRUISE软件搭建纯电动牵引车模型,并将表 1中牵引车参数输入AVL CRUISE软件中,对其动力性进行仿真验证。GB/T 12840—2011中规定,对中重型商用车经济性采用中国重型商用车瞬态循环(C-WTVC,China-World transient vehicle cycle)工况进行仿真,据此建立洋山港牵引车运行工况,对牵引车在港口工况与C-WTVC工况下的经济性进行仿真。同时,对双集中式电驱动桥方案和市场上常见的单电机方案经济性进行仿真对比。

3.1 整车动力性仿真

在AVL CRUISE中分别建立最高车速、加速时间、最大爬坡度的计算任务,满载工况下对整车动力性进行仿真分析,结果见表6。

表6 动力性仿真结果Tab. 6 Dynamic simulation results

3.2 整车经济性仿真

基于洋山港牵引车作业特点和重型商用车循环工况建立方法,分别建立牵引车港口内运行工况和海铁联运运行工况。

洋山港泊位箱区示意图如图 7所示。在港口前沿,牵引车装载集装箱,并将集装箱运输至箱区存放, 然后空载返回港口前沿。作业时牵引车质量变化大,因此需要分别建立满载和空载工况。

图 7 泊位箱区示意图Fig.7 Schematic diagram of berth box area

在作业过程中,牵引车经历了加速、匀速、减速、转弯、停车等工况,根据洋山港实际情况,建立牵引车港内运行循环工况。纯电动牵引车港口运行工况如图 8所示。满载工况时,牵引车最高运行车速为20 km/h, 车辆起步速度加速至20 km/h,转弯时速度降低至10 km/h,在临至目标箱区时车辆制动,等待卸货。空载工况时,牵引车最高运行车速为30 km/h,车辆起步速度加速至30 km/h,转弯速度为10 km/h,在临至装货区域时车辆制动,等待装货。

图8 港口运行工况Fig.8 Port operating conditions

海铁联运工况中,牵引车经东海大桥行驶于洋山港和芦潮港集装箱中心站之间。满载工况时,牵引车最高运行车速为60 km/h,在红绿灯处进行制动减速,并怠速30 s。空载工况时,牵引车最高运行车速为80 km/h。

基于双集中式电驱动桥的设计方案,纯电动牵引车工作模式分为单个电机工作与双电机同时工作,控制策略流程如图 9所示。当需求功率不大于单个电机功率时,只有单个集成电机驱动桥工作,以提高电机效率,减少能源消耗。

图9 控制策略流程图Fig.9 Control strategy flow chart

分别在港口内工况、海铁联运工况、C-WTVC工况下对牵引车经济性进行仿真,仿真结果见表7。基于2.1中对牵引车运行工况的分析可知,本文所匹配电池组容量能够满足洋山港工况需求。

表 7 经济性仿真结果Tab. 7 Economic simulation results

电机在0~250 s中各工况输出转矩如图 10所示。牵引车在港内工况(满载)运行时,单个电机可以满足工况功率需求,因此只需单个电机进行驱动,电机在6.82 s时输出最大转矩为1 620.9 N·m,此时牵引车变速器挡位为2挡,电机转速为938.9 r/min;牵引车在海铁联运工况(满载)下运行时,需要双电机提供动力,电机在48.2 s时输出最大转矩为1 099.2 N·m,此时变速器挡位为4挡,转速为1 328 r/min。结合图 11所示的电机输出功率图可知,牵引车在满载加速时,港口内工况中电机最大功率为159.3 kW,海铁联运工况中单个电机最大功率为152.9 kW。同时,牵引车在海铁联运工况(满载)下运行至最高车速60 km/h时,单个电机输出功率61.2 kW,而在港内工况(满载)运行至最高车速20 km/h时电机输出功率为35.6 kW。牵引车满载时,由于载质量相同,根据能量守恒定律,港内工况和海铁联运工况百公里耗电量差异并不大,空载工况时同理。

图11 电机输出功率Fig.11 Motor output power

3.3 两种方案经济性对比

在AVL CRUISE中建立单电机串联变速器纯电动牵引车模型,电机参数见表8。

表8 单电机参数Tab. 8 Single motor parameters

在港口内工况中分别运行双集中式电驱动桥方案和单电机方案的纯电动牵引车模型,仿真结果见表9。

表 9 经济性对比仿真结果Tab. 9 Economic comparison of simulation results

4 结束语

本文以纯电动牵引车为研究对象,根据整车参数和设计指标,对牵引车电机相关参数进行了匹配;针对作业时牵引车与半挂车之间的空间位置是变化的情况,基于半挂牵引车的结构特点、作业特点和相关规定,分析得到了对电池组的空间约束条件,并根据不同工况的特点,提出了固定电池组与可换电池组结合使用的电池组方案,参考传统燃油牵引车的结构,对电池组安装位置进行了分析,并根据电池组空间约束条件进行了结构设计;利用AVL CRUISE软件搭建纯电动牵引车模型,建立了港口牵引车运行工况,对整车的动力性和经济性进行了仿真分析。对双集中式电驱动桥方案和单电机方案纯经济性进行了对比,结果表明,在港口内工况下满载和空载时,双集中式电驱动桥方案分别节能1.11%和0.63%。