一种跨座式单轨车弓网接触力检测系统

刘泽昆庄国军武 伟董凯炎马 飞李世双

(1.中车青岛四方车辆研究所有限公司智能装备事业部,山东 青岛266031;2.中车青岛四方车辆研究所有限公司技术中心,山东 青岛266031)

接触网和受电弓的接触是电气化轨道交通的重要供电方式之一。 在列车高速运行中由于受电弓与接触网滑动接触,接触网安装不平顺度、受电弓的惯性以及静态力等因素影响,使得受电弓和接触网不能良好接触、匹配性能降低,导致弓网振动大、相互冲击大、离线次数多且时间长、弓网之间的过渡电阻增大、弓网的磨耗增大、导致接触网过热[1-4]。 接触网和受电弓一旦在列车运行过程中损坏,将直接导致列车运行的中断。 因此弓网接触是否良好直接关系列车的运行安全。 而受电弓的集电舟和接触网之间的接触力是衡量接触状态与弓网受流质量的重要指标[5-7]。 通过采集列车运行过程中弓网间的接触力,可以分析出列车运行线路的状况,找出线路隐患和故障点,并可延长接触网和受电弓滑板的使用寿命[8-10]。 目前,弓网接触力检测主要分为两种,一种是通过在受电弓安装压力传感器的直接测量,如西南交通大学的付洪洋,将称重传感器安装在受电弓板两端与其支撑连接处,通过光纤将接触力数据传输至处理器,利用受电弓震动的加速度对接触力数据校正[11];一种是通过相机采集受电弓图像利用图像处理识别技术的间接测量。 如日本铁路技术研究院的Tatsuya KOYAMA,Mitsuru 等人利用图像识别技术,测量受电弓基板和集电舟之间的距离,根据胡克定律计算出受电弓的接触力[12],该种方法精度差。

本文设计了一种跨坐式单轨车弓网接触力检测系统,通过在集电舟上粘贴光纤光栅应变计测量受电弓的应变值,通过最小二乘拟合算法将测量的应变值转换为接触力,该系统具有不影响受电弓结构,测量准确的优点。 同时通过对集电舟的应力分析得到应变计最佳粘贴位置,提高检测的灵敏度。

1 检测系统设计

1.1 系统结构

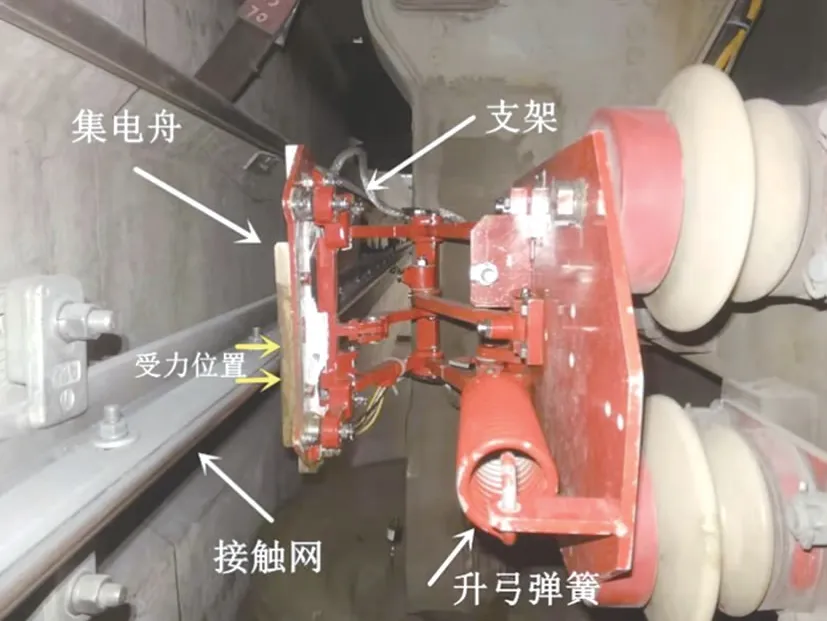

图1 受电弓结构图

以跨座式单轨车负极受电弓为例,受电弓主要由升弓弹簧、支架和集电舟构成,如图1 所示。 受电弓固定在单轨车的转向架上,受电弓上的升弓弹簧收缩使得支架的抬升,带动集电舟的抬升,集电舟与接触网接触。 通过调节升弓弹簧的拉伸量,可以调节弓网之间的静态接触力。 弓网之间相互作用产生的接触力最终均会施加到受电弓的集电舟上,使得集电舟产生形变,因此可以通过在集电舟上安装应力计测量其形变,根据形变与接触力的关系分析出弓网接触力。

由于接触网通过受电弓向跨座式单轨车提供1 500 V 直流电源,若利用传统的应力计金属应变计测量集电舟的形变,由于金属应变计的耐压最大达500 V~750 V,接触网的1 500 V 高压电会将金属应变计击穿,损坏传感器和数据采集设备,严重情况下将高压引入单轨车内,造成人身安全事故。 因此采用绝缘性能良好的光纤传感器对弓网接触力进行检测。 由于光纤光栅对应变和温度敏感,需要对其温度补偿来提高测量的准确度。

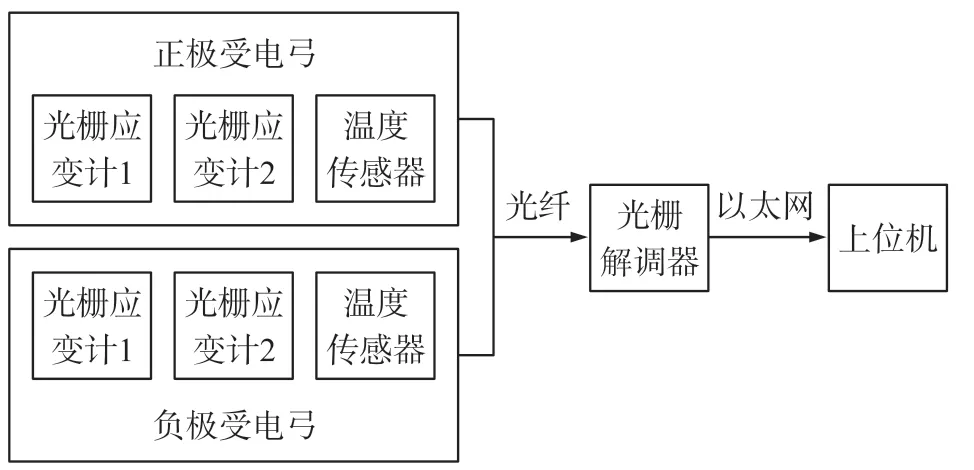

跨座式单轨车弓网接触力检测系统结构如图2所示,正负极受电弓上两个铜滑板下弓头基板上粘贴两个应变计,与温度传感器通过光纤串联,连接到光栅解调器中,光栅解调器采集光栅应变计和温度传感器的波长值,将其转换为应变值,通过以太网传输到上位机,上位机根据采集到的应变值计算弓网接触力应记录数据。

图2 系统构成框图

1.2 受电弓应力分析

弓网接触力使集电舟发生微小形变,为了获得良好的检测效果,应变计需要粘贴在集电舟应力形变最大处,该位置对力敏感。 图3 为集电舟的装配图,集电舟主要由铜滑板、弓头基板、润滑条托架和润滑条构成,接触网与受电弓铜滑板和润滑条接触,润滑条通过润滑条托架固定在弓头基板上,铜滑板通过螺丝固定在弓头基板上,接触网直接接触的铜滑板和润滑条均固定在弓头基板。

图3 集电舟的装配图

由图3 可知集电舟在结构上的不对称性,使得弓头基板的不同位置对力的敏感度不同。 为了准确获取受电弓的接触力,应变计应安装在集电舟对接触力敏感的位置。 应用solidworks 软件建立集电舟的三维模型,将三维模型导入ansys 软件对受电弓进行有限元模型建立,其中润滑块托架和弓头基板的材料都为铝合金;弓头滑块的材料为铜基粉末冶金;润滑块的材料为合成蜡。 以铜滑板几何中心为初始位置向两端每隔20 mm 间隔选取受力点,对所选取的7 个不同的受力部分从右往左分别施加垂直于铜滑板面100 N 的静态力,得到弓头基板的应力云。 计算结果如图4 所示。 由图4 应力云分析可知,集电舟的形变不仅仅与接触力有关,而且与受力位置有关。 通过分析得到最佳的应变计粘贴位置:距铜滑板的几何中心位置64 mm 和85 mm 处的弓头基板粘贴应变计。 如图5 所示。

图4 7 个位置的应力云图

图5 应变计粘贴位置示意图

1.3 检测系统

本文设计的接触力检测系统采用北京通为科技的OSC3500 型号的布拉格光栅应变计测量集电舟形变,串接连接,抗电磁干扰的优点、灵敏度可达1.2 pm/με;相对于常见的钢片式光纤光栅应变计相比具有体积小重量轻,对集电弓结构影响小,采用GFRP 涂层加固传感器强度。 在列车运行过程中,受电弓与接触网接触的滑动摩擦力是集电舟的温度可达到80 ℃,因此采用OSC4500 温度传感器测量集电舟温度,其测量结果的作为应变计温度补偿,温度传感器采用非金属材料封装,测量范围可达-40 ℃~120 ℃,精度可达0.6 ℃。 采用4 通道的TV1600 光纤光栅解调仪作为信号处理装置,将光信号转换为应变值,具有结构坚固,可在复杂工况下使用,波长范围1 529 nm~1 569 nm、波长分辨率1 pm、扫描频率1 kHz,以太网通信接口与上位机传输通信。

弓网接触力检测系统中的粘贴应变计及温度传感器的集电舟如图6 所示,每个集电舟两侧粘贴应变计,每个应变计有两个测量点,与粘贴在集电舟的温度传感器串联通过光纤接到光栅解调仪中,解调仪与上位机通过以太网连接。

图6 粘贴有光纤传感器的集电舟

2 接触力计算

在列车运行过程中,接触线在铜滑板长度范围内会横向反复滑动,使得集电舟受力位置发生变化,导致集电舟基板的形变时刻变化。 由集电舟的应力分析可以得出,弓头基座每个位置对力的敏感度不同,因此应变计的应变值与接触力大小和接触力施加位置有关。 通过采集不同位置处施加的不同接触力以及相对应的应变计的输出值,求出接触力与应变值的关系。 采用中车青岛四方车辆研究所有限公司研制的受电弓检测试验台对受电弓不同位置施加不同的压力,并采集集电舟基板的应变值和受力位置及压力,试验设备如图7 所示。

图7 确定应变值与接触力关系实验设备

以负极受电弓为例,以铜滑板中心为初始位置,每隔20 mm 选取7 个施力位置,分别施加45 N~70 N的压力施力,位置如图3 所示。 施加的压力和采集的应变计的应变值如表1、表2 所示。 其中,表1 为上方应变计(应变计1、应变计2)在不同施力下应变值的均值pu。 表2 为下方应变计(应变计3、应变计4)在不同施力下应变值的均值pd。

表1 上方应变计在不同施力下应变值的均值

表2 下方应变计在不同施力下应变值的均值

应变计的应变合计值与接触力有关,接触力越大,应变合计值越大,但由于粘贴位置处的应变计对力的敏感度的差异,使得施力位置对应变合计值产生影响,因此首先确定铜滑板的受力位置,再确定位置对应变合计值的影响,从而得出接触力与应变合计值的关系。

①确定受力位置

因此为确定受电弓形变与接触立的关系首先估计接触力受力位置。 受力位置在上方应力计和下方应力之间运动,使得两组应力计粘贴位置处产生不同形变,因此根据实验结果求出上方和下方应力计之比与受力位置的关系如图8 所示。 利用MATLAB 中的拟合工具箱cftool 采用最小二乘拟合算法得到两组应力计之比和位置的关系式:其中pu为上方应力值的均值,pd为下方应力值的均值,S为接触网位置。

由图8 可知,通过对上方应变计的应力值与下方应变计应变值数据处理可以确定弓网接触力位置。

图8 位置与上方、下方应力值之比关系图

②确定受力位置与应力合计值的关系

根据跨座式单轨车辆用受电弓技术要求中的弓网标准接触力为60 N,因此以60 N 时的应力合计值作为基准,确定受力位置与应力合计值的关系。 根据实验结果求出应力合计值之比与受力位置的关系如图9 所示。 利用MATLAB 中的拟合工具箱cftool 采用最小二乘拟合算法得到两组应力合计值和位置的关系式,如式(2)所示。 其中p60为对受电弓施加60 N接触力是应变计的应力合计值。 由图9 可知应力合计值与接触力的位置有关。

图9 在60 N 接触力时受力位置与应力合计值关系图

③确定应力合计值与接触力的关系

由胡克定律可知,固体材料受力之后,材料中的应力越大应变量越大。 通过计算不同接触力下的应力合计值之比可以得到接触力与应力合计值的关系。针对接触力为60 N 时的应力值合计值p60,计算应力合计值之比与接触力的关系,关系如图10 所示。 利用MATLAB 中的拟合工具箱cftool 采用最小二乘拟合算法得到应力合计值与接触力的关系,如式3 所示

图10 应力合计值与接触力的关系图

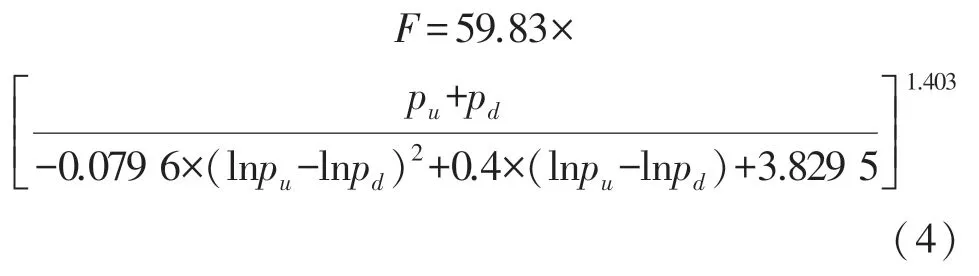

根据式(1)~式(3)由此可以确定负极受电弓的应变计测得的应力合计值与接触力的关系,如式(4)所示:

3 实验

3.1 系统测量精度试验

为验证所设计的跨座式单轨车弓网接触力检测系统的测量精度,利用中车青岛四方车辆研究所研制的单轨车受电弓性能试验台对检测系统进行验证。 以铜滑板几何中心为初始位置向两端每隔25 mm 间隔选取5 个受力点,从受电弓框架侧依次标记为位置1 到位置5,将负极受电弓分别安装在受电弓试验台,根据跨座式单轨车辆用受电弓技术要求:弓网标准接触力为(59±10)N,接触力范围为44 N~78 N,因此控制受电弓试验台对负极受电弓上选取的受力点分别施加垂直于铜滑板接触面40 N、50 N、60 N、70 N、80 N 的静态力。 将跨座式单轨车弓网接触力检测系统与弓网接触力检测系统连接,测量集电舟的应变值,根据式(4)得到负极受电弓的接触力测量数据,计算结果如表3 所示。

根据表3 的数据可以得到本文设计的跨座式单轨车弓网接触力检测系统的检测误差,系统的检测误差为施加标准力与系统检测结果的差值如图11所示。 可见利用本文设计的接触力检测系统检测误差不大于±5 N。

表3 接触力测量试验验证测量结果

图11 检测系统检测误差

3.2 检测系统的应用

本文设计的跨座式单轨车弓网接触力检测系统在重庆轨道交通3 号线进行应用,童家院子至鱼洞区间运行区间内弓网接触力检测。 将安装有传感器的受电弓替换试验车原有的受电弓。 通过光纤将传感器数据上传至安装在车体内的解调仪,上位机根据解调仪的数据计算弓网接触力。

表4 为本文设计的弓网接触力检测系统对童家院子至鱼洞运行区间内的接触力检测结果。 由表4可见铜元局站至岔路口测量的接触力的极差较大,其中麒龙路站段的接触力极差最大,说明该段线路不平顺,受电弓更易磨损,弓网接触质量较差,更容易产生燃弧,影响受流质量。 由此可见本文设计的弓网接触力检测系统可对弓网接触质量作出量化评价,具有实用价值。

表4 童家院子至鱼洞区间内接触力测量结果

4 结论

本文研究并设计一种跨座式单轨车弓网接触力检测系统,利用了粘贴在受电弓基板的光纤应变计作为测量受电弓基板形变传感器,实现了对列车运行线路的接触力检测。 该系统通过对受电弓集电舟的应力分析,确定了集电舟形变最大位置,即应变计粘贴位置;通过最小二乘拟合算法确定了集电舟形变与接触力的关系;并通过实验验证系统的测量精度。 该系统应用于重庆三号线童家院子至鱼洞运行区间,对运行区间内的弓网接触质量做出评价,取得了良好的效果。 本系统可对接触状态与弓网受流质量监测。 本系统的检测数据对列车运行线路的状况,找出线路隐患和故障点,并可延长接触网和受电弓滑板的使用寿命做出重要参考。 具有对受电弓结构影响小,可对弓网接触力实时监测的优点。