碳酸盐岩顶部注气重力驱提高采收率实验研究

刘子恒

(大庆油田第一采油厂第七油矿地质工艺队,黑龙江大庆163000)

现有油气藏构造特征资料显示,我国存在很大部分背斜构造、断鼻构造、盐丘构造、潜山构造油藏,这类油藏普遍特点表现为地层倾角相对较大、油层纵向分布高、油藏深度大等特点[1]。注水开发过程中,由于油水重力差异和流度差异作用,在一定程度上诱发舌进现象,油藏顶部滞留一部分未能开发的“阁楼油”,造成水驱波及系数降低,降低最终采收率。

针对此类油藏,选用顶部注气重力驱的方式能取得较好的开发效果,所获得的采收率均高于同类非混相驱替方式[2⁃3]。我国顶部注气重力驱开发方式开展较晚,1986年华北油田[4⁃5]在雁翎油田的北山头开展顶部注氮气非混相驱替现场实验,在潜山顶部形成次生气顶,利用重力分异作用驱替顶部“阁楼油”向下移动。张艳玉等[6]利用现有的江苏油田欧北区块生产动态数据,建立了顶部注氮气驱替渗流数值模型,分析各开发参数对驱替过程的影响,同时评价区块开发提高采收率的潜力,并提出了适合同类油藏的开发模式。B.Rostami等[7]对低渗油藏气顶重力驱提高采收率进行试验研究,分析注气速率对驱替效率和黏性力的影响,优选注气速率,在保证重力分异作用的前提下提高驱替效率。梁淑贤等[8]对顶部注气驱开发模型进行评价,指出油气界面稳定性是能否成功实施顶部注气稳定重力驱的关键因素,提出“注采兼顾、分区控制”的开发新技术,并以中西部一油藏为例进行研究,结果显示较水驱采收率提高14.9%。胡蓉蓉等[9]以塔河油田缝洞型碳酸盐岩油藏为例,研究顶部注气重力驱提高采收率机理,对比分析混相驱和非混相驱过程,结果显示非混相驱替过程能更好地利用重力分异效果,对微小孔径中原油具有更好的驱替效果,矿场应用结果显示首轮注氮气后采出程度增加了0.51%。D.Nguyen等[10]对加拿大重油进行了顶部注气重力驱实验研究,对比分析不同重油稀释剂和润湿性对驱替过程的影响,表明大规模使用添加剂在一定程度上影响产出原油的脱水过程。常元昊等[11]对高倾角低渗断块油藏顶部注气驱进行研究,对比分析气体辅助重力驱和顶部人工气顶驱,数值模拟结果显示人工气顶驱针对这类油藏具有更好的开发效果。W.Zhou等[12]对加拿大Alberta的重油进行了蒸汽辅助重力驱研究,主要评价束缚水迁移率对蒸汽辅助重力驱影响,表明一定的束缚水迁移率能协助蒸汽热量传递,增大最终采收率。周炜等[13]通过分析油藏地质参数和开发参数,对顶部注气重力驱技术适用条件进行探讨,结合国内首个底水油藏顶部注气重力驱现场实验数据,提出“分区控压限产、追踪界面调整”的开发技术政策。盛聪等[14]对底水锥进严重的中高渗砂岩稀油油藏进行顶部注气开发模拟研究,优化注采参数和生产方式,实现顶部注气压锥和原油的二次聚集,采收率提高8.9%。

考虑到目前国内对顶部重力驱的实验研究较少,本文充分研究顶部重力非混相驱提高采收率驱油机理,制备具有原位碳酸盐岩储层属性的岩心,通过氮气驱替实验,对不同注气速率下注采开发过程进行分析研究。

1 顶部重力非混相驱油机理

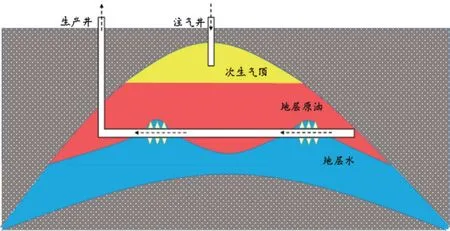

随着大倾角底水油藏水平井开发过程持续进行,油水界面不断向上移动[15]。考虑到油水两相流度差异,两相渗流过程将会诱发严重底水锥进现象,造成油井提前见水,油水同产后期在油藏顶部滞留部分“阁楼油”,影响油藏最终开发效果。此时,选用顶部注气非混相重力驱替方式开发油藏,能有效提高油藏开发效果。顶部注气非混相重力驱替提高采收率原理示意如图1所示。

图1 顶部注气重力驱油机理Fig.1 The mechanism of gravity displacement by top gas injection

顶部注气非混相重力驱提高采收率机理大致分为:(1)气顶膨胀补充地层能量,非混相气体注入地层后能增大油藏压力,增大单井产量;(2)气驱微小孔径中残余油,考虑到岩石的润湿特性,水驱开发过程中,小孔径渗流毛细管阻力偏大,造成部分原油残余在小孔径中,选用气驱的方式能降低毛细管渗流阻力对驱替过程的影响,更好驱替小孔径中残余油相;(3)顶部重力分异过程,主要针对油气密度差异较油水大,注气过程形成气⁃水界面在推动原油向底部移动的同时还能降低油水界面,在一定程度上弱化底水锥进的影响。

2 实验部分

2.1 地层原油制备

现阶段顶部注气重力驱替过程中,为了保证室内驱替实验能更好贴近真实油藏顶部注气非混相重力驱过程,实验过程中必须制备符合真实的地层温−压条件的原油进行实验。配置的地层原油在60℃条件下测得密度为0.85 g/cm3,黏度为12.80 mPa·s,气油比为88.50 m3/m3,体积系数为1.15,溶解气体积比为V(CH4)/V(C3H8)=3∶1。

配置地层原油过程中,在反应釜体系混合脱气原油和溶质气体,设定反应釜体系温度为60℃,逐步升高反应釜体系压力值至泡点压力之上,静置后获得单一相液体,所用溶质气体为19.0 g甲烷和17.4 g丙烷混合气体。

2.2 岩心制备

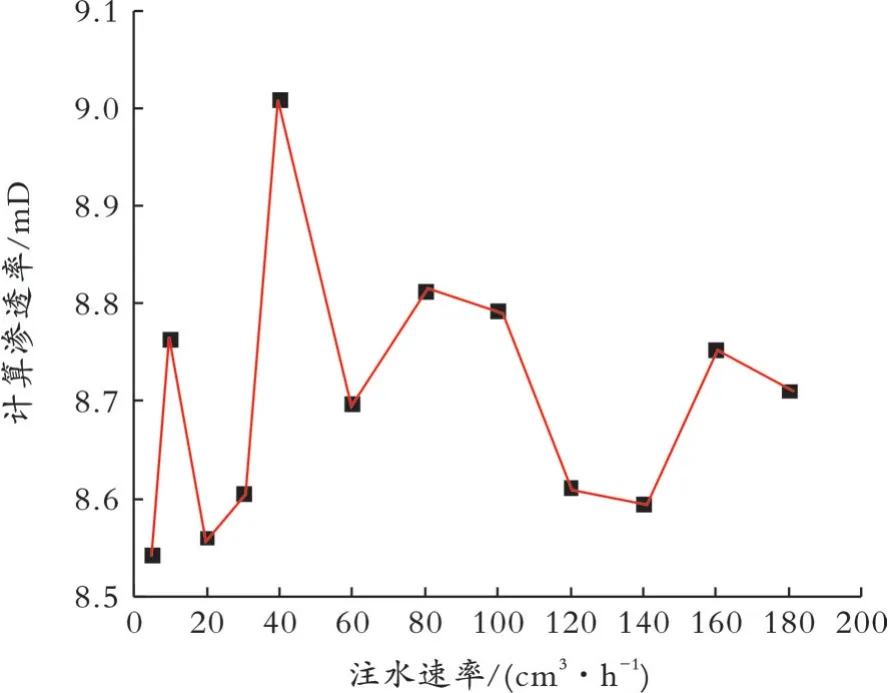

实验所用岩心为碳酸盐岩,通过线切割仪器制备成直径25 mm标准岩样,分段拼接岩心长度为240 mm,之后循环使用CO2气体和甲苯溶液在岩心清洗仪器中进行多轮次冲洗。利用高温烘箱烘干岩心样品,标定烘箱温度值为150℃,确保每次烘干时超过10 h,之后针对烘干的岩心样品进行水流渗流实验,依据达西渗流定律计算最终渗透率值,标定多组注水速率,测定岩样的绝对渗透率,结果如图2所示。

图2 不同注水速率下的计算岩心渗透率Fig.2 Core permeability measured at different water injection rate

进行12组水流渗流实验,结果显示渗透率值均在8.5~9.1 mD波动,波动幅度较小,计算12组渗透率数据的标准差值为0.12,按照算数加权求得渗透率均值为8.7 mD。制备的长岩心绝对渗透率为8.7 mD,岩心长度24 cm,岩心截面积4.91 cm2,束缚水饱和度23.7%。

测定岩心束缚水饱和度步骤如下:(1)利用前期制备好的干岩样,放置在垂直放置的岩心夹持器中,标定上覆压差为1.5 MPa,考虑到泡点压力值为13 MPa,标定的回压值为16 MPa,标定夹持器温度值为60℃;(2)使用PC⁃200平流泵进行水流渗流实验,注水方式选择底部注水,标定注水速率为2 mL/h,注水体积为5倍岩心孔隙体积;(3)考虑到地层原油密度值低于水相密度,油驱水的过程采用顶部注油方式进行,标定注油速率为2 mL/h,注油体积为5倍的孔隙体积。后期束缚水饱和度通过驱替出水相体积计算得出。

2.3 顶部注气重力非混相驱实验

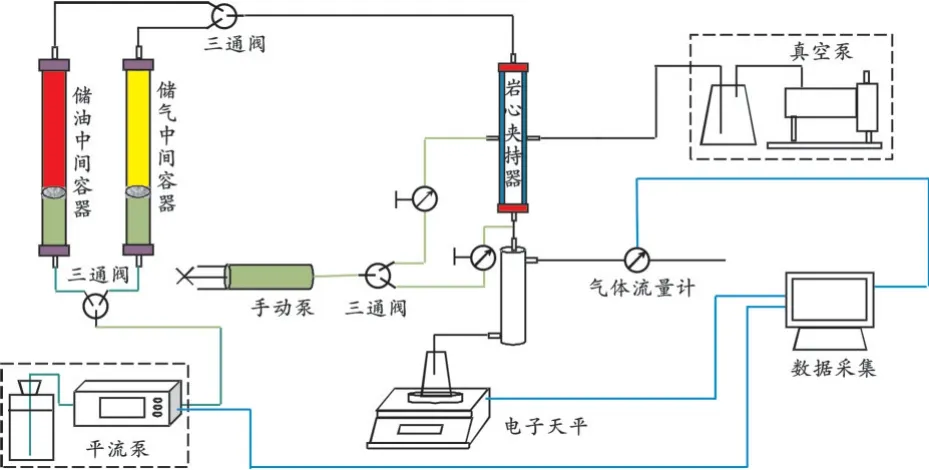

2.3.1 实验流程 顶部注气驱替实验由四个模块组成:动力模块、驱替模块、抽真空模块和数据记录模块。实验步骤为:(1)将实验制备的岩心置于岩心夹持器中,检查装置气密性;(2)对岩心夹持器进行抽真空实验,负压值−0.09 MPa,持续时间60 s;(3)设定回压阀值为16 MPa,加压在岩心中饱和地层原油48 h;(4)低压差启动驱替,标定注气压力值分别为1、2、5、10 mL/h;(5)记录驱替全过程气体流量和排出液体质量。实验流程如图3所示。

图3 顶部注气驱替实验流程Fig.3 The flow chart of displacement by top gas injection

2.3.2 重力驱评价 为评价重力分异作用对非混相注气驱替过程的影响,先进行两组对比实验。考虑到所用岩心绝对渗透率(8.7 mD)较低,岩心中油相重力垂直沉降速率较低,具体值通过式(1)计算得出:

式中,v为岩心中油相重力沉降速率,m/s;ρo为岩心中油相密度,kg/m3;g为重力加速度,m/s2;K为岩心绝对渗透率,m2;μ为岩心中油相黏度,Pa·s。

带入数据,计算得岩心中重力沉降速率值为5.67×10−9m/s。由式(2)将沉降速率换算成体积流量。

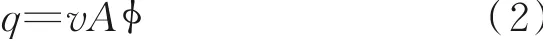

式中,q为重力沉降流量,mL/h;A为岩心截面积,cm2;φ为岩心孔隙度,无量纲。带入重力沉降速率值5.67×10−9m/s,岩心截面积A=4.91 cm2,孔隙度为0.18,油相体积流量为1.81×10−3mL/h。在考虑自重沉降的基础上,标定注气流量为5、10 mL/h,对比分析顶部注气非混相驱替过程和水平注气非混相驱替过程,考虑到N2与地层原油的混相压力值大于50 MPa,标定顶部注气所用气源为N2。记录驱替全过程采收率随注气体积变换关系数据,结果如图4所示。

由图4可知,在注气体积达到1.5 PV时,出口端面不再有油相产出,表明气驱采收率已经获得最大值。注气非混相驱初期,随着注气体积增加,气驱采出程度快速增大,在注气体积达到0.3 PV时,采出程度增幅瞬时降低,表明活塞驱替过程被打破,气体突破到出口端面,采出程度逐渐稳定维持不变。对比分析5、10 mL/h注气非混相驱全过程采出程度变化,显示在相同的注气体积下,顶部注气驱替采出程度高于水平注气驱替过程,且随着注气体积的增大而增大,直至最终驱替过程结束后稳定在较高值。对比实验表明,顶部注气驱效果优于水平注气驱,是因为在重力作用下会引发薄膜流动[16⁃17],增大顶部注气驱的最终采收率。

图4 不同注气速率下采出程度随注气PV数变化Fig.4 The change of recovery with the volume of injected gas under different gas injection rate

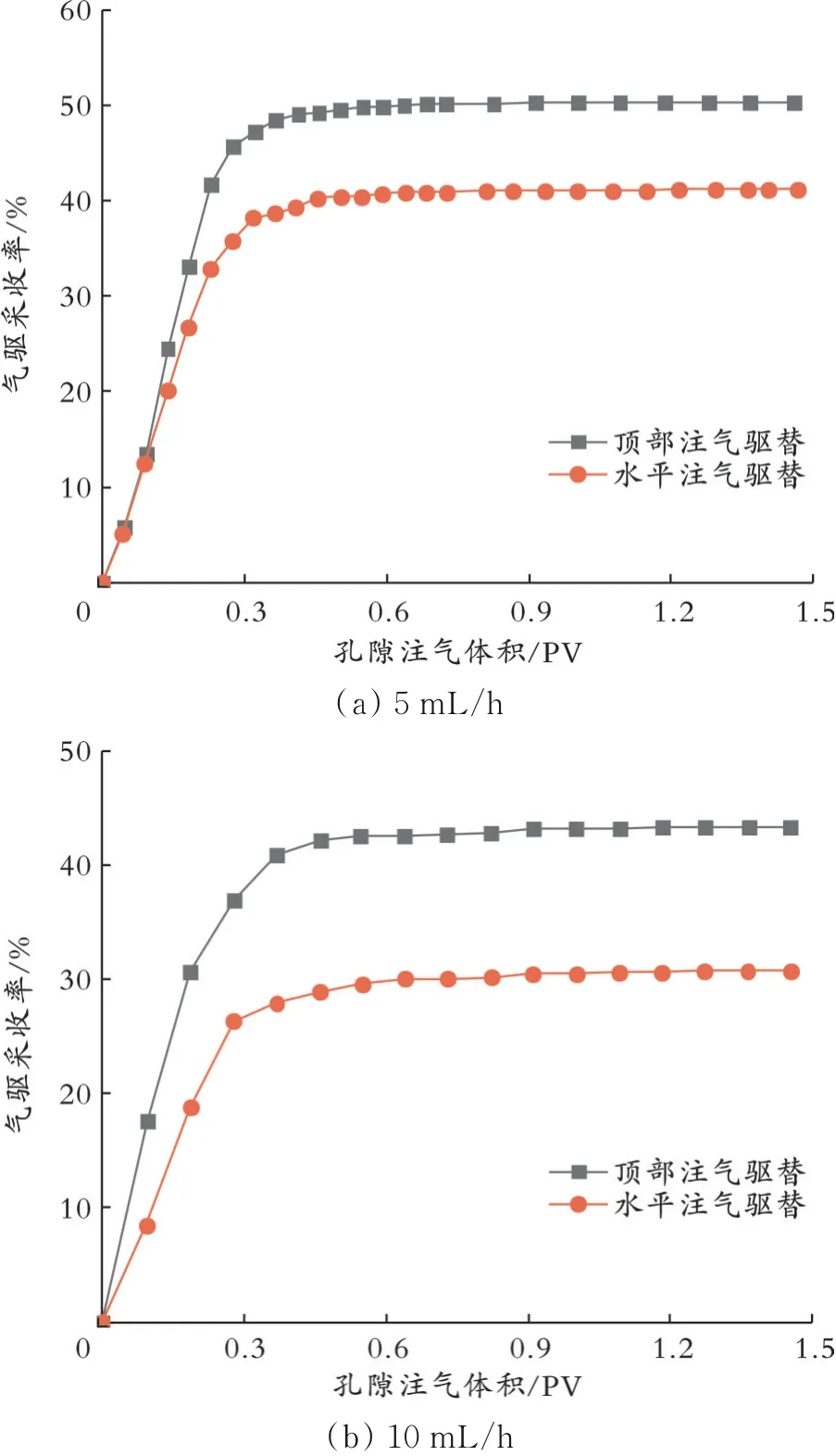

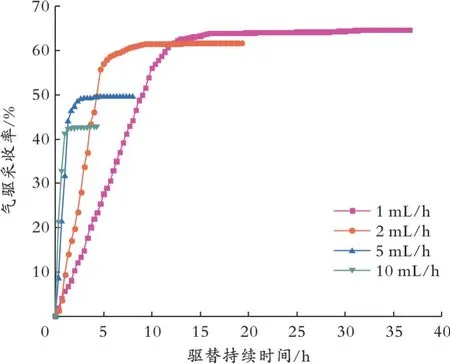

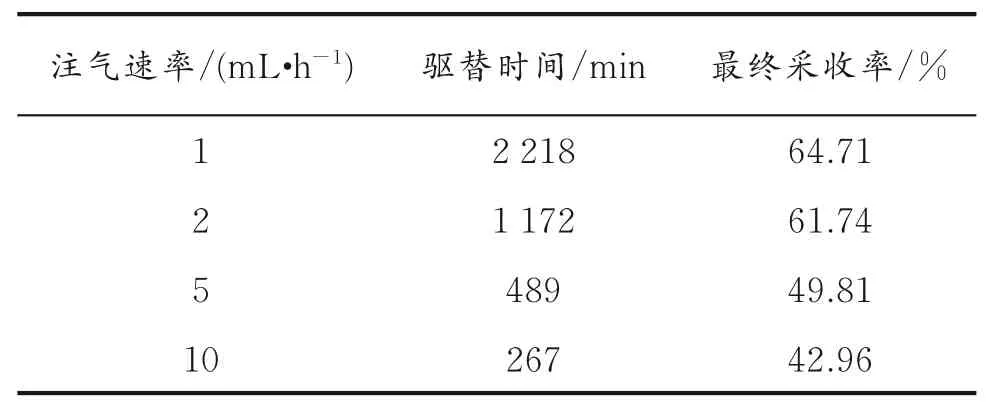

2.3.3 最优注气速率优选 在顶部注气重力非混相驱最优注气速率优选过程中,结合重力作用进行顶部注气非混相驱替实验,标定初始注气速率为1 mL/h,标定四组注气速率分别为1、2、5、10 mL/h,进行四组不同注气速率下的顶部注气非混相驱替实验,记录驱替全过程持续时间和阶段采收率,各组实验获得采收率如图5所示。由图5可知,在较低的注气速率下能够获得相对高的气驱采收率。随着采气速率持续降低,气驱采收率增幅逐渐降低,原因是降低注气速率能很好地增大重力分异作用,延长气体突破时间;而驱替全过程持续时间增幅明显增大,表明持续降低注气速率增大采收率存在界限注气速率值。统计四组注气速率下最终采收率和驱替全过程持续时间,结果见表1。

由表1可知,当注气速率从10 mL/h降低到5 mL/h时,注气速率降幅50%,采收率增幅约为16%,当注气速率从5 mL/h降低到2 mL/h时,注气速率降幅60%,采收率增幅约为23%,当注气速率从2 mL/h降低到1 mL/h时,注气速率降幅50%,采收率增幅约为5%,考虑到后期持续降低注气速率,毛管力作用程度加剧,同时考虑到时间成本,确定采收率增幅为23%时的注气速率为最优注气速率,即标定最优注气速率为2 mL/h。

图5 不同注气速率下采收率随时间变化Fig.5 The change of recovery with time under different gas injection rate

表1 不同注气速率下参数Table 1 Parameter statistics under different gas injection rates

3 结论

(1)针对低渗碳酸盐岩岩心进行顶部注气非混相驱替实验研究,对比分析不同注气速率下顶部注气驱替和水平注气驱替全过程,实验结果表明重力分异作用促进岩心中气⁃油非混相驱替过程,即顶部注气过程能增大最终采收率。

(2)针对顶部注气非混相驱替过程,分别记录四组注气驱替全过程采出程度随时间变化关系,结果显示随着注气速率的降低,气驱最终采收率逐渐增大,但气驱的全过程持续时间增幅明显,通过标定气驱采收率的增幅与注气速率降幅变化关系,确定最优注气速率为2 mL/h。

(3)碳酸盐岩顶部注气非混响驱替开发过程,增大注气速率能增大驱替效率,而降低注气速率则能增大重力分异能力。实际现场开发过程必须综合考虑各因素影响,在保证综合采收率的前提下降低时间成本,标定最优注气速率,获得最优的开发效率。

——以双河油田Eh3Ⅳ5-11岩心为例