SBS三步进料法离子聚合工艺的模拟优化

马志民,梁加璐,王晓蓉,刘 鑫,周世嘉

(1.辽宁石油化工大学石油化工学院,辽宁抚顺113001;2.辽宁石油化工大学经济管理学院,辽宁抚顺113001;3.抚顺市生态环境事务服务中心,辽宁 抚顺113006)

Aspen(Polymer)Plus是Aspen Tech软 件 家 族中专门模拟聚合物体系的模块,它不仅可以模拟稳态过程,还可以精确地模拟动态过程。除可以使用与其他模块相同的数学模型和数据库外,Polymer Plus还特别开发了与聚合物相关的Polymer数据库和Segment数据库。以此为基础,Polymer Plus可以模拟自由基聚合、阴阳离子聚合、Ziegler⁃Natta聚合、缩合聚合等聚合反应,还可以选择使用本体聚合、溶液聚合、悬浮聚合、乳液聚合、熔融聚合等不同的聚合方法[1⁃4]。用此软件建立的工业生产模型拥有计算物料平衡、热量平衡的功能,可预测流股的流率和产品性质,也可根据操作条件和设备尺寸等来比较各种装置的设计方案,达到减少装置的设计时间,帮助改进工艺等目的[5⁃8]。

被称为“第三代合成橡胶”的SBS可以接触弱酸、弱碱,有优良的拉伸强度、低温性能、电性能,易于加工且加工制品可回收利用。线形SBS具有三种合成方法,分别为三步法、二步法和偶联法。其中三步法虽然操作复杂,但产品的物理机械性能更好,设计分子质量与实测值更接近;两步法虽工艺简单,但当丁二烯聚合后期,不可避免的会有少量苯乙烯进入丁二烯链段,形成无规过渡段,导致末端苯乙烯嵌段减少,对称性下降,不利于聚苯乙烯微区的形成,致使力学性能下降;偶联法既可生产线形也可生产星形产品,但受偶联剂纯度及实验条件的影响,易生成嵌段。故合成物理机械性能较高的线形聚合物一般采用三步法[9]。目前单锂引发三步加料法是通用SBS最常见的生产工艺,也是国内SBS产量比较大的工艺,是我国现今SBS生产的主流 工 艺[10]。G.Ovejero课 题 组[11⁃12]利 用Polymer Plus发展了一种研究SBS的热力学模型,根据分离后聚合物中各组分的含量,评价该聚合物的使用范围。然而到目前为止,还未发现根据模拟软件中的敏感性分析工具探究各原料进料量对整个工艺流程产量及聚合物质量的影响,进而对工业生产提出建议,达到降低生产成本、增加产能、提高企业经济效益和竞争力的目的。此项工作对SBS聚合物的最佳生产工艺研究具有实际意义。

1 实验部分

1.1 建立模型

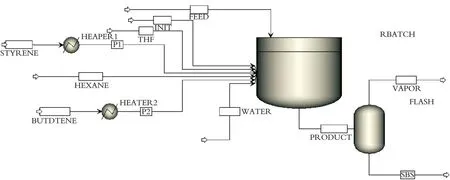

聚合反应单元模块是SBS生产工艺的核心部分。SBS的聚合采用的是间歇式反应器,在Polymer Plus中则选用RBatch模块代表。原料苯乙烯和丁二烯经过换热器Heater加热到工艺参数温度后进入反应器。出口的产品聚合液则进入闪蒸器,小分子气体从顶部排出回收再利用,SBS胶液从底部排出,进入产品后处理工序。SBS三步进料法工艺流程模型如图1所示。

图1 SBS三步进料法工艺流程模型Fig.1 The model diagram of SBS three⁃step process

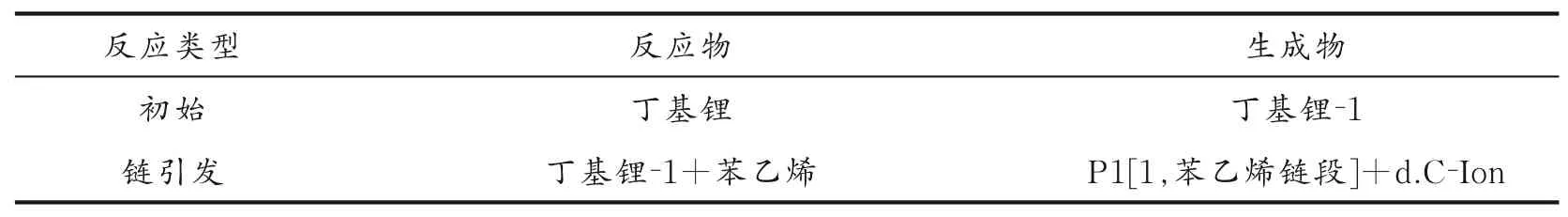

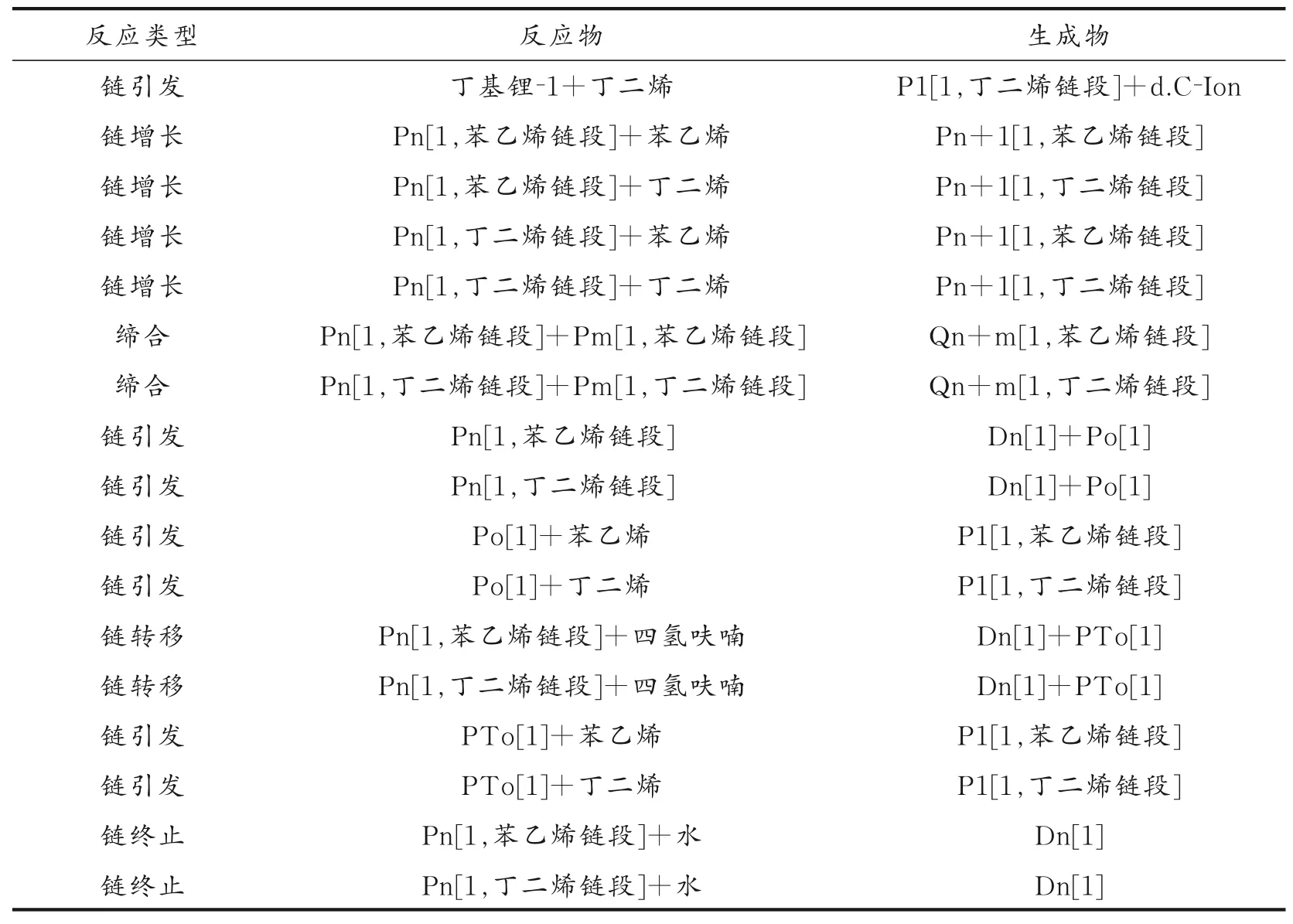

1.2 反应动力学方程

动力学模型定义的正确与否,决定了模拟结果的准确性与可靠性。根据阴离子聚合理论中关于SBS反应动力学的讨论,定义了包括活性中心的生成反应、链引发反应、链增长反应、缔合反应、离子交换反应、活性种电离、链转移反应以及链终止反应等共19个影响产品性质的基元反应[13](见表1)。

表1 反应动力学方程Table 1 The equations of reaction kinetics

续表1

反应器定义为在50℃恒温下操作,故所有的反应未考虑活化能的影响。而催化剂的活性中心数目定义为1,即单活性中心,自由离子引发[1]。

Polymer Plus定义基元反应时,用到以下反应类型:Init⁃dissoc为缔合引发剂解缔反应,Chain⁃ini为引发剂的链引发反应,Propagation为链增长反应,Association为缔合反应,Chat⁃spon、Chat⁃agent为链转移反应,Term⁃agent为链终止反应。

1.3 工艺模型的初始条件

模型中苯乙烯的进料流量为82.5 kg/min,分两批进料,每批8 min;丁二烯进料流量318 kg/min,进料10 min;丁基锂进料流量3 kg/min,进料1 min;四氢呋喃进料流量5.5 kg/min,进料2 min。反应釜在恒温50℃下操作,压力为101.325 kPa,完整的间歇操作时间为120 min。

2 结果与分析

2.1 模型运行结果

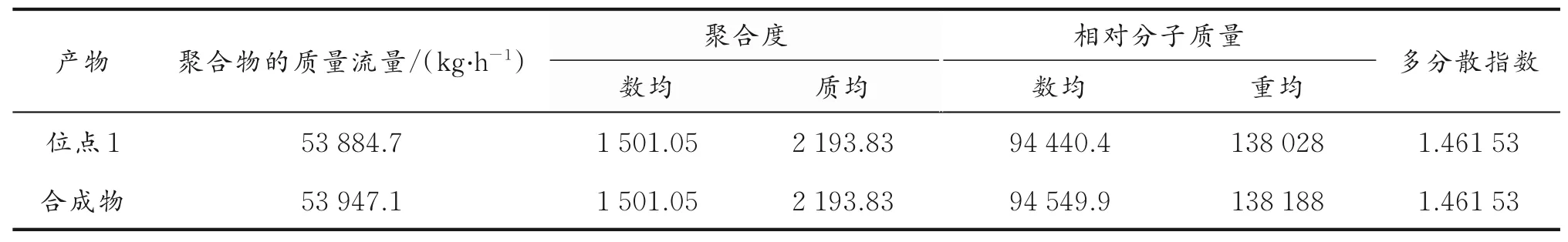

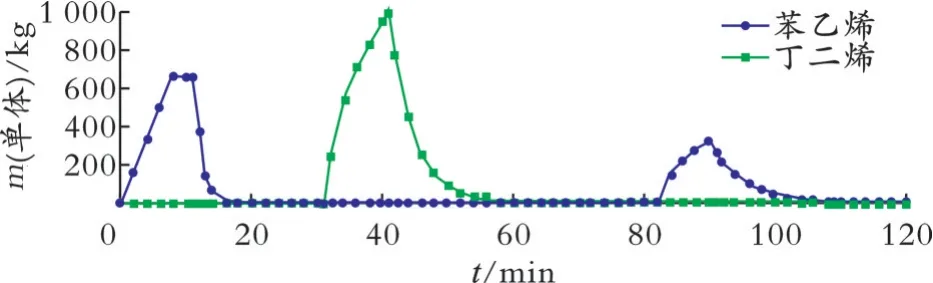

运行模型,计算RBatch反应器运行120 min后产物的物性数据,结果见表2。由表2可知,得到的SBS产量为53 947.1 kg/h,数均相对分子质量为94 549.9,重均相对分子质量为138 188,多分散指数(PDI)为1.461 53。符合通用SBS相对分子质量10万~30万。反应过程中苯乙烯、丁二烯质量变化曲线如图2所示。

表2 模拟计算结果Table 2 The simulation results

图2 苯乙烯和丁二烯质量变化曲线Fig.2 The change of mass for styrene and butadiene

由图2可以看出,苯乙烯和丁二烯的质量变化反映了三步进料法进料顺序和进料量的大小。

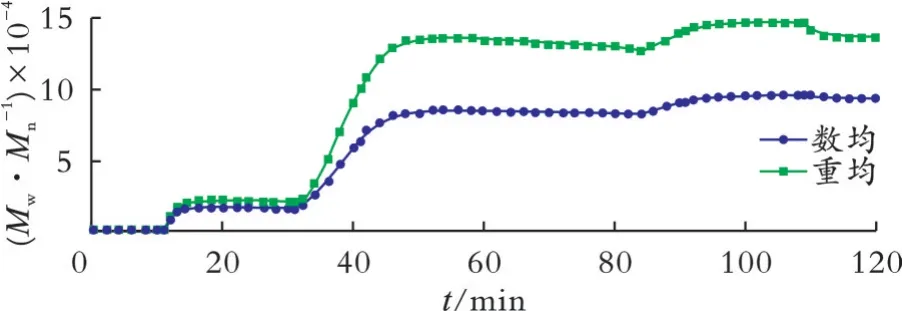

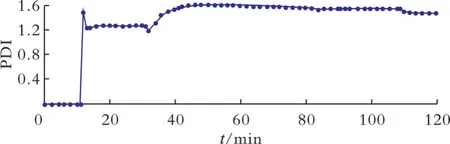

产物SBS的相对分子质量变化曲线如图3所示。产物多分散指数变化趋势如图4所示。由图3可见,SBS在聚合过程中相对分子质量不断增加,直至聚合末期趋于平稳。

图3 SBS重均和数均相对分子质量变化曲线Fig.3 The change curve of Mn/Mw for SBS

图4 SBS的多分散指数变化曲线Fig.4 The change curve of PDI for SBS

由图4可见,聚合开始阶段多分散指数急剧增加,之后产物相对分子质量趋于集中,多分散指数趋于稳定。

2.2 苯乙烯进料量的影响

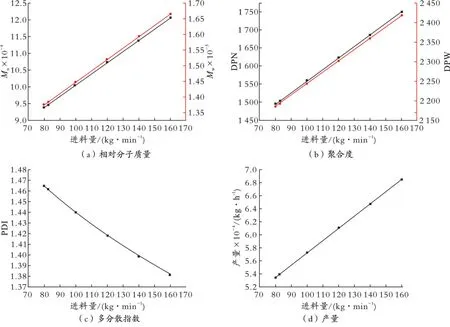

工业生产中,一般通用SBS牌号中苯乙烯的质量分数为30%~45%。定义苯乙烯的质量流量为敏感性分析的变化量,定义数均、重均相对分子质量,数均、重均聚合度,多分散指数和产量为输出变量。在不改变其他进料量的前提下,苯乙烯进料为80、100、120、140、160 kg/min(分别约占单体总质量的30%、35%、39%、43%、45%),苯乙烯进料量对SBS相对分子质量、数均和重均聚合度(DPN、DPW)、多分散指数(PDI)、产量的影 响结果见图5。

图5 苯乙烯进料量对SBS相对分子质量、聚合度、多分散指数、产量的影响Fig.5 The effect of styrene input amount on SBS molecular weight,degree of polymerization,PDI,yield

由图5可见,增加苯乙烯进料,产品的数均、重均聚合度,数均、重均相对分子质量增加,多分散指数减少,变化趋势基本为线性关系。如果把苯乙烯进料的质量分数设定为45%得到的SBS产品与苯乙烯质量分数30%相比,产品出料量增加28.40%,数均相对分子质量增加28.50%,重均相对分子质量增加21.23%,多分散指数减少5.64%。

2.3 丁二烯进料量的影响

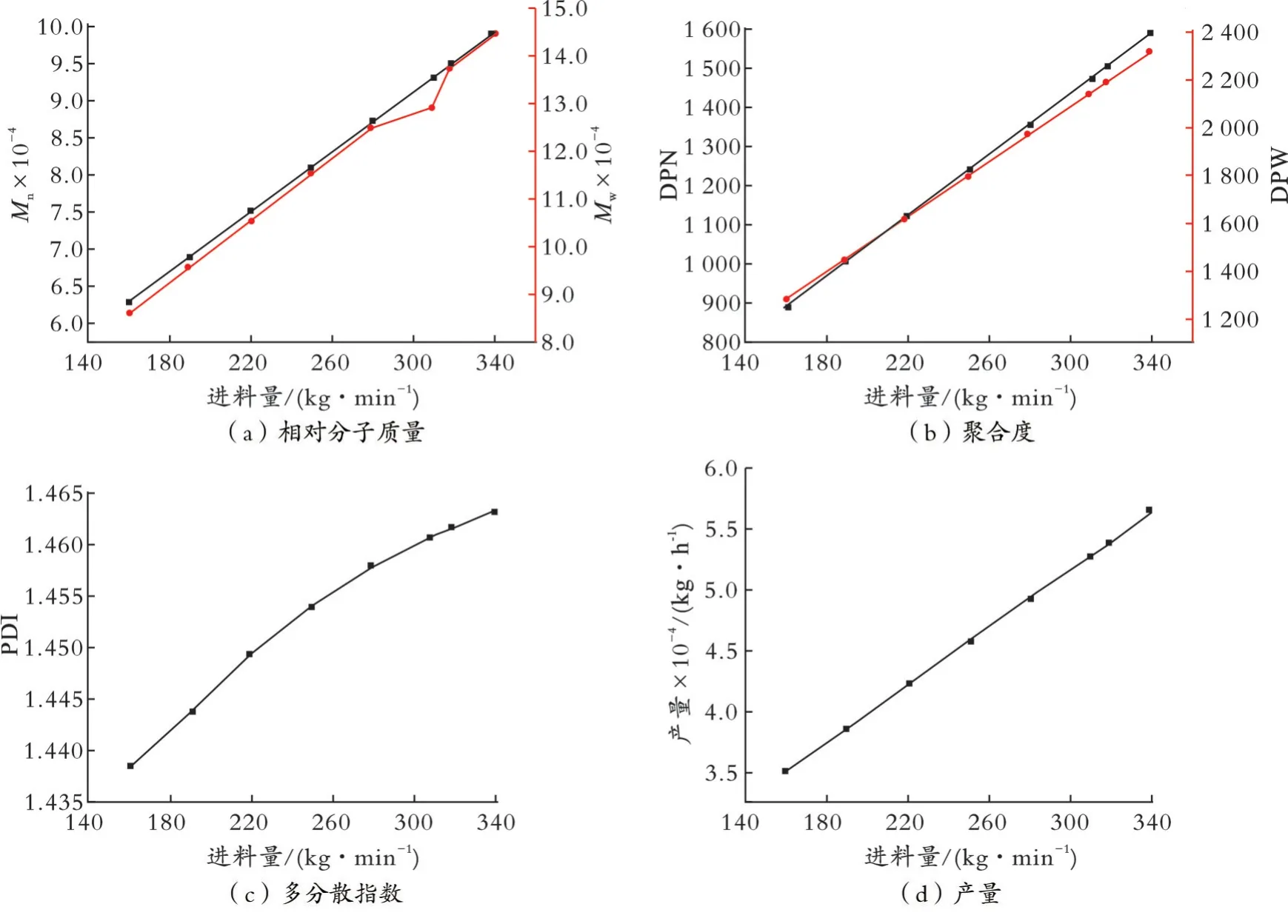

通用SBS中丁二烯的质量分数为55%~70%,将敏感性分析的变化量改为丁二烯的进料量,其他进料量不变,丁二烯进料流量为160、190、220、250、280、310、318、340 kg/min(分别约占单体总质量的55%、59%、63%、66%、68%、69%、70%、72%)。丁二烯进料量对SBS相对分子质量、聚合度、多分散指数、产量的影响结果见图6。

由图6可见,增加丁二烯进料量,聚合度、相对分子质量、多分散指数和产量均增加且基本呈线性关系。丁二烯进料的质量分数从55%增加到70%,SBS产品的重均、数均聚合度分别增加69.15%、71.87%,数均、重均相对分子质量分别增加54.00%、56.48%,多分散指数增加1.61%,产量增加54.00%。

图6 丁二烯进料量对SBS相对分子质量、聚合度、多分散指数、产量的影响Fig.6 The effect of butadiene input amount on SBS molecular weight,degree of polymerization,PDI,yield

由此可见,在反应时间足够的前提下,提高单体进料量,产品相对分子质量和聚合度将增加。但是,直接提高反应单体进料量,会使反应最高温度升高,从而造成支化、交联、大量凝胶产生,影响最终SBS产品性能。所以,适量提高单体进料量可以改善产品的性能。

2.4 丁基锂进料量的影响

引发剂是进料中重要的一环,引发剂加入量会影响聚合物的链长,反应器中的引发剂越多,链引发阶段产生的活性端越多,引发参与反应的苯乙烯和丁二烯也越多,大大增加了同时发生增长的初级自由基,这就导致了在链转移和链终止时活性链之间、活性链与单体、活性链与链转移剂等碰撞几率增加,反应结束后分子链的长度接近,PDI降低[14]。

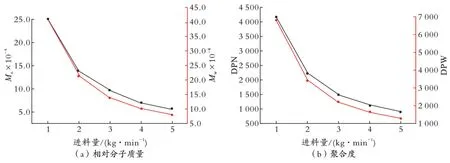

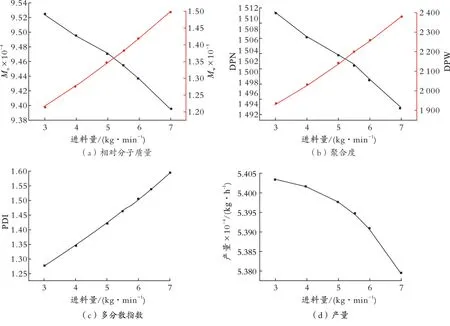

SBS的聚合工艺以丁基锂作引发剂,丁基锂化合物需要在烃类溶剂(本模型采用的是环己烷)中配置。将敏感性分析的变化量设置为丁基锂的进料量,输出量不变,引发剂的进料量为1~5 kg/min时,丁基锂进料量对SBS相对分子质量、聚合度、多分散指数、产量的影响结果见图7。

图7 丁基锂进料量对SBS相对分子质量、聚合度、多分散指数、产量的影响Fig.7 The effect of butyl lithium input amount on SBS molecular weight,degree of polymerization,PDI,yield

由图7可见,丁基锂的进料量从1 kg/min提高到3 kg/min,数均聚合度降低64.10%,重均聚合度降低68.00%,数均相对分子质量降低62.32%,重均相对分子质量降低66.40%,多分散指数降低1.44%,产量增加12.84%。当丁基锂进料量提升到3 kg/min以上时,产量变化不大,是因为原料苯乙烯和丁二烯的进料量所限制。

在实际生产中,严格控制引发剂的量可以有效地控制产物的聚合度、相对分子质量,降低链的长度。改进引发剂对于得到目标产物是一种很有效的方法,但是加入过多引发剂,由于单体浓度的限制,改进效果会减弱,因此需合理控制引发剂的进料量。

2.5 四氢呋喃进料量的影响

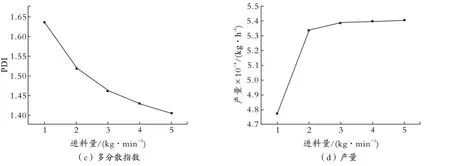

链增长到一定程度后会和链转移剂发生链转移反应,四氢呋喃作为链转移剂,在烃类溶剂中会促使引发反应的发生,控制聚合物链的长度。改变四氢呋喃的进料量,四氢呋喃进料对SBS相对分子质量、聚合度、多分散指数、产量的影响结果见图8。

图8 四氢呋喃进料对SBS相对分子质量、聚合度、多分散指数、产量的影响Fig.8 The effect of THF input amount on SBS molecular weight,degree of polymerization,PDI,yield

由图8可见,增加四氢呋喃的进料量,数均聚合度、数均相对分子质量略有减少,重均聚合度、重均相对分子质量增加,导致了多分散指数增加,产量则略有下降。增大链转移剂的进料量,造成活性链在增长过程中提前失去了活性,聚合反应随之提前结束。整体上看,参加链增长的单体数量减少,活性链也减少,产量必然降低;对于每一条链,在没有形成足够的长度时就与链转移剂结合而失去活性,导致低相对分子质量产物增加,造成PDI的增加[15]。

将四氢呋喃的进料量从5.5 kg/min提高到7.0 kg/min,数均聚合度降低0.54%,重均聚合度增加8.51%,数均相对分子质量降低0.62%,重均相对分子质量增加8.39%,多分散指数增加了9.07%,产量减少了0.28%。利用链转移剂四氢呋喃,可以在一定范围内调控聚合物的相对分子质量和聚合度,从而达到目标牌号所要求的性质。

4 结论

(1)单体苯乙烯和丁二烯进料量增加都会使SBS产品的相对分子质量、聚合度和产量增加,而苯乙烯进料量的增加可以降低多分散指数,丁二烯进料量的增加会提高多分散指数。纯化单体,适当增加单体进料量,尤其是苯乙烯的进料量可以很好地提高产品质量。

(2)产品物性数据对催化剂丁基锂的进料量极为敏感,少量催化剂的改变会对产品带来极大的影响,严格控制催化剂的进料量(1~3 kg/min),配合单体进料量才能达到最优的结果。

(3)相较于催化剂对产品的影响,链转移剂四氢呋喃的影响较小,可以通过改变四氢呋喃的进料量来小范围调节产物的聚合度和相对分子质量,但会对产量造成较小的影响,同时要注意链转移剂对PDI的负面影响。