铁路大型养路机械司机室减振系统的研究

李 杰

(中国铁建高新装备股份有限公司,云南 昆明 650215)

0 引言

随着社会的发展,工作环境的舒适性越来越为人们所重视,机车的振动作为衡量司乘人员工作舒适性的一个重要指标[1]。 这一指标同样适用于铁路大型养路机械,铁路大型养路机械由于车辆工作性质振动问题尤为突出,开展铁路大型养路机械司机室减振研究显得尤为重要。

1 常用隔振器

铁路大型养路机械整机中主要运用到以下两种隔振形式:一种为主动隔振,又称为积极隔振,例如,在发动机、主发电机组等激振源与车体钢结构之间增加弹性支承结构,以降低自身振动向车架传递;另一种隔振形式为被动隔振,又称为消极隔振,是将主动、半主动元件引入到振动系统中,以不同的控制策略针对工作环境改变这些元件参数,实现控制系统振动特性的目的,例如,在司机室与车架之间增加弹性支承结构,以降低车架振动向司机室的传递。 司机室设计过程中,多采用被动隔振的方式达到减振目的,常用的隔振器为板式减振器和杯式减振器,如图1 所示。

图1 常用隔振器

2 隔振器压缩试验

司机室的隔振效果主要取决于悬置元件以及其参数的选取[2],通过压缩试验平台采集试件的位移-力曲线。 橡胶板规格:25 mm×180 mm×300 mm,压缩板式减振器的橡胶板时,上下各用一块平直钢板夹住试件,以保证试件受力均匀,如图2(a)所示;压缩杯式减振器时,将试件放入加工好的套筒型工装,以保证试件中部橡胶正常剪切变形,如图2(b)所示。 由于橡胶属于非线性材料,压缩过程需缓慢进行,以保证位移-力曲线的准确性。

图2 试验过程

试验采集了板式减振器的两种橡胶板(红、棕)、杯式减振器的位移(mm)-力曲线(KN),每组试验包含三个试件。

橡胶板(红)压缩量10 mm,试验数据如下:

图3 橡胶板(红)压缩10 mm

试验结果: 三个试件位移-力曲线的变化趋势一致,同材质不同试件在相同位移下力的差异很小,即:材料属性及形状尺寸决定了该橡胶板的位移—力曲线特性。此外,在10 mm 的压缩量范围内,该种橡胶板的刚度变化不大。

橡胶板(棕)压缩量10 mm,试验数据如下:

图4 橡胶板(棕)压缩10 mm

试验结果可得: 三个试件位移-力曲线的变化趋势是一致的,同材质不同试件在相同位移下力的差异很小。此外,在10 mm 的压缩量范围内,该种橡胶板的刚度变化也不大。

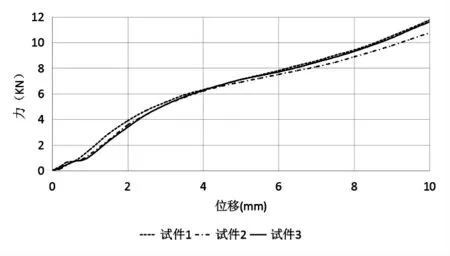

杯式减振器压缩量10 mm,试验数据如图5 所示:

图5 杯式压缩10 mm

试验结果可得:三个试件位移-力曲线的变化趋势是一致的,同材质不同试件在相同位移下力的差异很小,此外,在10 mm 的压缩量范围内,该杯式减振器的刚度基本为恒定值。

对比板式减振器两种橡胶板和杯式减振器的位移-力曲线,如图6 所示:

图6 位移-力曲线对比

综合试验可得:在10 mm 压缩范围内,刚度:橡胶板(红)>橡胶板(棕)>杯式减振器。

3 理论分析及试验数据处理

在选用隔振器时,必须明确振动系统的主要激励频率及隔振器的适用范围。

隔振器适用范围:

式中:f 为激励频率;f0为隔振器固有频率。

当隔振系统阻尼系数D≤0.2 时 (一般橡胶具有不大的阻尼,通常不考虑),隔振器固有圆频率可写作:

式中:kd为隔振器动刚度;m 为隔振器承重质量。

又有:

式中:f 为隔振器固有频率。

联立则有:

通过试验获取的隔振器位移-力曲线可以得到隔振器的静刚度ks,而橡胶的动静刚度比是材料自身的特性,一般来说橡胶的变形量不超过橡胶受试方向厚度的20%时, 隔振器在以不超过橡胶厚度的5%的振幅和5~60 Hz 交变载荷作用下,动静刚度比的范围为1.2~1.5,本文取动静刚度比 n=1.5,则有:

根据式(4)及试验数据,求得常用隔振器载荷-固有频率曲线如图7 所示:

图7 载荷-固有频率曲线

由上图可知,在1~10 kN 的载荷范围内,随着载荷增大,隔振器的固有频率减小,且固有频率:杯式减振器<板式减振器(棕)<板式减振器(红)。

4 隔振器适用范围

橡胶隔振器在重载下会有较大蠕变(特别在高温时),不应受超过15%~20%(压缩)或20%~30%(剪切)的持续变形。 若司机室采用四个相对重心对称分布的隔振器进行支承,计算各隔振器在允许变形量范围内(压缩容许变形取15%,剪切容许变形取20%)的载荷区间(司机室重量下限取1 600 kg)及对应的固有频率,如表1 所示。

*表示:杯式减振器压缩到极限位置时,压缩量为10 mm,而非20%的剪切允许变形量。

表1 隔振器变形量及固有频率

上表2 中适用频率下限为适用的最小激励频率,即当激励频率≥适用频率下限时,所选隔振器可起到良好的隔振效果。 板式减振器(红)相比板式减振器(棕)可以承受更大的载荷,但当载荷均在两者的允许范围内时,板式减振器(棕)可以达到更低的固有频率,即隔振效果更佳。 杯式减振器适用于相对更低的激励频率。 隔振器具体选用时,可参照表2 及图7。

选用隔振器时,先确定主要振动激励源的激励频率,再根据司机室重量选择合适的隔振器。 例如,主要激励频率为发动机转频,频率为30Hz,司机室重量为1 600 kg,选用四个隔振器,则单个隔振器载荷为400kg,根据图7 可得,在400 kg 载荷下,杯式减振器固有频率为9.8 Hz,板式减振器(棕)为13.1 Hz,板式减振器(红)为14.9 Hz,对应的适用频率下限分别为24.5 Hz、32.8 Hz、37.3 Hz,激励频率大于杯式减振器适用频率下限,但小于板式减振器(棕)、板式减振器(红)适用频率下限,故应选用杯式减振器作为司机室隔振器,以起到良好的隔振效果。

一般情况下,车轮转频在10 Hz 以内,轨面激励频率则更低(2 Hz 以内),故常用隔振器对于轮轨激励来说是起不到有效隔振作用的, 甚至还会将振动放大。 此外,当激励频率很低时,隔振系统固有频率必须足够低,这意味着弹性元件的刚度要很小,但刚度很小的隔振系统往往会在一定载荷下产生弹性元件失稳现象,或因超过弹性极限而失去隔振意义,因此,在这种情况下,应通过转向架(金属弹簧可以达到更低的固有频率)隔离低频振动。 若主要激励频率为低频,建议司机室直接与车架焊接或刚性连接,以避免隔振器起到副作用。

表2 隔振器适用频率范围

5 结语

通过压缩试验获取了特定隔振器的力学参数,并运用理论分析的方法, 确定了隔振器的适用范围,为隔振器选型提供依据。 同时,给出了司机室隔振器的选型方法,为司机室减振设计提供理论依据。