采用数控磨针机加工微型冲头

郭庆平

(山西经纬化纤机械股份有限公司,山西 晋中 030601)

0 引言

微型冲头是冲制化纤喷丝头微孔的重要刀具,直接影响喷丝头上微孔加工的精度。由于喷丝微孔直径最小为0.04 mm、最大为0.25 mm,其加工刀具冲头材质特殊、精度高、加工难度大。

1 微型冲头

1.1 分类

微型冲头在工序中使用时,头道冲孔使用头道冲头,二、三道冲孔及修孔时分别使用二、三道冲头及修孔冲头。不同类型的冲头因材质和使用环境不同,其加工方式也不同。

1.2 材质

头道冲头采用直径为1.5 mm的钨钴类硬质合金YG11C棒料,硬度为85 HRA~87 HRA,硬度高、加工难度大。二、三道冲头通常用φ1.2 mm×40 mm的70钢或GCr15钢棒料,加工好的冲针硬度为58 HRC~62 HRC;或采用粉末冶金制造的W6Mo5Cr4V3Co8高性能高速钢制成φ1.2 mm×40 mm的棒料,硬度不小于65 HRC。

1.3 结构

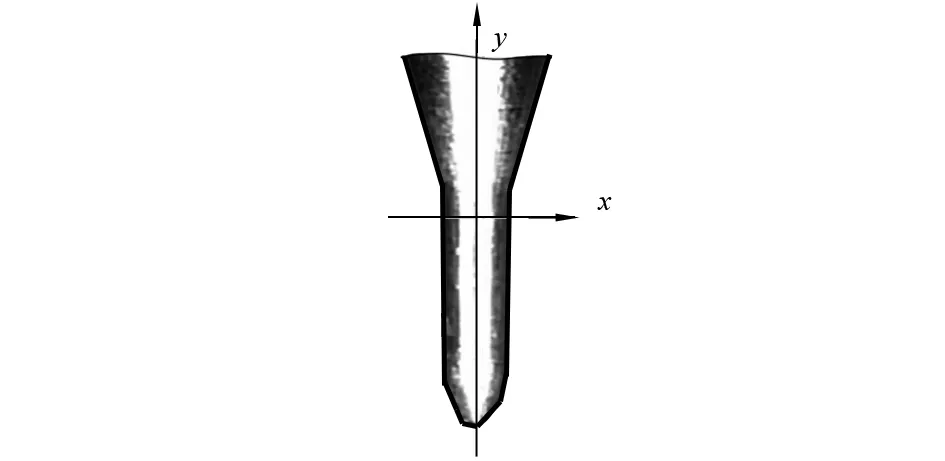

1.3.1 头道冲头

头道冲头一般为圆锥形,如图1所示。其锥形角与喷丝微孔的锥形角相同,长度与要加工坯料厚度一致,并且测量位置的尺寸要保证喷丝微孔的直径和长度。头道冲头的表面粗糙度Ra值一般要达到0.2 μm,才能保证冲孔不断针或少断针,使冲出的锥形喷丝微孔表面光滑。根据锥形喷丝微孔的要求不同,头道冲头的锥形部分可加工为圆锥形、圆弧形、双曲线形等。

图1 头道冲头结构

1.3.2 二、三道冲头

二、三道冲头由圆锥、圆柱、圆锥组成,如图2所示。其圆锥部的角度应小于头道冲头的角度,才能保证在二、三道冲孔时不挤压成形的锥孔;圆柱部分是二、三道冲头的关键工作部分,直接影响喷丝微孔直孔的尺寸、孔形和表面粗糙度;圆锥尖部分根据头道孔为二、三道冲孔预留余量调整形状和大小。

图2 二、三道冲头结构

2 冲头制造工艺的发展

原来加工喷丝头微孔用的冲头是在半自动设备上依靠手工制造,不仅生产效率较低,而且加工精度难以保证。最早的头道冲头采用CoCrWMo合金与焊条熔炼浇铸后作为冲头材料与钢丝焊接,然后手工粗、精磨成型;后期采用进口钨钴类硬质合金棒料,在显示器屏幕上放大进行车削加工、手工抛光。二、三道冲头的加工则是将φ1.2 mm的钢丝棒料粗车成锥形,热处理后装在夹头上,用投影仪放大冲头图形,通过比对加工的方法对冲头进行磁刀片成形粗磨、抛光板精磨等工艺以达到技术要求,冲头的加工精度完全依靠操作者的经验保证,受人为因素的影响较大。

当前采用的自动加工模式,使冲头的加工精度和稳定性大幅提高,而且实现一人多机操作,生产效率成倍提高[1]。

3 微型冲头自动加工

3.1 数控磨针机

喷丝头冲孔用三道冲头在定制的数控磨针机上,通过CNC程序实现不同工序和不同型号冲头的自动加工,同时采用可编程控制器PLC进行自动控制,可靠性高、逻辑功能强、体积小,可在线修改控制程序,具有远程通信联网等功能[2];采用 0.5 μm金属光栅尺和精密导轨、丝杠、伺服电机组成高速、稳定的工作位移系统,可保证设备高速、高精度和高效率的加工要求;高精度的主轴夹筒,使装夹的重复精度约为±0.05 μm;高清的CCD影像监测系统,可以x,y轴调节移动对坯料的初始位置定位,以保证每根冲头的磨削长度误差,实现磨加工过程中影像实时比对、停机后实时测量,保证合格品下料、NG品分段修整;操作可自动或手动按需要进行切换。

数控磨针机如图3所示,其主要机构包括:检测部分——相机,镜头,光源;控制部分——伺服电机,

1—显示器;2—视觉系统;3—砂轮修整装置;4—吸尘器;5—砂轮主轴;6—操作按钮;7—主轴。

直流电机,直线电机;加工操作部分——显示屏,操作按钮,键盘,鼠标,手轮,主轴,砂轮等;电控箱体——控制器及主电路;吸尘部分——吸尘器。

3.2 调试准备

在加工某种型号的冲头之前,先对设备进行调试,主要是用直径为75 mm、粒度为3000号的红宝石砂轮对刀具进行修整,之后根据来料毛坯形状、产品最终形状、长度以及开粗程序路径等对刀,以确定加工起始点,其中x向、y向起始点相当于数控设备的工件原点;在加工中根据实际测量值随时设置、调整各项加工参数。

3.3 磨削实例

以加工图4所示的PY86-5400-0.09型喷丝头所用三道冲头为例,将备好φ1.2 mm×40 mm的高速钢棒料,装夹在机头主轴筒夹上,在操作面板上点绿色启动按钮,红宝石砂轮即按照设定程序进行自动加工。

图4 PY86-5400-0.09型喷丝头用三道冲头

具体加工分为5个步骤,如下。

a) 粗加工,用红宝石砂轮磨削去除棒料多余材质,定位好加工起始位置。

b) 半精加工,按程序给定加工路径分次进行磨削,半精加工完成后设备自动进行检测,反馈最后精加工应该控制的加工余量。

c) 精加工,根据检测位置的实际值确定最后精加工的进刀量,按下精加工程序,加工完毕后程序进行最后完工检测。

d) 修整砂轮,放在整个自动加工程序的最后、为下次加工做好刀具准备,一般程序设定修整3次,每次修正量为0.01 mm。

e) 抛光,打开设备上的环形上光源,用金钢石粉抛光膏手工抛光加工好的冲头,使表面粗糙度Ra值达到0.1 μm,在屏幕上观察至冲头表面光滑、无加工痕迹。

3.4 φ0.09 mm三道冲头的磨削及检测

通过CCD视觉系统对冲头进行边缘检测,即将物体的轮廓或物体不同表面之间的交界在图像中进行反映[3],通过检测程序得出实际数值。用数字图像处理技术作为测量手段是很大的技术进步,特别是应用在微小尺寸刀具的测量中[4], 因为这种测量方法是非接触测量,能最大程度避免人为误差。

PY86-5400-0.09-3型冲头检测数据见表1。

表1 PY86-5400-0.09-3型冲头检测数据 单位:mm

根据表1中对φ0.09 mm三道冲头的尺寸要求,10只冲头样本的各项要求均为合格,手工快速抛光冲头的表面粗糙度Ra值可达到0.1 μm,其关键尺寸波动小、均达到公差要求,且冲头外形圆柱度好,表面光滑,产品合格率大幅提高。

4 结语

喷丝头作为纺丝机的关键部件,其喷丝孔的粒度和质量与成品丝质量密切相关,采用数控磨针机加工化纤喷丝头用冲头,实现了冲头加工自动化,保证喷丝微孔的孔形及尺寸。多角度砂轮修整装置与高精度光栅配合,CCD影像视觉系统实时监测加工状态,动作精准、完全代替人工操作,CCD视觉定位测量使加工质量提高,满足了微型冲头高精度、高效率的加工要求。