优化精梳梳理工艺,降低成纱棉结

董智勇,肖际州,刘允光

(1.冠星纺织有限责任公司,山东 冠县 252500;2.聊城允光精梳技术服务中心,山东 聊城 252000)

棉结控制是纺企日常工作的重点,随着现代检测技术的进步和应用,纺织界同仁研究发现从原料质量、环境温湿度、梳理器材的配置及状态到纺纱工艺,都对成纱棉结有重要的影响。

1 棉条棉结与成纱棉结的关系

1.1 乌斯特单纤维测试仪和条干测试仪的棉结检测

纤维分离器和光电检测部分,是乌斯特单纤维测试仪(USTER AFIS)检测系统的核心。当纤维试样在开松装置中被开松成单根纤维后经过光电传感器时,光电传感器的脉冲发生器即将其转换成电子信号并被计算机评价;一个传感器用于评价单纤维和棉结,另外一个传感器则测试杂质和微尘。

乌斯特条干测试仪(USTER TESTER)以平行金属板组成的电容器测试条干,因其计数棉结分类不完善而只能区分细节、粗节和棉结,无法被电容式传感器记录的变化被记作棉结。该测试仪可测试+140%、+200%、+280%、+400%棉结,超过设定水平将被记为1个棉结,其相关参考长度为1 mm。

1.2 单纤维测试仪的合理应用

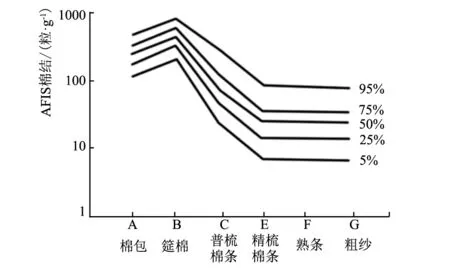

借助AFIS单纤维测试仪的工具可以对不同产地、不同轧棉场所产原棉进行检测对比,也可检测各工序单机台棉结粒数和短纤维含量,方便查找弱环并整改。通常梳棉机对筵棉棉结的清除效率不小于75%,精梳机对生条棉结的清除效率不小于65%。制定各工序棉结指标控制图,能有效监控设备除杂效果及半成品的棉结变化,既能确保成纱质量稳定又能降低维修成本。乌斯特公司统计从棉包到粗纱的棉结变化一般规律,如图1所示。

图1 不同乌斯特条干水平下前纺各工序棉结变化一般规律

1.3 棉条棉结与成纱棉结的相关性

传统理念认为成纱棉结数与生条棉结、精梳条棉结数呈正相关,即成纱棉结随生条、精梳条棉结数增加而增大,然而大量的快速试纺测试结果并不与之相符。这是因为USTER AFIS单纤维测试仪是利用光学原理定义提供检测的棉结数据(粒/g),而USTER TESTER条干测试仪是采用电容检测技术系统测定成纱棉结(个/km),后者无法区分真正的棉结与杂质。因为两者检测棉结的原理、概念不同,无法形成对应的线性关系,所以生条、精梳条的棉结数与成纱棉结数并无必然联系[1]。

1.4 精梳条与成纱的棉结对比试纺

用新疆长绒棉试纺集聚纺CJ 9.7 tex纱,其精梳条与成纱指标测试结果见表1。

表1 精梳条与成纱指标试纺结果

由表1可知,精梳条的棉结数与成纱的千米棉结数并不相关。如在更换新型精梳锡林的机台与未更换的相邻机台比较,有时精梳条的AFIS检测棉结数增幅较大、棉结尺寸减小,而成纱千米棉结数却大幅降低。精梳落棉率与成纱质量指标也非简单线性关系,在一定范围内随着精梳落棉率的增大、精梳条短绒率的降低,成纱质量改善幅度较大;但落棉率的增大幅度对成纱质量的影响也有临界点,尤其是在高配棉及原棉质量较好的情况下更为显著。综上,精梳落棉率与精梳条棉结数的相关性不大,即使大幅度调整精梳落棉率对精梳条棉结数(粒/g)的影响也不大,而精梳落棉率却与精梳条短绒率以及成纱常发性纱疵IPI值密切相关[2]。因此,当精梳条的棉结产生波动时调整精梳落棉率,进行校正的方法是错误的。

提高精梳条纤维的平行度、伸直度和分离度,能大幅减小后道各工序牵伸过程中产生棉结的可能性,使成纱棉结有效减少,这一观点逐步得到纺织同行的认可。棉结大小可由USTER AFIS纤维测试仪精确检测,而棉条的“三度”目前还没有相关的检测仪器可用。当原料出现较大变化或产品质量出现波动时,通常做成纱质量快速试纺,由成纱质量的试纺数据予以验证。

2 降低成纱棉结的技术措施

2.1 优选高品质精梳器材是关键

成纱棉结增加或减少的关键在于精梳的梳理质量,核心在精梳锡林针布。精梳锡林针布应具有齿片硬度高且硬度分布均匀、耐磨性好、表面粗糙度Ra值小、锋利度好、齿尖薄、穿透性强以及使用寿命长等优点[3],才能提高梳理纤维和梳解棉结的能力,尤其是对原料中的危害性细小疵点如死棉、白星、僵斑、软籽表皮和索丝的去除十分有利。针布的梳理能力还与总齿密、前后区齿条密度的合理分配、齿型及齿面圆心角有直接关系,应合理增大锡林前、后区的针布齿密以发挥最大梳理效能,在有足够容纤空间的前提下应尽可能多的增加总齿数;同时,结合产品定位、优选性价比高的其他精梳器材,对降低成纱棉结亦起关键性的作用[4]。

2.1.1 优选精梳锡林总齿数

用70%长绒棉+30%细绒棉试纺集聚纺CJ 11.7 tex纱,E65型精梳机车速为350 Nip/min、精梳落棉率为16.5%、精梳锡林的齿面圆心角为90°,选用不同总齿数精梳锡林针布的成纱质量见表2。

表2 不同总齿数精梳锡林针布的成纱质量

由表2可知:在容纤空间足够时,适当增加锡林总齿数可提高棉结清除率,是控制精梳纱常发性纱疵IPI值、+140%和+200%成纱棉结的有效措施。

2.1.2 优选大齿面圆心角精梳锡林

用100%长绒棉试纺集聚纺CJ 8.3 tex纱,E62型精梳机车速为300 Nip/min、后退给棉,在精梳落棉率相同的条件下,不同齿面圆心角精梳锡林对成纱质量的影响见表3。

表3 不同齿面圆心角精梳锡林的成纱质量

由表3可知:提高精梳锡林梳理效果的关键技术措施是增大梳理面积,即采用大齿面圆心角或超大齿面圆心角锡林。这为进一步提高锡林总梳理点创造了较大空间[5],使精梳条纤维的单根化程度得到了较大提高,减少了后道工序在牵伸过程中棉结增加的概率。

2.1.3 前进给棉工艺的顶梳配置

在前进给棉工艺中,利用棉卷自清洁的作用可获得卓越的成纱质量指标和最佳的原料利用率;该工艺中,顶梳梳理占据了主导地位[6]。顶梳对精梳落棉率的影响为50%~70%,并非传统认为的顶梳只影响精梳落棉率的2个百分点~5个百分点。由于顶梳仅有一排针,梳理负荷较大,因此采用前进给棉工艺对顶梳齿片的质量要求极高,若顶梳梳理效能较差则会严重嵌花、充塞,导致精梳棉网清晰度不良、输出棉网横向切断、破洞、破边等问题[7]。在不嵌花的前提下,顶梳针(齿)密度越大、插入棉丛越早越深则对棉结的梳理作用也越强;同时分离牵伸过程中棉丛的自清洁作用增强。一般根据纤维线密度选择顶梳密度(针/cm):细绒棉品种适用密度小些(如:30,32);长绒棉品种顶梳密度可大些(如:32,35,38)[8]。

2.2 精梳梳理工艺优化

2.2.1 精梳前进给棉工艺车速和小卷定量对成纱质量的影响

用100%细绒棉试纺集聚赛络纺CJ 14.6 tex纱,HC500型精梳机前进给棉的长度为4.7 mm、精梳落棉率为15.4%;不同车速和小卷定量对成纱质量的影响见表4。

表4 不同车速和小卷定量对成纱质量的影响

由表4可知:采用前进给棉工艺时适当增加小卷定量、充分利用棉卷自清洁功能,可以有效清除棉卷内的棉结;提高车速则增加了分离钳口内分离纤维的绝对速度、纤维分离时的摩擦力增大,使慢速纤维将快速纤维上附着的部分短绒、棉结和杂质截留下来的概率增大[9]、成纱棉结及常发性纱疵IPI值显著降低,从而减少电清络筒切纱数,提高下游工序品质和效率;这与传统的“轻定量、慢车速”有利于降低棉结的理念已不相符。

2.2.2 精梳锡林齿面圆心角、给棉方式及棉卷定量对成纱质量的影响

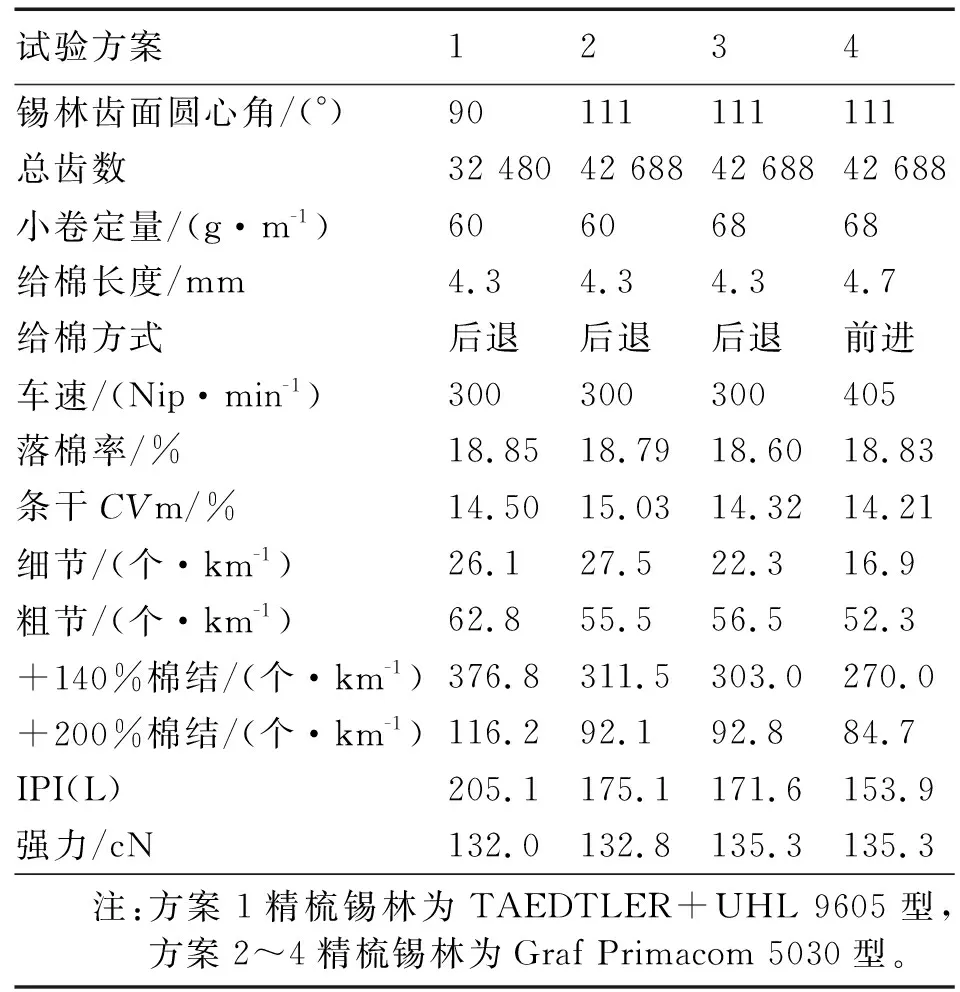

用70%的长绒棉+30%的细绒棉试纺集聚纺CJ 5.2 tex纱,E65型精梳机不同精梳锡林齿面圆心角、给棉方式及棉卷定量的成纱质量对比见表5。

表5 不同精梳锡林齿面圆心角、给棉方式及棉卷定量对成纱质量的影响

由表5可知:精梳采用111°齿面圆心角锡林相比90°的大幅增加了总梳理点,有效提高了精梳机的梳理度,在相同车速下方案2比方案1的IPI值降低14.6%;方案4与方案1相比,在精梳机车速加大48%的情况下,成纱+200%棉结减少27.1%,IPI值降低24.96%。可见,在前进给棉工艺中,采用111°大齿面圆心角精梳锡林,配置4.7 mm的给棉长度,并适当提高车速,是精梳实现高效高产、优质、低耗的有效途径[10]。

2.2.3 精梳机梳理区隔距对成纱质量的影响

早期的恒速精梳机各梳理区锡林隔距差异呈曲线动态变化,差异较大时不利于前区锡林针布对须丛的穿刺、开松及整理,也不利于后区锡林针布对须丛的梳理及细小结杂、短绒的排除[11];尤其是采用大定量棉卷工艺时,须丛不能完全被锡林针布齿尖插入而使部分须丛仍浮游在锡林针布表面,非常不利于纤维单根化程度的提高,导致精梳机的梳理效能降低。因此,应适当缩小并稳定锡林梳理区隔距,以使锡林梳理负荷更加均匀、梳理效果更好[12];梳理隔距变化区间减小,近似等隔距梳理,当最紧点隔距控制为0.20 mm~0.25 mm时,锡林针布齿尖完全刺透纤维须丛,梳理纤维和梳解棉结的能力大幅提高。为此,准确校正锡林梳理区隔距,最大限度地减小锡林梳理过程的隔距变化量,是提高成纱质量的一个重要途径。实测某厂恒速梳理精梳机在不同分度下的梳理区隔距值,见表6。

表6 精梳机锡林不同分度的梳理区隔距统计

由表6可知:早期精梳机锡林梳理区的隔距偏大、眼间差异也较大,使其梳理效能大幅降低。经验总结的精梳机锡林梳理区隔距校正标准,见表7。

表7 精梳机锡林梳理区隔距校正标准 单位:mm

用100%的新疆细绒棉试纺CJ 9.7 tex纱,HC350型精梳机的车速为280 Nip/min,小卷定量为75 g/m,后退给棉的给棉长度为4.7 mm。在精梳落棉率相同的条件下,缩小锡林梳理区隔距对成纱质量的影响,见表8。

表8 不同锡林梳理区隔距对成纱质量的影响

由表8可知,适当缩小锡林梳理区隔距后,成纱+200%棉结分别降低了12%和28%,单纱强力也略有增大。这是因为适当缩小锡林梳理区隔距有利于前区针布齿尖迅速插入、穿刺、开松及整理,为后区的全面精细化梳理创造了有利条件、使纤维单根化程度提高,从而成纱质量得到大幅改善。

2.2.4 其他工艺与梳理器材

2.2.4.1上机工艺:改进小卷准备工艺、提高小卷质量;优化顶梳插入深度、进出隔距、锡林定位、钳板开口量、搭接刻度(分离罗拉顺转定时)以及罗拉隔距等[13];使主风道和支风道的负压符合工艺要求。

2.2.4.2梳理器材:关注锡林针布和顶梳的锐度、嵌花状态,调整毛刷插入锡林的深度,优化设置毛刷对锡林的清扫时间,及时检查毛刷三角皮带状态并清除毛刷内嵌花,调整毛刷与三角气流板间隔距。

2.2.4.3日常清洁:结合揩车定期清洁锡林、顶梳、钳板上下钳唇的嵌花以及棉条通道的挂花、积花;挡车工要按清洁进度表认真做好各部位清洁。

2.2.4.4当原棉的品质选择不佳时,即使有好的设备和上乘的工艺也生产不出好的产品,所以应根据不同原棉、工艺、设备、温湿度等因素,采取有效控制措施以保证成纱质量,尤其要把好原棉品级、纤维长度、马克隆值、断裂比和短绒率指标的优选关。

3 结语

3.1应用USTER AFIS单纤维测试仪检测的棉结数与USTER TESTER条干检测仪测定的成纱棉结是概念完全不同的棉结,两者非一一对应的线性关系,生条、精梳条内的棉结数(粒/g)与成纱棉结 (个/km)无必然联系。

3.2精梳落棉率与精梳条的棉结数相关性不大,大幅度调整精梳落棉率对精梳条纤维棉结数影响不显著,而精梳落棉率与精梳条短绒率以及成纱常发性纱疵IPI值密切相关。

3.3控制成纱棉结的关键在于精梳的质量、核心在精梳锡林针布,优选性价比高的精梳器材为降低成纱棉结起到非常关键的作用。

3.4前进给棉工艺对顶梳齿片质量要求极高,采用梳理效能较差的顶梳极易发生严重嵌花、充塞问题,表现为精梳棉网清晰度不良、输出棉网横向切断、破洞、破边等。

3.5实施前进给棉工艺时,采用圆心角为111°的大齿面精梳锡林、配置4.7 mm的给棉长度、适当增大车速和小卷定量,能充分利用棉卷自清洁功能,是一种实现精梳机高效高产、优质、低耗的有效途径。

3.6实施前进给棉工艺时,大幅度提高精梳机车速以增加产能,同时也使成纱棉结和常发性纱疵IPI值及偶发性纱疵显著降低,从而减少电清络筒切纱数、提高下游工序的品质和效率。

3.7适当缩小锡林梳理区隔距,且在锡林梳理的整个过程中保持隔距平稳、变化量小,以保证锡林对棉丛的梳理负荷均匀、梳理效果好。

3.8做好工艺调整、梳理器材状态检查和日常清洁,把好原棉的品级、纤维长度、马克隆值、断裂比和短绒率指标优选关,为提高成纱质量做好基础保障。