旁承参数对钢轨铣磨车动态包络线偏移量影响

陈双喜

(成都大学 机械工程学院, 成都610106)

钢轨修复的历史可以追溯至20 世纪50 年代[1],随后前苏联、澳大利亚、美国各国先后研制了钢轨打磨机[2-4]等。21 世纪初,奥地利Linsinger公司制造出第一台铣磨车,并在德国应用于铁路钢轨维护[5]。发展至今,世界各国均以打磨或者铣磨的方式维护铁路钢轨系统[6-7]。刘真兵对钢轨打磨车、钢轨铣磨车在国内外的发展做出了阐述[8]。

我国各大城市特别是国家中心城市地铁系统运输量大、运营密度高,钢轨磨耗快,严重影响列车运行的安全性、舒适性。钢轨铣磨车是一种能够对地铁钢轨进行高效、高精度修复的特种轨道车辆。我国于2016 年研制成功第一套钢轨铣磨核心装置并应用于北京地铁,随后陆续在国内几大中心城市的地铁运营公司得到应用。

目前,国内外中低速铁路货车、特种轨道车辆(如钢轨铣磨车)转向架的承载方式主要采用心盘和弹性旁承共同承载方式。空载时,旁承弹簧具有一定的初始压缩量,形成对车体的支撑;而车辆装载货物时,增加的载荷全部由心盘承担。心盘还传递纵向牵引力。旁承则通过摩擦力来提供回转阻力矩抑制车辆的摇头、侧滚运动,提高货车的运行稳定性、平稳性、曲线通过性能[9-12]。

国内外学者通过理论与仿真分析研究了旁承设计参数对铁路货车动力学性能的影响。文献[9]研究表明过小或过大的旁承间隙都导致货车车辆的动力学性能恶化。文献[13]研究表明:增加旁承垂向减振功能,能有效抑制车体侧滚角,且对车体垂向振动加速度无不利影响。文献[14]运用有限元方法研究了动力稳定车转向架旁承橡胶弹簧的动态特性,为旁承的优化设计提供了依据。一些学者对货车动态限界进行了研究。文献[15]从优化货车参数需求探讨扩展机车车辆限界的可行性。文献[16]针对我国铁路货运的实际需求现状,提出修改我国铁路机车车辆限界的具体建议。

目前国内外对钢轨铣磨车研究主要集中于车辆动力学性能和铣磨装置的性能方面,对动态包络线的研究很少。以我国2018 年设计生产的某型钢轨铣磨车为研究对象,基于2019 年最新颁布的限界标准CJJ 96-2018 计算制造、安装定位和维护误差引起的车辆轮廓包络线偏移量,建立车辆动力学模型并计算截面轮廓姿态,最终采用标准与动力学仿真相结合的方法计算得到轮廓动态包络线,并重点分析旁承参数对该车包络线偏移量的影响,给出参考意见用于指导设计。

1 钢轨铣磨车转向架及其旁承

钢轨铣磨车是一种以铣削工艺为主要手段对钢轨进行修复的铁道特种车辆,通常由动力车和作业车组成。动力车提供运行和铣磨作业所需的牵引动力,保证铣磨的连续性和平顺性。作业车是不带动力的,其作业单元包括2 个铣削装置和1个磨削装置。某型钢轨铣磨车作业车转向架结构如图1 所示,由构架、轮对、轴箱、牵引装置、基础制动装置、旁承装置、一系悬挂和二系悬挂装置组成。构架为H 型整体焊接结构,一系悬挂采用橡胶堆弹簧定位,轴箱外侧安装了一个油压减振器,主要为一系悬挂提供垂向阻尼。

图1 铣磨车转向架示意图

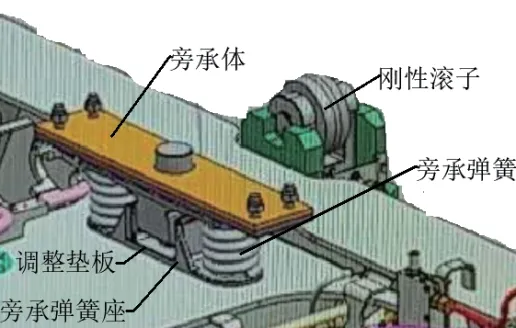

图2 钢铁铣磨车转向架旁承

钢轨铣磨车承载方式为采用心盘和常接触弹性旁承联合承载,其中心盘为主要承载部件,承受车体约80%的质量并传递纵向力;旁承可对车体质量的支撑(只承担约20%的载荷),但其主要作用是提供稳定的摩擦回转阻力矩抑制车体的摇头、侧滚、翻转等运动,从而提高车辆运行蛇行临界速度和运行安全性。

铣磨车转向架旁承装置结构如图2 所示,主要由2 个螺旋钢弹簧、弹簧座、调整垫片、旁承体以及刚性滚子组成。当车体安装在转向架上以后,旁承弹簧具有一定的初始压缩量,上下旁承之间产生一定的压紧力;当列车运行时,上下旁承之间产生摩擦力,左右两侧旁承摩擦力方向相反,与芯片摩擦阻力矩共同形成回转阻力矩,该阻力矩可有效抑制车体摇头、侧滚、翻转等运动,提高临界速度和运行平稳性。刚性滚子主要起到“限位”作用。当车辆在缓和曲线与曲线之间运行时,车体一侧的上下旁承可能压死,使得旁承间的摩擦力过大从而导致轮轨横向力过大。安装刚性滚子后,上旁承摩擦面与滚子之间设计了一定间隙。当铣磨车通过曲线时,刚性滚子既可限制车体侧滚角的增大,又可降低回转阻力矩,提高曲线通过能力。

2 钢轨铣磨车动态包络线计算

限界是列车安全行驶过程中不能超越的轮廓范围,包括静态限界和动态限界。动态限界在静态限界基础上,进一步考虑了车体和转向架在悬挂系统上可能发生的静态、准静态和振动等位移。动态包络线是列车在运行过程中,各种不利因素可能导致的最大极限轮廓。动态包络线是车辆设计、制造、运用的一项重要内容,是安全行车的保障。因此,动态包络线是制定动态限界的主要依据。

2.1 动态包络线计算方法

2019 年之前,国内地铁车辆以及其他轨道车辆限界及动态包络线计算方法主要采用CJJ 96-2003《地铁限界标准》[17]和CJJ 96-2013《地铁限界标准》[18],2019 年我国发布了CJJ 96-2018《地铁限界标准》[19],该标准于2019 年4 月1 日实施。

本研究采用CJJ 96-2018 限界计算公式与动力学方法相结合的方法计算铣磨车的动态包络线。通过车辆动力学仿真可得到车辆的运动姿态,这种姿态只是对应所选取的参数和轨道不平顺样本。相对于用公式给出的限界计算方法,动力学仿真方法不需要人为确定悬挂偏移量,且能考虑车速、风载、线路条件、车辆参数、轮轨磨耗状态等因素的影响。但是,由于动力学仿真模型一般都是理想位置建模的,不能考虑制造、安装定位和维护误差。动力学计算结果也不能代表最恶劣的情况,无论是直接选取控制点偏移的最大值,还是根据统计学原理取3 倍标准差。因此将CJJ 96-2018规定的计算公式与动力学仿真相结合,运用CJJ 96-2018 标准计算制造、安装定位和维护误差引起的偏移量,通过动力学仿真方法得到CJJ 96-2018标准中不容易确定的悬挂变形和轮轨间隙,然后累加得到车辆动态包络线。

设动力学仿真计算得到的控制点偏移量为X1,磨耗等引起的固定偏移量为X2,各种安装误差参数为xi,则控制点的动态偏移量E见式(1):

车体部分偏移包括横向偏移量、垂向偏移量。根据最新的CJJ96-2018 限界标准,车体横向偏移量计算公式见式(2):

式中:l是含钢轨内侧磨耗的最大轨距;d是轮缘最大磨耗时的最小外侧距;Δc是线路中心线横向位差值;Δq1是轴箱轴承间隙;Δq2是车轮弹性变形量;Δq3是一系弹簧横向弹性变形量;Δw1是中心销间隙及磨耗量;Δw2是二系弹簧横向弹性变形量;Δe是轨道横向弹性变形量;ΔM是安装制造误差;ΔX′是曲线加宽校验补偿量;ΔXB-xgpx是悬挂故障引起的车体横向偏移量;ΔXBcp是车体侧倾引起的偏移量。当车体横向平移和车体倾角产生的横向偏移方向相同时,公式最后两项取正号;偏移方向相反时取负号。

2.2 车辆轮廓截面

钢轨铣磨车动力车和作业车截面完全相同,动态包络线计算选取车体中间截面B和端部截面A。截面位置如图3 所示。其中A截面为司机室截面,截面B为铣磨车工作装置中间截面。截面A距离转向架中心3 300 mm;截面B距离转向架中心6 300 mm。A截面轮廓如图4(a)所示,1~3 号控制点为车体端部上部坐标点,4~8 号控制点为司机端部下方轮廓坐标。B截面轮廓如图4(b)所示,1~5 号控制点为车体端部上部坐标点,6~14 号控制点为铣轨装置轮廓坐标。

图4 钢轨铣磨车截面A 轮廓图

2.3 动态包络线计算工况

根据最新版CJJ 96-2018《地铁限界标准》要求,区间车辆限界计算应包括:(1)载荷AW0、AW3;(2)速度等级80 km/h、100 km/h、120 km/h 速度等级应考虑10%的瞬时超速度;(3)应叠加一系或者二系悬挂故障以及侧风风压400 N/m2。选取4种典型工况进行分析,见表1。

表1 动态包络线计算工况

3 旁承参数对动态包络线影响分析

钢轨铣磨车常接触弹性旁承的设计参数主要有螺旋钢弹簧垂向刚度Kv、初始压缩量S1(预压缩量)、旁承间距S2、最大压缩量S1+S2、摩擦系数μ、回转阻力矩M等。分析弹簧垂向刚度Kv、初始压缩量S1(预压缩量)、旁承间距S2对车体截面A、B动态包络线的影响。

设钢轨铣磨车旁承弹性刚度Kv=0.5×106N/m,初始压缩量S1=30 mm,旁承间距S2=12 mm,摩擦系数μ=0.3,则对于工况1,截面A的动态包络线如图5 所示,轮廓线控制点动态包络线坐标及偏移量计算结果见表2。从计算结果可知,点2 横向偏移量最大,点3 次之。通过对工况2、工况3、工况4的计算分析也表明,车体顶部控制点2 的横向偏移量是整个截面A所有控制点中最大的,且其他点在不同工况下的变化规律和控制点2 一致。后续分析中将重点以控制点2 为对象,分析旁承不同参数对该控制点偏移量的影响。同理,截面B也选择控制点2 为研究对象进行分析。

表2 截面A 控制点坐标及其偏移量

图5 钢轨铣磨车截面A 动态包络线

3.1 旁承弹簧刚度Kv 的影响

设钢轨铣磨车旁承的初始压缩量S1=30 mm,旁承间距S2=12 mm,最大压缩量42 mm,摩擦系数μ=0.3。 旁承弹簧(单个)刚度Kv范围为0.1×106~1×106N/m。在不同刚度参数下,截面A最大横向偏移量、垂向偏移量变化曲线如图6、图7 所示。可以看出,对于直线运行工况,在整个设定的刚度范围内,截面A横向偏移量在工况3 最大,工况2 次之,工况1 最小。对于曲线工况,截面A横向偏移量随刚度增大而增大。当旁承弹簧刚度为0.1×106N/m、0.5×106N/m 时,4 种工况下横向偏移量最大值相对较小。截面B计算结果类似,横向偏移量在工况3 最大,工况2 次之,工况1最小。对于曲线工况,截面B横向偏移量随刚度增大而增大。当旁承弹簧刚度为0.5×106~0.8×106N/m 时,4 种工况下截面B横向偏移量最大值相对较小。

从图7 可以看出,各种工况下垂向偏移量随刚度变化幅度较小(10 mm 以内),远小于横向偏移量变化幅度。截面A垂向偏移量在工况3 最大,比另外3 种工况大10 mm 左右,说明悬挂系统故障对车体垂向偏移量有一定影响。

综合分析可知,旁承弹簧刚度对截面横向偏移量影响远大于垂向偏移量;工况3 的横向偏移量显著大于工况1 和工况2。当刚度较小时(小于0.55×106N/m),工况3 横向偏移量甚至大于工况4,说明当刚度较小时,侧风风压对横向偏移量的影响甚至大于曲线半径和超高的影响;旁承弹簧刚度较大(大于0.55×106N/m)时,则反之。因此,考虑到弹簧刚度太小不利于旁承形成足够的回转摩擦阻力矩,同时结合截面动态包络线控制点偏移量计算分析结果,旁承刚度取0.5×106~0.7×106N/m 较为合理。

3.2 旁承弹簧初始压缩量S1 的影响

钢轨铣磨车车体落成在转向架上后,会给与常接触弹簧额定的压缩量,在上下旁承之间产生一定的预压力,该额定压缩量称为初始压缩量。设定钢轨铣磨车摩擦系数μ=0.3,旁承弹簧(单个)刚度Kv=0.55×106N/m。取旁承的初始压缩量S1为10 mm、20 mm、30 mm、40 mm、50 mm,设定车辆运行中,旁承弹簧最多还能再向下压缩12 mm碰到刚性滚子,则弹簧最大压缩量S1+S2=(10~50)mm+12mm=22~62 mm。不同初始压缩量对截面A、B动态包络线最大横向偏移量的影响曲线如图8、图9 所示。可以看出,对于直线工况1、工况2、工况3,横向偏移量随旁承弹簧初始压缩的增大而减小;工况2、工况3 的偏移量明显大于工况1。对于设定的曲线工况,初始压缩量30 mm 时,截面A、B横向偏移量最大。综合直线、曲线工况,在10~50 mm 范围内,取4 种工况偏移量最大值,分析其变化趋势可以看出,偏移量整体上随着初始压缩量的增加而降低。因此,在不影响动力学性能的情况下,应适当增加弹簧的初始压缩量。

图6 旁承刚度对应的截面A最大横向偏移量

图7 旁承刚度对应的截面A最大垂向偏移量

3.3 旁承间距S2 的影响

设定钢轨铣磨车摩擦系数μ=0.3,旁承弹簧(单个)刚度Kv=0.55×106N/m。取旁承弹簧的初始压缩量S1=50 mm,旁承间距S2范围10~28 mm,即弹簧最多还能再向下压缩10~28 mm 会碰到刚性滚子,则弹簧最大压缩量S1+S2=(10~28)mm+50 mm=60~78 mm。不同旁承间隙对截面A、B动态包络线最大横向偏移量的影响曲线如图10、图11 所示。可以看出,对于直线工况1、工况2、工况3,横向偏移量随旁承间距S2的增大而增大;工况2、工况3 的偏移量压明显大于工况1。对于设定的曲线工况,截面A、B横向偏移量随着旁承间距S2的增加而减小。综合直线、曲线工况,在10~30 mm 范围内,取4 种工况偏移量最大值,分析其变化趋势可以看出,旁承间距S2在12 mm 附近时,偏移量最大值是最小的。因此对于该铣磨车,从降低动态包络线偏移量角度考虑,旁承间距S2可设置为12 mm。

图8 旁承弹簧初始压缩量对应的截面A 最大横向偏移量

图9 旁承弹簧初始压缩量对应的截面B 最大横向偏移量

4 结 论

本研究采用CJJ 96-2018 新标准规定的计算公式与轨道车辆动力学SIMPACK 仿真相结合的方法,计算分析了某型钢轨铣磨车转向架旁承关键参数(刚度、压缩量、旁承间距)对车辆截面动态包络线最大偏移量的影响,得到如下结论:

(1)旁承弹簧刚度对截面动态包络线横向偏移量影响远大于垂向。从降低动态包络线偏移量角度考虑,该铣磨车的旁承弹簧(单个)刚度Kv取0.5×106~0.7×106N/m 较为合理。

(2)从降低动态包络线偏移量角度考虑,在不影响钢轨铣磨车动力学性能的情况下,弹簧的初始压缩量S1(30 mm)可适当增加到50 mm;旁承间距S2不宜取大,取12 mm 较为合理。

图10 旁承间距对应的截面A最大横向偏移量

图11 旁承间距对应的截面B最大横向偏移量