切削加工油雾散发特性及影响因素研究*

李启东 王 非,2 黄 晨 姚钟瑾 薛文彬

(1.上海理工大学环境与建筑学院 上海 200093;2.同济大学机械与能源工程学院 上海 200092;3.上海理工大学公共实验中心 上海 200093)

机械加工过程中广泛使用金属切削液,其作用主要有:对切削刀具进行润滑,对切削过程中产生的高温进行冷却,冲洗切削产生的金属碎屑[1]。金属切削液主要分为矿物油、乳化液、合成油和半合成油等[2]。金属切削液在使用过程中会产生大量油雾颗粒,油雾的形成机制主要有3种[3]:(1)金属切削液经过旋转的刀具或工件时,会被离心力作用雾化成细小的油雾颗粒;(2)金属切削液与刀具的相对速度较大,因撞击产生了细小的油雾颗粒;(3)加工产生的热量使金属切削液蒸发成蒸汽,然后与空气中的水蒸汽、粉尘、VOC等共同冷凝形成油雾颗粒。

油雾颗粒可以通过空气扩散,现场操作人员吸入油雾颗粒可能会导致呼吸系统疾病和肺癌的产生,接触油雾颗粒可能会导致皮肤病的产生[4-5]。2001年美国政府工业卫生学家会议(ACGIH)提出了矿物油雾暴露的限值(TLV)为0.2 mg/m3;职业安全与健康研究所(NIOSH)[6]的允许浓度为0.5 mg/m3(PC-TWA时间加权平均值)。而我国目前还没有针对室内工业油雾颗粒浓度的标准。然而,暴露在浓度低于0.2 mg/m3的油雾颗粒下时,工人发生哮喘、慢性支气管炎、慢性鼻炎和眼睛刺激的概率仍然较高[7]。因此控制机械加工车间中的油雾颗粒浓度十分重要,而获得油雾颗粒的散发率及粒径分布是这项工作的重要基础。

DASCH等[11-13]研究了金属切削液的黏度、种类、稀释比、挥发性、流体流速和刀具类型、刀具直径、刀具转速以及切削和进给深度等的影响,指出金属切削液产生油雾颗粒的因素中,从大到小的影响顺序是刀具转速、切削液特性(黏度、类型、稀释比、挥发性和流体速度)和切削条件。

CHEN等[3,14]、王非等人[15]、MICHALEK等[16]采用数学模型的方法对离心力机制作用下的油雾颗粒散发进行了研究,表明基于模型的研究可以预测离心力机制下的油雾颗粒的粒径分布和粒径大小。

综上所述,现有的研究可分为3类。(1)对加工中有大量油雾颗粒物的工厂进行现场实测研究。但该研究结果并不能直接得到油雾颗粒源散发的强度。(2)影响油雾颗粒形成的因素研究,该类研究是在实验室进行的,重点是比较影响油雾颗粒形成的不同因素。这些研究只测了油雾颗粒的浓度,仍然无法得到油雾颗粒的散发率。(3)油雾颗粒形成的数学模型研究。基于模型的研究主要集中在离心力机制的作用上,用来预测油雾颗粒的粒径分布和粒径大小及油雾颗粒的散发率。虽然建立数学模型的方法能够得到油雾颗粒的散发率,但建立数学模型的方法主要是研究中值粒径为100 μm左右的颗粒,对于可吸入粒径段精度不够。

油雾颗粒散发率和粒径分布是预测工厂空气质量的重要参数。然而,很少有研究机械加工过程中油雾颗粒总散发率和各粒径散发率的相关报道。因此,本文作者通过对2种不同物性的矿物油切削液在不同切削转速下的散发特性实验,得到了各个颗粒的散发率及粒径分布,为机械加工厂房的油雾颗粒浓度控制提供理论依据。

1 实验材料与方法

1.1 实验材料和装置

选取2种不同物性的矿物润滑油作为切削液,使用加工中常用的冷却模式。由于冷却模式下,离心力作用是油雾颗粒产生的最主要机制[17-19],因此在实验过程中没有进行实际的金属切削。

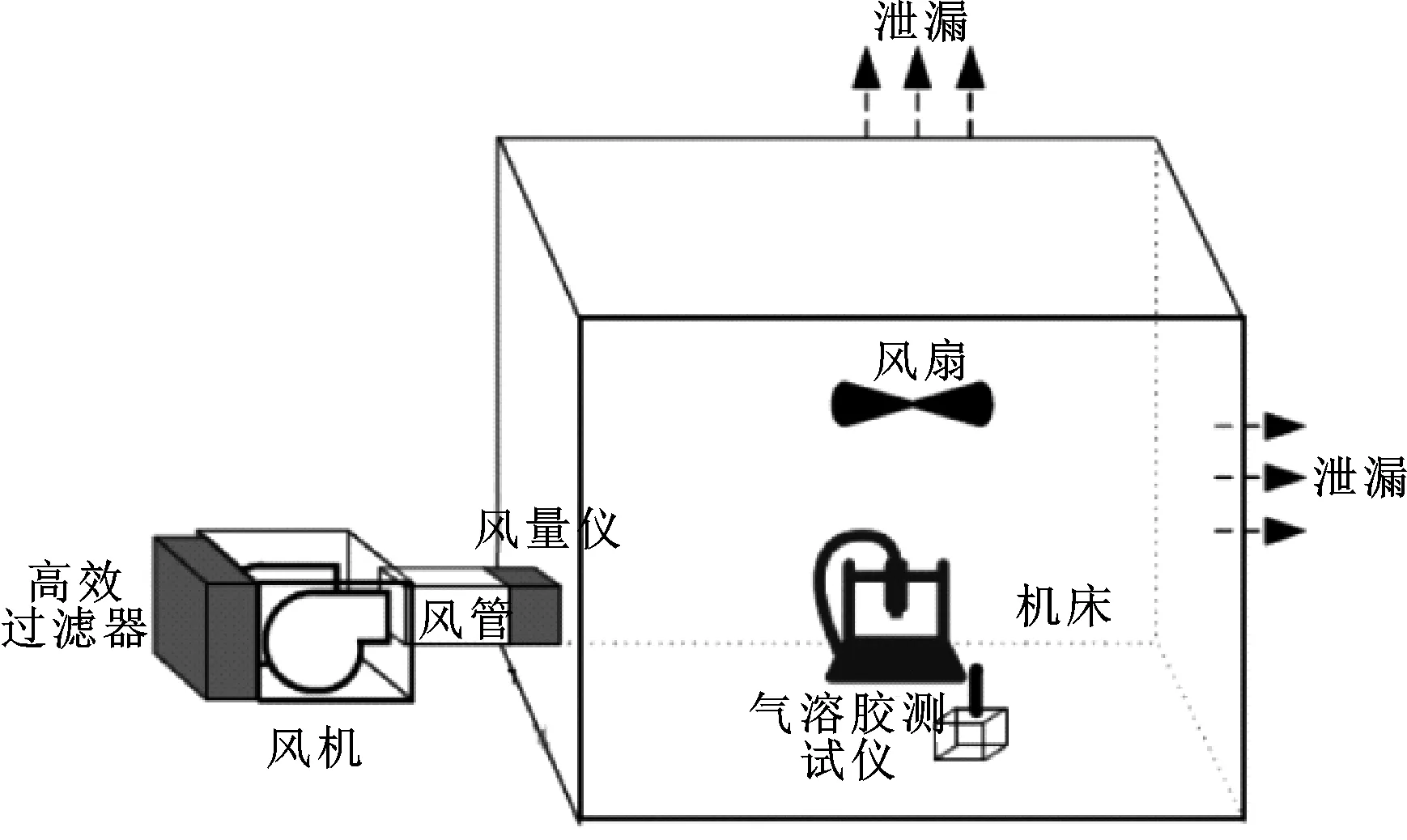

为了获得机床运转时各个粒径油雾颗粒的散发率,采用质量平衡的实验原理进行散发率的测量。实验装置如图1所示。

图1 环境舱测试原理

切削数控机床(2033VMC)被置于环境舱中,数控机床运行时向环境仓中散发由切削液雾化形成的油雾颗粒。环境舱外部连接一套由风机和高效过滤器组成的空气净化装置,该装置由风管连接至环境舱,风管安装孔板式风量仪(DG-700),用于测量洁净空气的输入量。排风由缝隙排出环境舱,形成环境舱对外的正压,这样避免了环境舱外部的颗粒由缝隙渗入,影响实验结果。环境舱内不同位置安装多个搅拌风扇,使油雾颗粒与空气完全混合。使用气溶胶检测仪(Grimm 1.108)测试环境舱内各个粒径油雾颗粒浓度。现场实测照片如图 2所示。

图2 现场实测图

根据质量平衡的原理,可以根据气溶胶测试仪(Grimm 1.108)测得的各个粒径的油雾颗粒浓度,结合洁净空气的输入量来计算机床运行产生的各个粒径的气溶胶的散发率。

1.2 实验步骤

实验步骤:开启风机至最大风量(2 800 m3/h),以快速降低房间颗粒物浓度。实时监测气溶胶测试仪显示的气溶胶浓度,直至环境舱内颗粒物浓度不再降低,维持30 min,记录此时舱内各个粒径的颗粒物浓度,作为本底环境浓度Cia;调节风量控制器,以保证室内对室外形成不小于3 Pa的正压,记录此时的风量q(实验中此时送风量为1 620 m3/h);运行机床,开始散发油雾颗粒,监测气溶胶测试仪显示的油雾颗粒浓度,直至环境舱内颗粒物浓度稳定后,记录各粒径的颗粒物浓度Ci。10 min后停止机床进行下一个工况测试。

1.3 数据处理

根据质量平衡原理,油雾颗粒散发率可以根据送风量、本底浓度、稳定浓度计算得到。计算公式为

Ei=(Ci-Cia)×q

(1)

式中:Ei为机床散发的第i种粒径的颗粒物质量(mg/h);Ci为第i种粒径的稳定浓度(mg/m3);Cia为第i种粒径的本底浓度(mg/m3);q为送风量(m3/h)。

按式(2)(3)计算油雾颗粒的质量平均直径(DMM)和索特平均直径(DSM)。

质量平均粒径DMM:

(2)

索特平均直径DSM:

(3)

式中:Di为第i个粒径;ni为第i个粒径下的颗粒物个数。

索特平均直径(DSM)是在雾化中常用性能评价指标,它的意义是与实际的颗粒具有相同表面积的球体的直径。

1.4 金属切削液物性参数

机械加工中使用的金属切削液种类较多,其中矿物油的使用较为广泛,文中实验选取了2种不同物性的矿物油进行实验,分别编号为EO1、EO2。

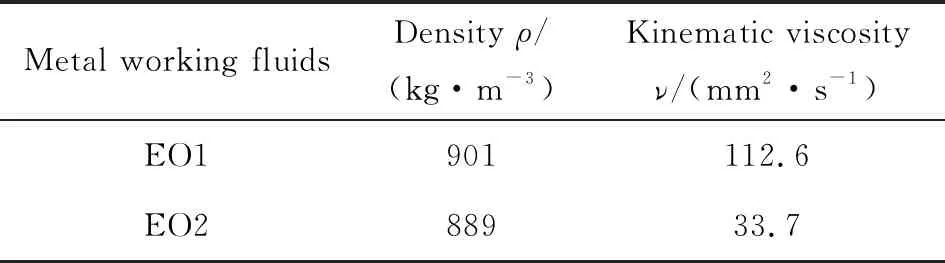

文中采用ISO 3675[20]方法、ASTM D2983[21]方法测试2种矿物油切削液的密度和运动黏度。测试结果如表1所示。

表1 2种加工液物性参数

1.5 实验工况

根据WANG等[17]的研究,在机械过程中,不同刀具直径和转速对油雾颗粒的散发率和散发特性影响较大。因此,文中实验采用的刀具直径为25 mm,并选取机械加工中较为常用转速区间1 000~5 000 r/min,对应的刀具表面线速度为1.31~6.54 m/s。在切削液EO1、EO2流量为400 mL/h的条件下,分别进行1 000、2 000、3 000、4 000、5 000 r/min 5种转速下的切削实验。

2 结果与讨论

2.1 散发率

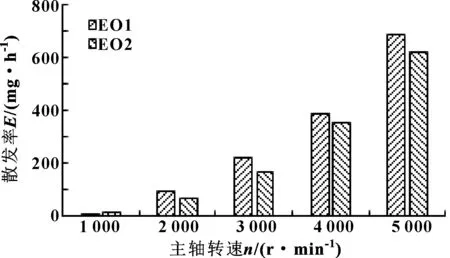

实验得到的2种金属切削液在主轴转速为1 000~5 000 r/min时的油雾颗粒总散发率如图 3所示。

图3 不同转速下2种切削液的总散发率

由图3可知,EO1切削液的油雾颗粒总散发率在6.53~684.07 mg/h之间,EO2切削液的油雾颗粒总散发率在14.85~620.96 mg/h之间;随主轴转速升高,油雾散发率增加,主轴转速越高,油雾散发率越高。原因是主轴转速越高,刀具表面具有更高的线速度,导致刀具边缘的离心力增加,切削液更易被通过离心作用形成油雾颗粒,致使散发率增大。

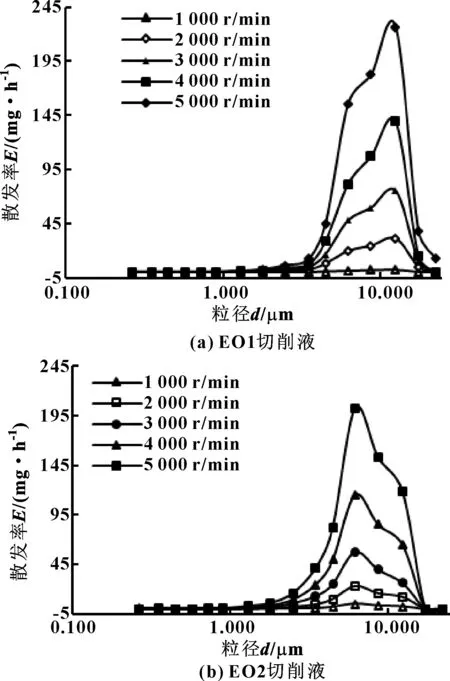

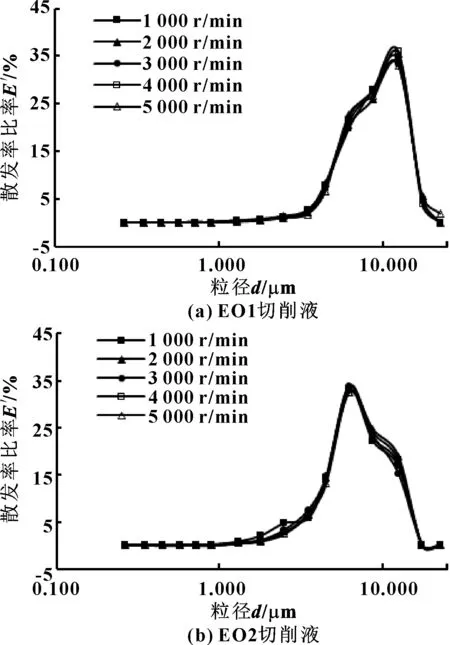

2种切削液在不同转速下的各粒径的散发率大小如图4所示。

图4 不同转速下2种切削液各粒径的散发率

由图4可知,主轴转速越高,各粒径的散发率越大。EO1切削液加工时产生的油雾颗粒的粒径分布在0.265~22.5 μm之间,其中12.5 μm的油雾颗粒散发率最大。主轴转速在1 000~5 000 r/min之间时,12.5 μm的油雾颗粒散发率范围为2.60~226.27 mg/h。EO2切削液加工时产生的油雾颗粒粒径分布在0.265~22.5 μm之间,其中6.25 μm的油雾颗粒散发率最大。主轴转速在1 000~5 000 r/min之间时,6.25 μm的油雾颗粒散发率范围为4.93~202.76 mg/h。

2.2 粒径分布

2种切削液在1 000~5 000 r/min主轴转速下各粒径的占比如图5所示。

图5 不同转速下2种切削液各粒径的占比

从图5可以看出,在不同主轴转速下,各粒径占比非常接近。可见各粒径占比与主轴转速相关性不大。

对于不同种类的切削液,油雾颗粒的粒径分布有较大区别,其中EO1切削液在0.265~3.5 μm之间的油雾颗粒占比接近于0,最大散发率占比对应的油雾颗粒粒径段为8.75~12.5 μm,为33.08%;EO2切削液在0.265~1.8 μm之间的油雾颗粒占比接近于0,最大散发率占比对应的油雾颗粒粒径段为4.5~6.25 μm,为32.65%。可见,当切削液黏度越大时,通过离心作用产生的油雾颗粒粒径越大。

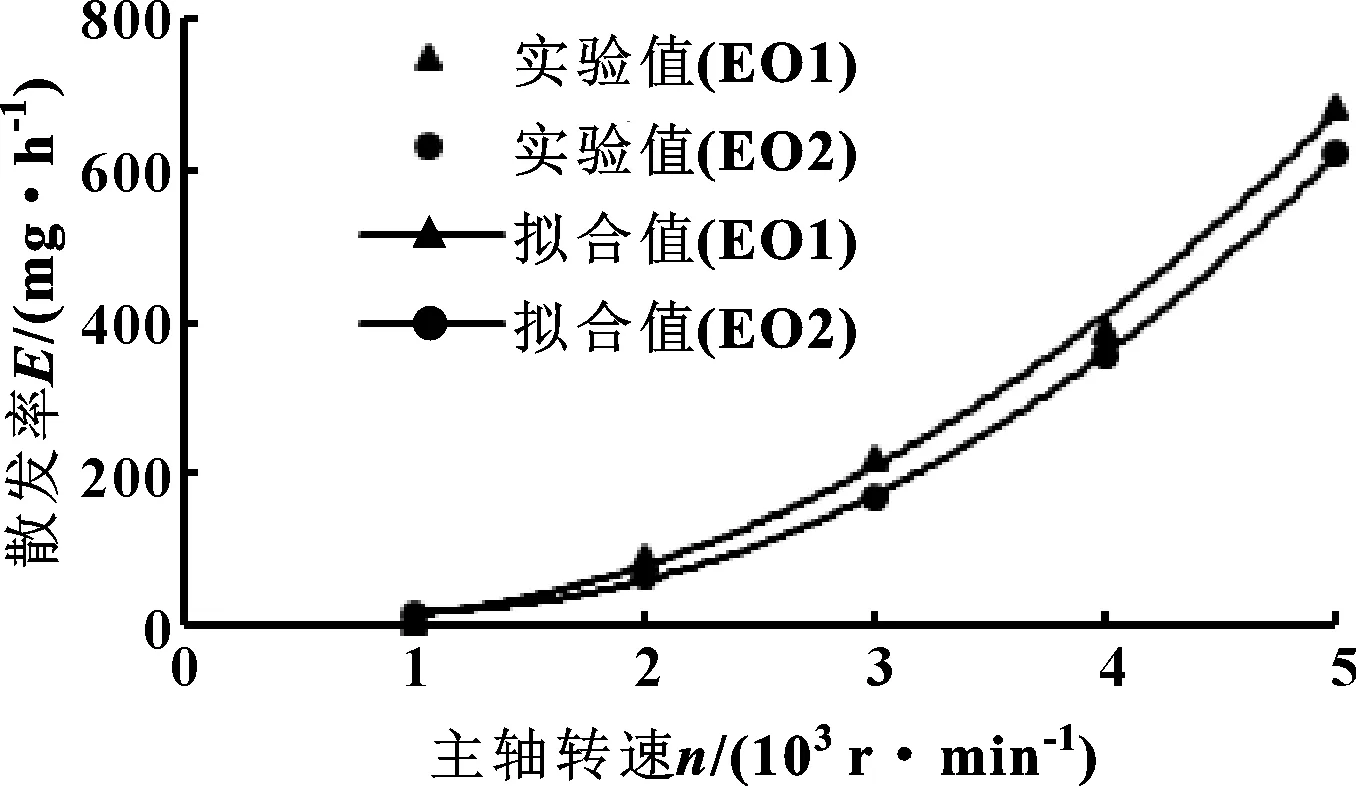

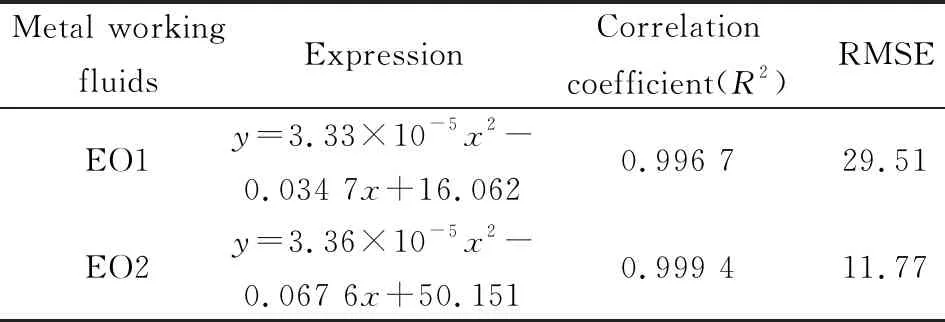

图6显示了2种切削液的总散发率与主轴转速的关系。

从图6可以看出,随着主轴转速增加,总散发率也增加。当主轴转速从1 000 r/min增加到5 000 r/min时,EO1切削液总散发率从6.53 mg/h增加到684.07 mg/h,EO2切削液散发率从14.85 mg/h增加到620.96 mg/h。分别通过最小二乘法进行了线性拟合和二次多项式拟合,结果显示二次多项式相关系数大于0.99,剩余标准差远小于线性方程。因此,文中采用二次多项式拟合,得到散发率与主轴转速呈二次函数关系,拟合曲线如图6所示。并对拟合函数进行了误差分析,得出剩余标准差分别为29.51和11.77。具体的关系式及相关系数详见表3。

图6 总散发率与转速的关系

表3 总散发率与转速关系式

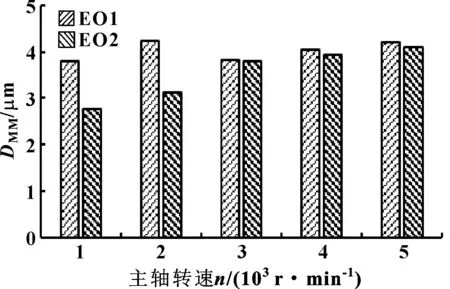

2.3 平均粒径

使用公式(2)、公式(3),可以计算出DMM和DSM。2种切削液的DMM和DSM随主轴转速的关系如图7和图8所示。

图7 DMM与主轴转速的关系

图8 DSM与主轴转速的关系

如图7、8所示,在主轴转速1 000~5 000 r/min下,EO1切削液的DMM在3.81~4.24 μm之间,DSM在7.35~10.12 μm之间;EO2切削液的DMM在2.78~4.09之间,DSM在5.28~6.19 μm之间。可见,不同转速下种切削液的DMM和DSM的波动较小,并没有随着转速的升高单调的上升或者下降。从粒径分布图5来看,转速对油雾颗粒粒径分布的影响较小,因此从理论上分析DMM和DSM也不会随主轴转速产生很大的变化,图7和图8也同样说明了这一点。

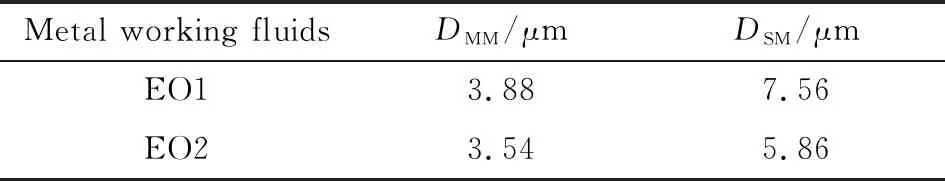

表4显示了2种切削液颗粒散发的平均DMM和DSM。

表4 平均粒径数值

从表4可知,不同的切削液产生的油雾颗粒的DMM和DSM也不相同。EO1切削液的DMM为3.88 μm。大于EO2切削液的3.54 μm。EO1切削液的DSM为7.56 μm,大于EO2切削液的5.86 μm。综上所述,黏度较高的液体会形成较大的雾滴,主要是因为黏度较高的液体分子之间的作用力较大,雾化时更容易形成较大的油雾颗粒。

3 结论

(1)刀具直径为25 mm,刀具表面的线速度为1.31~6.54 m/s时,使用运动黏度为112.6 mm2/s的矿物油切削液加工时其油雾颗粒散发率在6.53~684.07 mg/h之间;使用运动黏度为33.7 mm2/s的矿物油切削液加工时其油雾颗粒散发率在14.85~620.96 mg/h之间。黏度越大的切削液在机械加工时其油雾颗粒总散发率越大。

(2)机械加工过程中,产生的油雾颗粒主要分布在0.265~22.5 μm之间。其中黏度为112.6 mm2/s的矿物油切削液的12.5 μm油雾颗粒散发率最大,运动黏度为33.7 mm2/s的矿物油切削液的6.25 μm油雾颗粒散发率最大。可见,黏度越大的切削液产生的油雾颗粒粒径也越大,并且DMM和DSM的值也越大。

(3)主轴转速在1 000~5 000 r/min之间变化时,油雾颗粒的粒径分布、各粒径占比、DMM和DSM无明显变化。

(4)由离心作用产生的油雾颗粒总散发率与主轴转速呈二次方关系;主轴转速越大各个粒径的油雾颗粒散发率越大。