沉积气压对氮化钒(VN)涂层微结构及其性能的影响*

刘怡飞 包改磊 李助军 李 磊 罗锡才 田灿鑫

(1.广州铁路职业技术学院机电工程学院 广东广州 510430 ;2.华南理工大学国家金属材料近净成形工程技术研究中心 广东广州 510640;3.岭南师范学院物理科学与技术学院 广东湛江 524048)

随着现代加工制造技术的发展,传统的硬质合金和高速钢刀具难以满足现代切削技术的要求,从而限制其在加工领域的应用。涂层刀具是应市场需求发展起来刀具新产品,具有优良的综合力学性能,机械加工效率及其使用寿命大幅度提高[1-2]。

离子镀是在真空蒸发镀膜和磁控溅射镀膜技术基础上发展起来的物理气相沉积技术,具有沉积速率快、温度低、制备膜层结构致密、纯度高等优点。多弧离子镀是基于冷阴极弧光放电基础上发展起来的一种离子镀膜技术,离化率高,沉积速率快,得到广泛应用[3-5]。

氮化钒(VN)为面心立方结构,硬度低,但具有自润滑特性,且具有耐磨性好、化学稳定性、热稳定性和较低的电阻率等特性,属于高硬度陶瓷材料,常用于涂层材料来改进刀具表面耐磨性能,提高刀具使用寿命,引起了广泛的关注[6-7]。许蓓蓓等[8]利用阴极电弧离子镀制备VN涂层,研究了不同载荷下涂层的摩擦磨损行为,发现因VN涂层韧性不足、抗塑性变形能力弱等原因,随载荷增加其磨损率增大。FATEH 等[9]采用磁控溅射制备了 VN 涂层,发现在高温环境下VN涂层的摩擦因数由常温的0.45降低到0.25。MU 等[10]采用碳掺杂来改善VN涂层的高温摩擦学性能,发现高温下涂层的摩擦因数急剧下降,VN涂层硬度为20 GPa,耐磨性不足。

不同的沉积方法、不同的工艺参数所制备出的VN涂层结构、性能差异较大。目前,多弧离子镀低温度制备VN涂层的研究报道较少,沉积工艺对多弧离子镀VN涂层的微观结构及其性能影响的研究尚不够深入。本文作者采用多弧离子镀技术,在YT15硬质合金刀片上制备VN涂层,系统研究N2气压对VN涂层结构、力学以摩擦性能的影响,为VN涂层的工艺开发提供理论依据。

1 试验方法

1.1 试样制备

试验采用13 mm×13 mm×3.5 mm的YT15硬质合金刀片作为衬底,镀膜前先对硬质合金刀片进行抛光,清洗干净后装炉。将基底加热到450 ℃并保温2 h,当真空度达到8×10-3Pa时,在2 Pa Ar气压和-800 V偏压下,对基底进行30 min辉光清洗;然后再用阳极层用离子源对基底进行30 min离子刻蚀;最后在镀膜前用V金属离子轰击10 min,以增强涂层与基体结合力。使用北京丹普自动控制离子镀膜机镀膜,镀膜完毕后降温取出试样。工艺参数如表1所示。

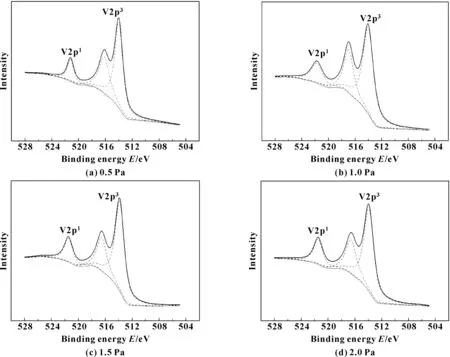

表1 VN涂层的沉积工艺参数

1.2 表征与分析

通过X射线衍射仪(XRD)及X射线光电子能谱仪(XPS)测定涂层的微结构及结合能,采用扫描电子显微镜(SEM)观测涂层的表面形貌。采用MH-500D维氏硬度计测量VN涂层的硬度,试验载荷0.5 N,随机测量10个点并取平均值。通过划痕仪测试涂层的膜基结合力,根据摩擦力曲线斜率变化来判定膜基结合的临界载荷Lc,每个样品随机测3次取平均值,划痕长度5 mm,压载为0~100 N逐渐加载。室温下通过UMT-Tribo Lab摩擦磨损试验机测试VN涂层的摩擦因数,对摩材料为Si3N4陶瓷球,直径为6 mm。试验参数为:载荷5 N,球盘转速0.05 m/s,对摩时间30 min。

2 结果与讨论

2.1 涂层的晶体结构

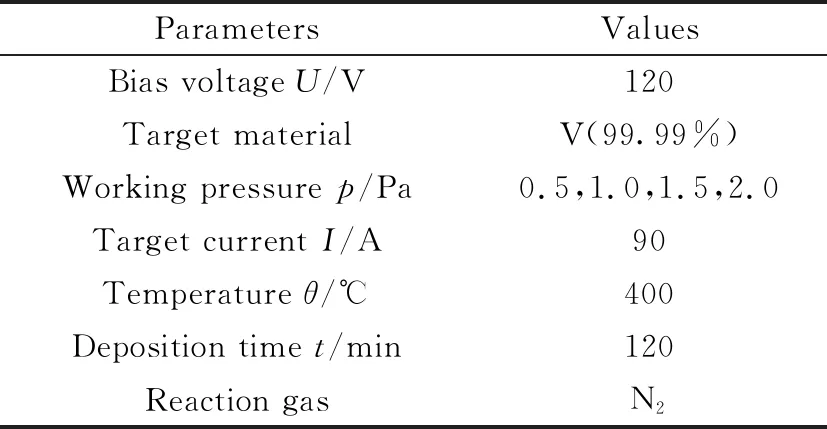

图1所示为不同N2气压下所制备的VN涂层的XRD图谱。图谱中出现了TiC与Co的基底峰和涂层的衍射峰,基底峰的出现可能是因为涂层较薄X射线能够直接穿过涂层到达基体硬质合金表面所致。图谱中还出现了较小的V2N取向为(111)的衍射峰。在VN的衍射峰中,有(111)、(200)、(220)3种取向,其中(200)晶面的峰值最强。随着沉积气压的增大,VN涂层各晶面的峰值逐渐增强,并且没有其他杂质峰的出现,表明所制备的VN涂层纯度较高[11-12]。

图1 不同沉积气压下VN涂层的GIXRD图谱

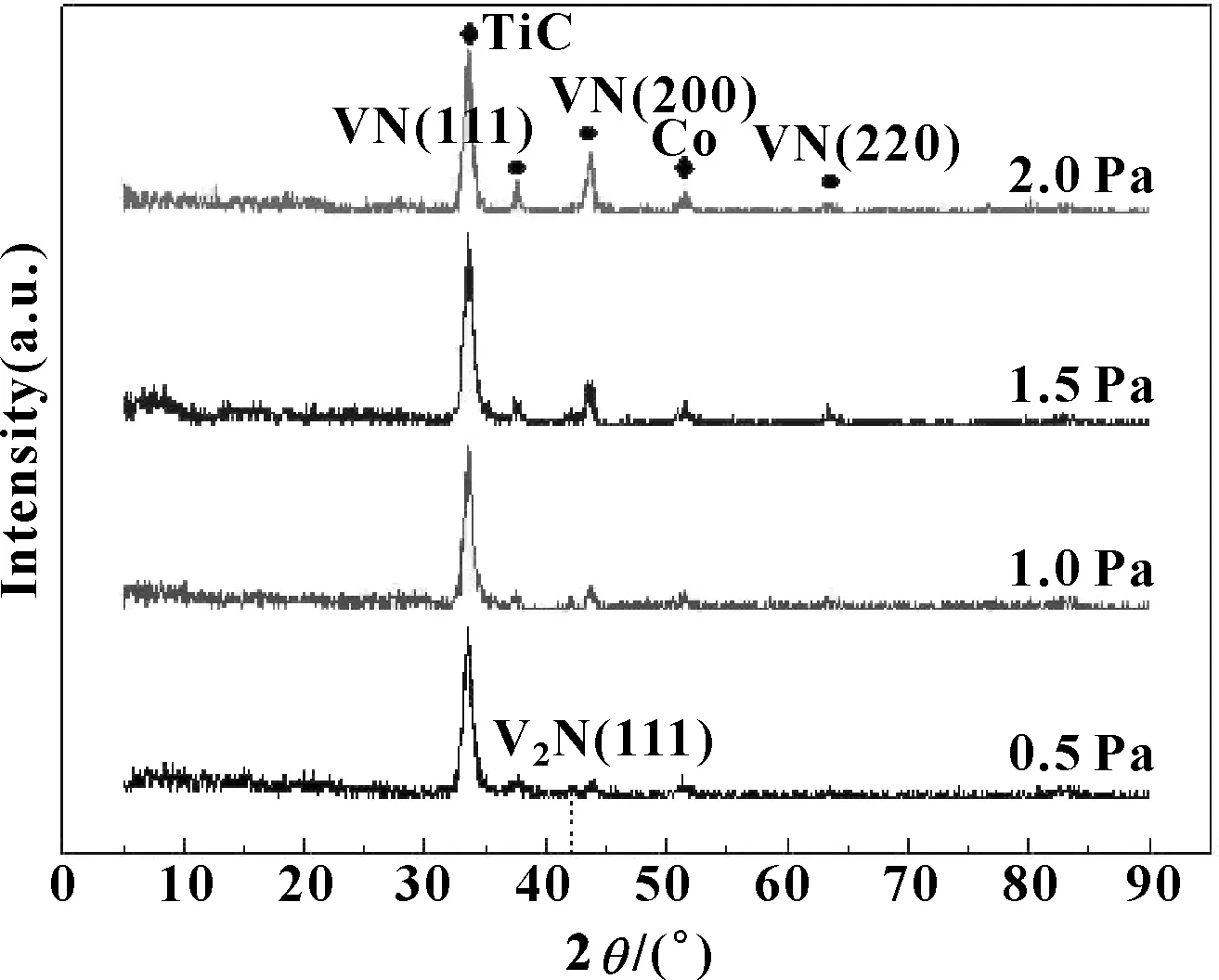

为了进一步确定涂层中V原子的化学键结合形式,对不同沉积气压下制备的VN涂层进行XPS检测,经过XPSPEAK拟合后的图谱如图2所示。图中V元素的结合能在504 eV与525 eV之间,2个V元素的2p3峰分别位于513.7 eV和516.7 eV,通过对比XPS电子结合能谱数据库,结合能为513.7 eV对应于VN相的结合能,结合能为516.7 eV对应于V2O5的结合能。综合GIXRD衍射峰变化,随着沉积气压的逐渐增大,VN涂层中V元素主要以VN相存在,有少量的V2N和V2O5存在[13-14]。

图2 不同沉积气压下VN涂层中V元素的XPS能谱

2.2 涂层的表面形貌

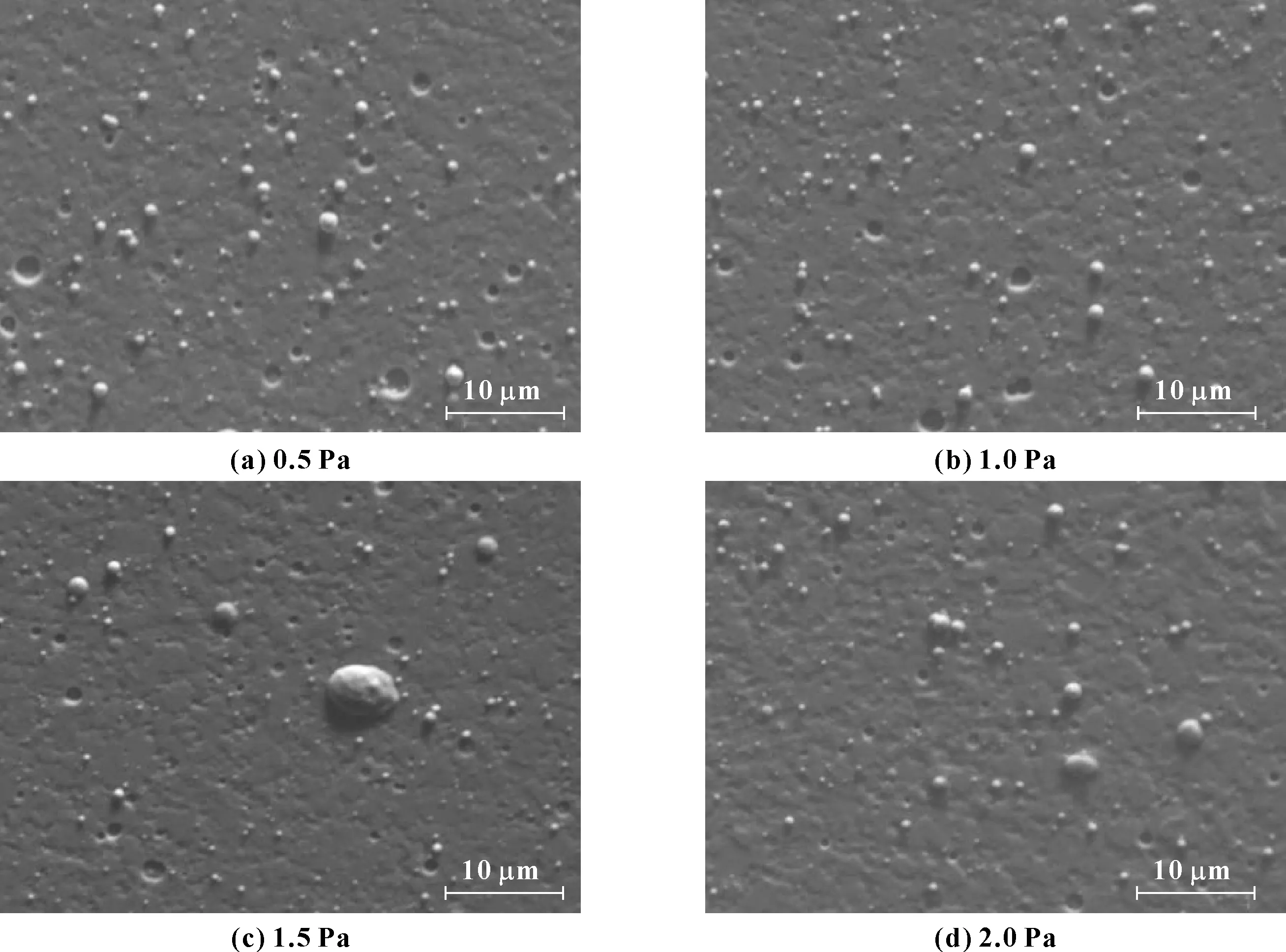

图3所示为不同N2气压下VN涂层的表面形貌。可知,随着沉积气压的增大,大颗粒及凹坑数量有一定程度的减少,但大颗粒依然存在,大颗粒尺寸约7 μm。据文献报道,由多弧离子镀膜靶材表面飞溅出来的金属熔滴带负电[15]。随着沉积气压增加,金属液滴所带的负电增多,受负偏压的排斥阻力增大,到达基体表面的液滴数量减少,使涂层的表面形貌趋于平整。同时沉积过程中靶材“中毒”现象加剧[16-18],也遏制了大颗粒从靶材溅出,因此涂层表面大颗粒及凹坑减少并逐渐趋于平整。

图3 不同沉积气压下VN涂层表面SEM图

2.3 显微硬度及膜层厚度

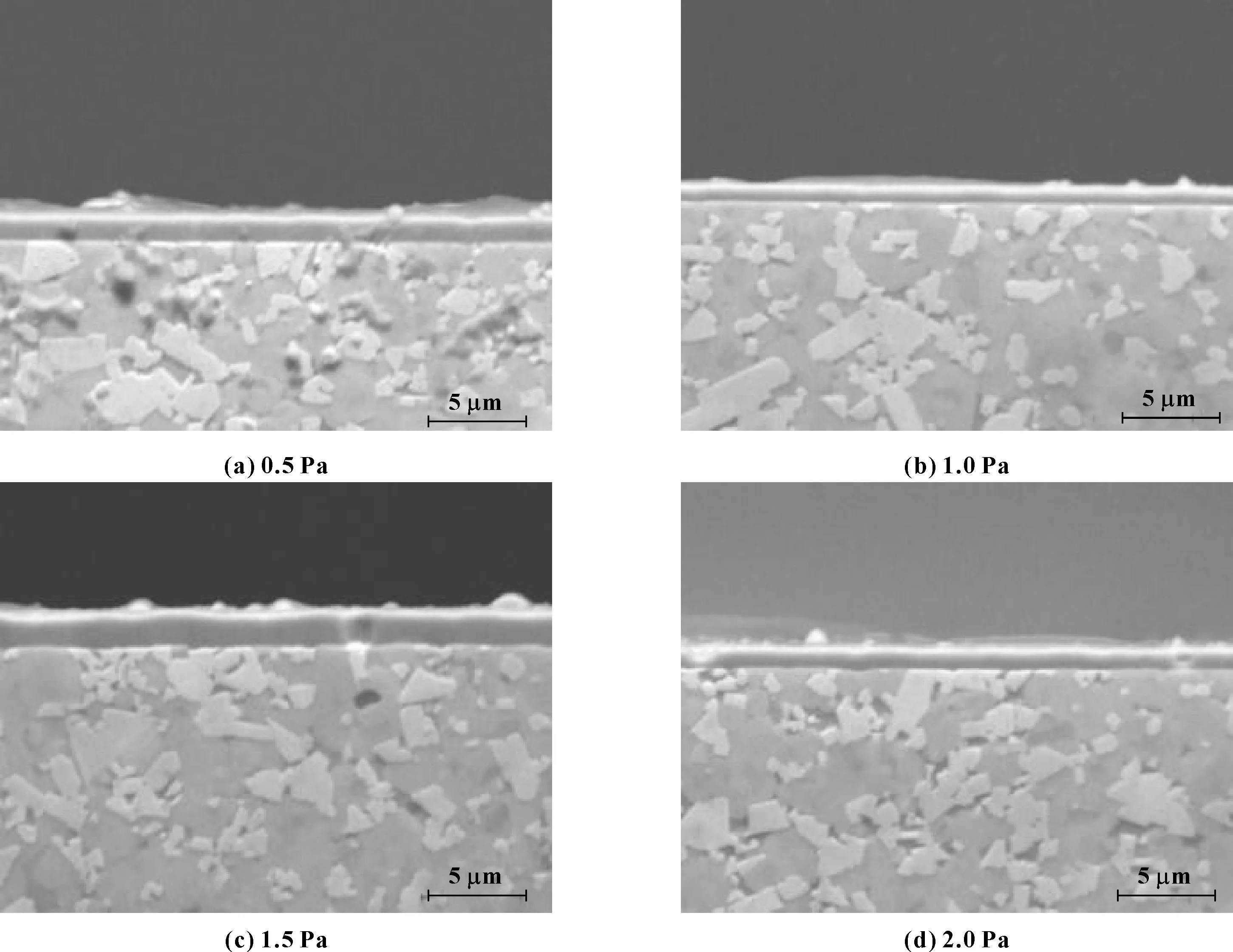

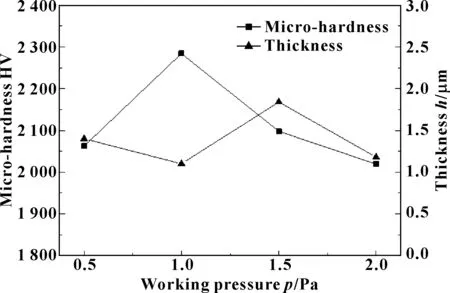

图4所示为不同沉积气压下制备的VN涂层截面形貌。可以看出,在不同沉积气压下,获得的涂层厚度差异较大,最厚为1.8 μm,最薄1.1 μm。图5所示为不同N2气压下制备的VN涂层的厚度与显微硬度变化曲线。可见,涂层的显微硬度随着N2气压增大先增大后减小。当沉积气压从0.5 Pa增大到1.0 Pa时,膜层厚度有一定的减小,显微硬度增大。这是由于随着气压升高,真空腔体内等离子体密度增大,离子对涂层表面的平均轰击作用增强,导致膜层更致密,因此涂层的厚度有一定减小,显微硬度却有一定的增大,达到最大值HV2 284。但随着N2气压的进一步升高,真空腔体内等离子体进一步增多,参与成膜粒子与气体离子碰撞加剧,运动过程中能量损失增大,对涂层表面轰击能量减弱,影响涂层致密度,膜层组织疏松,厚度虽增大,但显微硬度下降。当沉积气压为2.0 Pa时,随着碰撞加剧,能够运动到基体表面参与成膜的粒子有所减少,且这些离子在运动过程中能量损失更大,对涂层表面轰击能量进一步减弱,因此涂层厚度与显微硬度均出现明显的下降趋势。

图4 不同N2气压下VN涂层的截面形貌

图5 不同沉积气压下VN涂层的显微硬度和膜层厚度

2.4 膜基结合力

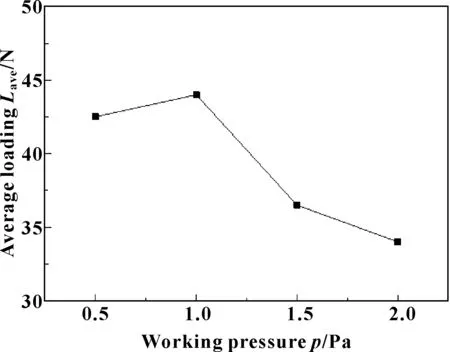

图6所示为不同沉积气压下制备的VN涂层与基体的结合力。不同N2气压下制备涂层的膜基结合力变化如图7所示。随着沉积N2气压增大,膜基结合力呈现先增大后减小的趋势。其原因可能是因为随着气压升高,离子数量增多,离子的轰击作用增强,膜层致密性提高,因此膜基结合力有一定的提高;但随着沉积N2气压的进一步升高,膜材粒子与气体离子碰撞加剧,能量损失较大,对基体及涂层表面轰击能量减弱,膜层致密性减弱,因此膜基结合力出现明显下降趋势。

图7 不同沉积N2气压下VN涂层膜基结合力

2.5 摩擦因数

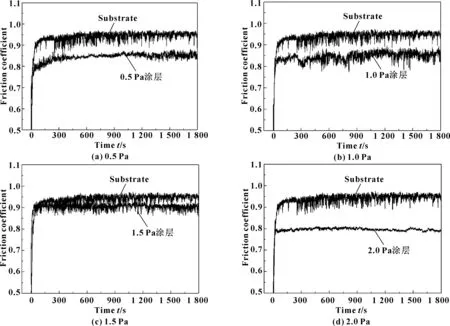

图8为不同沉积N2气压下制备VN涂层的摩擦因数曲线。可见,基体的平均摩擦因数为0.95,各涂层的摩擦因数相对于基体有所减小,其中沉积N2气压为2.0 Pa时摩擦因数下降最为明显。

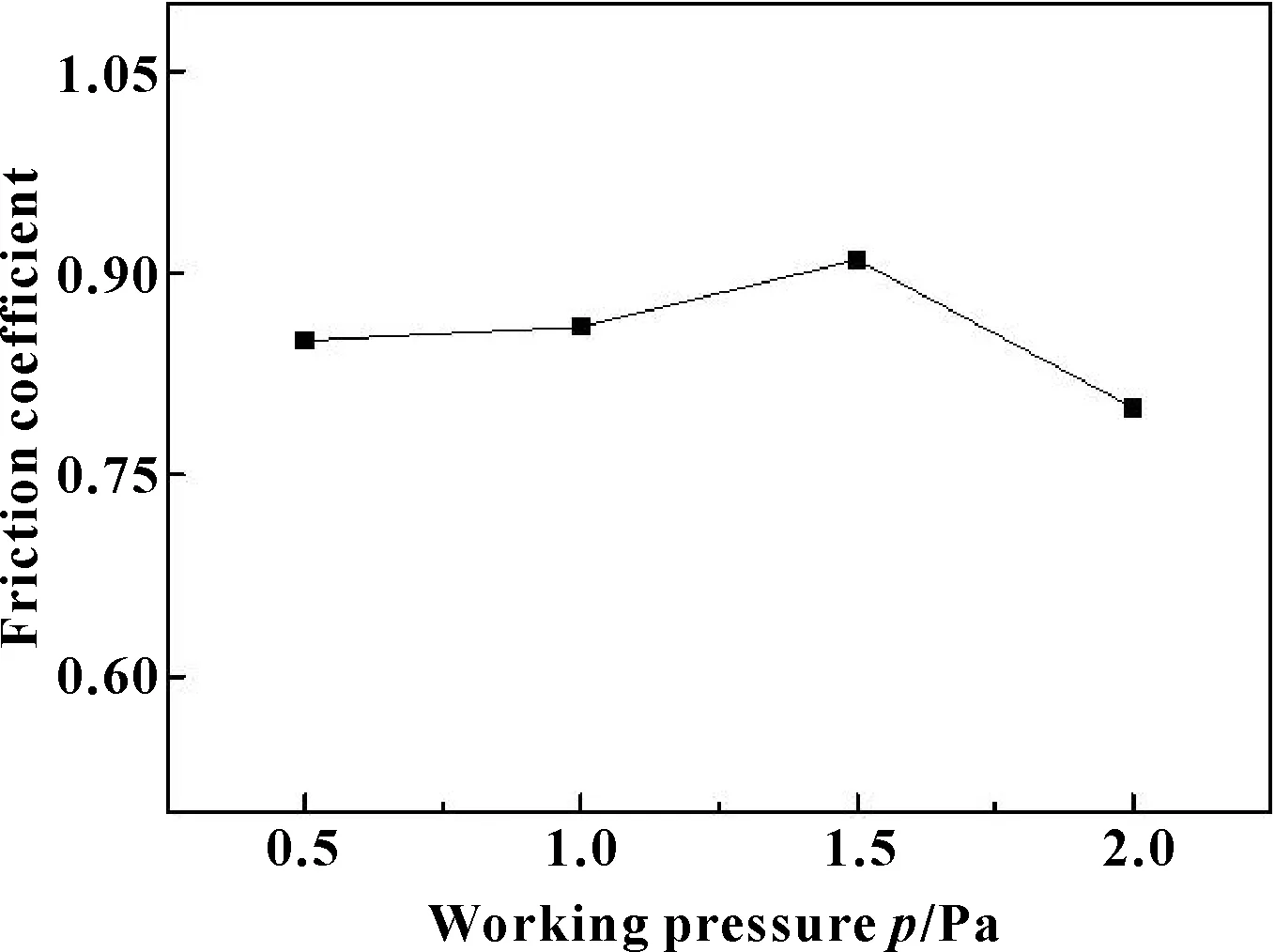

图9所示为VN涂层平均摩擦因数随沉积气压变化曲线。可知,随着沉积气压增大,涂层平均摩擦因数先增大,在沉积气压为1.5 Pa时平均摩擦因数达到最大值0.9;当沉积气压进一步增大时,平均摩擦因数降低,到沉积气压为2.0 Pa时,摩擦因数降低到0.78。

摩擦因数与涂层的表面形貌、组织结构、硬度、结合力等有较大关系[19]。不同阶段摩擦因数的主要影响因素不同,沉积气压从0.5 Pa增大到1.0 Pa时制备的涂层的平均摩擦因数没有明显变化,可能是由于两者表面形貌没有较大区别,且膜层致密性与膜基结合力相差不大;当沉积气压增大到1.5 Pa时膜层硬度相对减小,且膜层致密度相对下降,摩擦因数达到最大值;当沉积气压进一步增大到2.0 Pa时,摩擦因数出现明显下降,这一过程与涂层表面颗粒及凹坑较少有关(如图3所示,在沉积气压2.0 Pa下制备的涂层表面质量更优),与涂层晶相结构有关(如图1所示,在沉积气压2.0 Pa下制备的涂层以VN相为主)。FALLQVIST和OLSSON[20]采用电弧蒸发制备的VN基涂层中,也观察到类似的现象。

图8 基体和不同沉积N2气压下VN涂层摩擦因数

图9 VN涂层平均摩擦因数随沉积气压变化曲线

3 结论

(1)采用多弧离子镀技术制备VN涂层呈晶态,以VN相为主,随着沉积气压增大,VN涂层以(200)晶面择优形成。随着沉积气压的增大,其表面大颗粒及凹坑有一定程度的减少,涂层表面平整度提高。

(2)随着沉积气压增大,VN涂层的显微硬度、膜基结合力均呈现先升高再降低的趋势,均在沉积气压为1.0 Pa时达到最大值,分别为HV2 284和44 N。

(3)N2气压对VN涂层摩擦因数影响较大,在2 Pa N2气压下制备的涂层摩擦因数波动较小,摩擦因数平均值为0.8。