薄壁工件铣削加工振动主动控制实验研究*

杨建江,何立东*,陈 钊,2,王 健

(1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;2.北京航天动力研究所,北京 100076)

0 引 言

由于重量轻、强度高等结构特点,薄壁工件已经在航空航天领域得到了广泛应用[1]。但薄壁工件在铣削加工过程中,因材料不断被去除,零件的刚性随之下降,容易产生铣削振动,致使工件的表面质量降低,加工精度变差,甚至导致产品报废[2,3]。

目前,铣削振动主要通过铣削参数的在线调整、刀具结构的优化设计、提高系统结构的刚度和阻尼等方法进行控制[4]。比如变速切削方法,改变齿距、螺旋角、锯齿状切削刃等刀具参数,或是使用特定工件夹具保证工件刚性等[5-7]。在这类振动控制方法下,机床、刀具的性能一般难以充分发挥,对加工效率有一定程度的影响[8]。

振动的主动控制是指被控对象在振动时,根据传感器检测到的振动信号,通过控制系统相应的算法进行实时计算,驱动作动器对被控对象施加一定影响,从而达到抑制或消除振动的目的[9]。这种“以动制动”的控制方法,很好地应对了被控振动系统参数的时变性造成的复杂振动情况,近年来已经在航空航天、机械加工、船舶等方面有了较为广泛的应用[10,11]。基于振动主动控制方法具有自适应性强、减振效果明显、减振频带宽等特点,将其合理应用于铣削加工的振动抑制中具有相当重要的意义。

本文将主动阻尼振动控制方法应用于铣削加工系统中,搭建铣削振动主动控制实验台,利用电磁作动器向铣削加工系统施加作动力,从而实现对铣削系统振动的主动控制;通过分别向加工工件和铣床主轴施加作动力,对比主动阻尼装置对薄壁工件铣削振动的控制效果。

1 主动阻尼装置原理

主动阻尼装置采用了直接速度反馈(direct velocity feedback,DVF)控制算法。

该算法将由传感器采集的被控对象的振动速度信号作为反馈控制量,经硬件电路处理,得到与被控对象振动速度信号成比例的控制信号,输入至功率放大器,功率放大器驱动惯性作动器向被控对象输出作动力,从而控制系统的振动。

主动阻尼装置的控制系统原理图如图1所示。

图1 主动阻尼装置的控制系统原理图

1.1 惯性作动器的动力学模型

惯性作动器的结构由主动质量块、电磁线圈、刚性磁铁基座、弹簧和阻尼组成。线圈与惯性质量组装为整体,通过弹簧及阻尼元件与底座连接,永磁铁固定在底座上。线圈通入交变电流后产生交变磁场,与作动器内永磁铁产生的恒定磁场相互作用产生电磁力,惯性质量在电磁力的作用下产生振动,对底座产生反作用力,从而按照设定的控制规律向被控系统输出作动力,控制系统振动。

该实验所用的惯性作动器如图2所示。

图2 电磁式惯性作动器

惯性作动器的力学模型如图3所示。

图3 惯性作动器的力学模型

可将其简化为电磁力作用下的单自由度系统受迫振动问题,则系统振动微分方程为:

(1)

式中:m—惯性质量;x—惯性质量的位移;k—弹簧刚度;c—阻尼;Fa—惯性质量受到的电磁力。

惯性作动器输出给被控系统的作用力为:

(2)

式中:Fact—惯性作动器的输出力。

所以,惯性质量受到的电磁力Fa与惯性作动器的输出力Fact的传递函数为:

(3)

其中,惯性质量受到的电磁力Fa可表示为:

Fa=ga·Vin

(4)

式中:ga—作动器的输出力常数;Vin—施加给通电线圈的控制电压。

那么,可将惯性作动器的输出力Fact与控制电压Vin之间的传递函数表示为:

(5)

由此可以看出,在一定的频率范围内,在作动器规格参数一定的情况下,作动器输出力Fact的大小由控制电压Vin决定。

1.2 铣削振动控制中直接速度反馈控制原理

金属的铣削过程即是在刀具和工件相互作用情况下形成切屑的过程。在这一过程中,始终存在着刀具切削工件和工件材料抵抗切削的抗力,这种抗力就是切削力。切削力会引起工件和刀具之间发生铣削振动,严重时引起系统失稳。

切削力的影响因素有刀具参数、切削参数以及工件材料等。当刀具材料为高速钢时,其计算公式如下[12-14]:

(6)

式中:Fcutting—铣削力,N;Cp—工件材料及铣刀类型系数;ap—加工深度,mm;fz—每齿进给量,mm;D—铣刀直径,mm;B铣削宽度,mm;z—铣刀齿数;Kp—考虑工件材料性能的修正系数。

由于铣床的颤振是一个具有动态特性的切削过程,铣床振动工件在外加控制力作用下的运动学方程为:

(7)

为保证良好的控制效果,本实验所使用的主动阻尼装置采用同位布置方法,即将传感器与作动器安装在同一位置,构成作动器到传感器的最小相位系统。根据以往的研究可以证明,这种布局方式具有较大的稳定裕度。

在直接速度反馈控制下,作动器向系统施加作动力,则系统的运动微分方程变为:

(8)

式中:Fact—作动器向系统提供的作动力。

在采用直接速度反馈控制算法时,此时功率放大器输出给作动器的控制电压可表示为:

(9)

当作动器在线性频带内工作时,在控制电压Vin作用下,作动器输出给被控对象的作动力Fact可表示为:

(10)

将式(10)代入到式(8)可得:

(11)

与式(7)相比可以看出,当采用直接速度反馈控制算法时,作动器相当于对铣削系统施加了阻尼力,提高了铣削振动系统的阻尼,从而达到了控制系统振动的目的。

2 薄壁工件模态分析

笔者在ANSYS Workbench中建立工件的有限元模型;设置材料密度为7 800 kg/m3,弹性模量为210 GPa,泊松比为0.28;采用六面体网格对工件进行网格划分;工件通过夹具固定在工作台上,因此,此处对所有夹具与工件连接的位置采用固定约束。

设置完边界条件,笔者对模型进行求解,计算得到薄壁工件的前五阶固有频率及模态振型。

薄壁工件的前五阶固有频率如表1所示。

表1 工件的前五阶固有频率

薄壁工件的二、三阶模态振型如图4所示。

图4 薄壁工件的二、三阶模态振型

由计算结果可知,随着工件厚度的变化,其模态参数随之发生变化。

在实际的铣削减重过程中,随着工件材料不断被去除,刚性随之下降,其模态参数就会发生变化,更容易产生加工变形和切削振动,该结果与模态计算结果相吻合。

根据工件的二、三阶模态振型可以看出:工件的模态节点处于工件靠近夹具处,在这附近安装作动器则达不到主动减振效果;可以将作动器安装在工件模态振型值较大的地方,即如图6中所示的作动器安装位置,这样有利于作动器最大限度发挥作用,更有效地抑制工件的振动。

3 铣削振动主动控制实验

3.1 实验台

笔者选用X8126立式铣床,搭建了铣削振动实验台。其中,铣刀为3刃直柄铣刀,直径为16 mm,切削深度选定为2 mm。实验用工件大小为300 mm×260 mm,厚度为4 mm,材料为Q235。工件通过夹具固定在工作台上,加工时随工作台做进给运动,模拟不同主轴铣削转速下,薄壁零件的铣削减重过程。

铣削振动实验台如图5所示。

图5 铣削振动实验台

3.2 作动器置于工件的实验结果与分析

在此处的铣削加工实验中,工件的振动以垂直于工件平面方向的振动为主,因此笔者采用主动阻尼装置对该方向的振动实施具体的控制。

笔者通过对比施加控制前后工件在该方向上的振动加速度,来比较主动阻尼装置对不同厚度工件铣削振动的控制效果。

笔者将惯性作动器安装在工件上,如图6所示。

图6 惯性作动器安装在工件上

为获得最好的振动控制效果,经功率放大器多次调节,笔者将主动阻尼装置的反馈增益系数gv设置为310 V/(m·s-1)。

在不同主轴转速下,主动阻尼装置施加控制前后工件的振动数据对比如图7所示。

图7 施加控制前后工件的振动加速度

主动阻尼装置施加控制后,不同主轴转速下工件的铣削振动均有明显降低。例如,在主轴转速215 r/min时,施加控制前工件铣削时的振动加速度为11.945 m/s2,施加控制后下降为7.11 m/s2,振动降幅为40.6%。

此处以主轴转速215 r/min时的振动数据为例,从振动时域和频域角度出发,来分析主动阻尼装置对工件铣削振动的控制效果。

工件的振动时域波形及频谱图如图8所示。

图8 工件的振动时域波形及频谱图

由图8可以看出:对于厚度为4 mm的加工试件,主动阻尼装置可以有效地控制铣削过程中各频率成分的振动,铣削时工件的振动主要集中在260 Hz~271 Hz范围内;在该工件的二阶固有频率附近施加阻尼控制后,工件的振动明显降低。

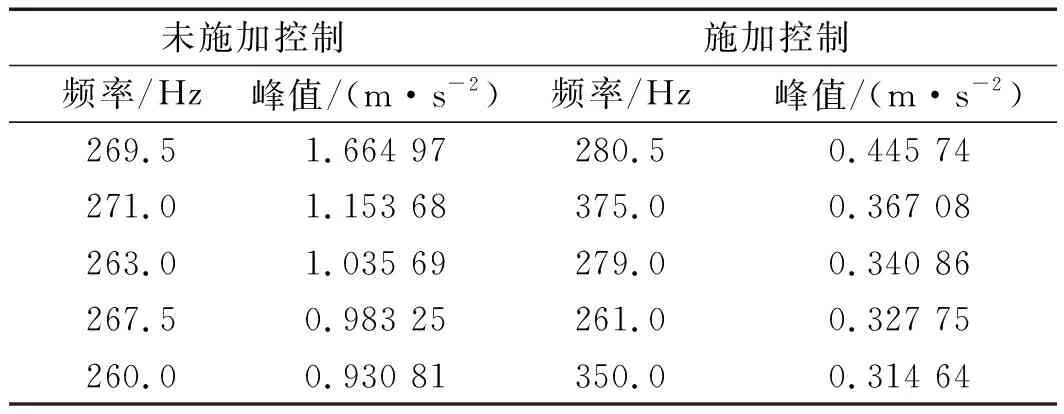

主轴转速在215 r/min时,工件各频率下的振动峰值如表2所示。

表2 主轴转速215 r/min时工件各频率下的振动峰值

结合表2可知:主动阻尼装置作用频率范围较宽,具有良好的振动控制效果,能够有效抑制工件铣削加工时的振动。

在测量工件加工平面的粗糙度时,为减小随机误差,笔者在加工表面选取3个不同测点,取其平均值作为测量结果。

施加主动阻尼控制前后,工件的表面粗糙度数据如表3所示。

表3 施加控制前后工件的表面粗糙度

(续表)

从表3可以看出:在不同铣床主轴转速下,对工件施加主动控制后,工件的表面粗糙度均有所改善。

3.3 作动器置于铣床主轴的实验结果与分析

将惯性作动器安装在铣床主轴上,如图9所示。

图9 惯性作动器安装在铣床主轴上

实验中,各参数设置均与上节相同。由加速度传感器测量工件的振动,探究将惯性作动器安装在铣床主轴上时,主动阻尼装置对工件振动的控制效果。

在铣床主轴上安装惯性作动器时,反馈增益系数由功率放大器多次调节确定,设置为800 V·s/m,以获得最佳的振动控制效果。

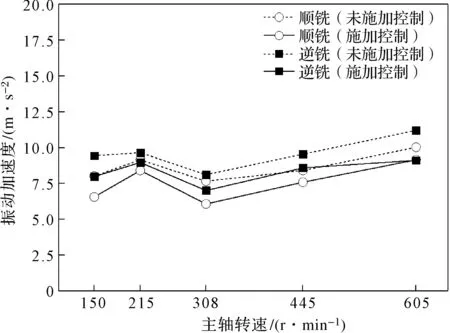

笔者依旧选用4 mm的工件进行实验,对比不同主轴转速下,主动阻尼装置对顺铣、逆铣两次加工过程的振动控制效果。

施加主动阻尼控制前后,工件的振动数据如图10所示。

图10 施加控制前后工件的振动数据

由图10可看出:在铣床主轴上安装惯性作动器时,主动阻尼装置施加控制后,工件振动的降低并不明显,降幅均在20%以下,最大降幅仅为19.7%。

对比作动器置于工件的实验可以看出,将惯性作动器安装在工件上时,主动阻尼装置对工件铣削振动的控制效果更好。

3.4 作动器置于工件不同位置的实验结果与分析

铣削过程中,刀具在工件上的铣削位置在不断变化,所以工件的振动具有较强的时变特性。

因此,该实验将前实验所用的铣床改造成卧式铣床,搭建了新的薄壁工件铣削振动实验台,探究惯性作动器的安装位置对工件铣削振动控制效果的影响。

薄壁工件铣削振动主动控制实验平台如图11所示。

图11 薄壁工件铣削振动主动控制实验平台

在该铣削实验中,加工工件及铣刀参数均不变,在铣刀旁安装电涡流传感器。铣削过程中,传感器与铣刀保持相对静止,垂直于工件平面,可将其测量到的振动数据近似视为在铣削过程中刀具切削位置处的振动位移。

在实验中,笔者设置了3种作动器的安装方案,将惯性作动器分别安装在工件左侧、中间、右侧,保持铣床主轴转速、铣刀进给量等参数不变,探究惯性作动器在工件不同安装位置时的铣削振动控制效果。

惯性作动器安装在工件的不同位置如图12所示。

图12 惯性作动器安装在工件的不同位置

主动阻尼装置的反馈增益系数由功率放大器多次调节确定,设置为200 V·s/m,以获得最佳的振动控制效果。

考虑到各组实验中进给速度及铣削刀路始终保持一致,笔者将采集到的振动信号的时间轴重合,以查看其差异。

工件的振动位移峰值随时间的变化曲线如图13所示。

图13 不同安装方案时切削点的振动位移

在图13的原始振动数据中,在切削开始和结束区域,由于铣刀未能与工件完全接触,导致切削力变小,工件的振动较小;当铣刀运动到中间位置时,工件的切削振动最大。

由此可以看出:在工件左侧安装作动器,对铣刀在左侧时的铣削振动控制效果较好,但对铣刀工作至中间和右侧位置时的铣削振动控制效果一般;将作动器安装在工件中间和右侧时,铣削振动控制效果具有同样的规律。

这说明在铣削过程中,作动器的安装位置离铣刀切削位置越近,在振动大处提供给工件的阻尼力就越大,对铣削振动的控制效果就越好。

4 结束语

基于直接速度反馈控制算法,笔者将主动阻尼装置应用于薄壁工件的铣削振动系统中,给被控系统施加作动力,相当于增加振动系统阻尼,从而抑制了薄壁工件铣削过程中的振动;并针对在铣削过程中薄壁工件振动状态的时变性,对其进行了振动主动控制实验。

实验结果表明:

(1)将惯性作动器置于工件上时,主动阻尼装置能够有效控制其铣削加工振动,作用频率范围宽,且可有效改善工件加工精度;

(2)作动器置于工件上的减振效果优于置于铣床主轴,且作动器离铣刀切削位置越近,振动控制效果越好。