离子型稀土矿氯化钙浸矿模拟与参数优化研究

朱和玲,张新光

(中铝广西有色稀土开发有限公司,南宁 530012)

目前,南方离子型稀土矿普遍采用原地浸出方法开采[1-4],即采用硫酸铵作为浸矿剂、碳酸氢铵作为除杂沉淀剂,经过原山施工、注液、收液、除杂、沉淀等工序,最终生成碳酸稀土。采用硫酸铵作浸矿剂、碳酸氢铵作为除杂沉淀剂的工艺实现了离子型稀土矿的高效开采,但其带来的氨氮残留问题越来越引起社会的广泛关注,特别是由此导致的矿区及周边地下水、地表水氨氮超标[5-9],已经成为制约离子型稀土绿色开采的关键因素。对此,钟志刚等[10-14]先后开展了离子型稀土矿新型无氨氮浸取剂的遴选研究,主要试验了硫酸镁、柠檬酸盐、硫酸铝、硫酸铁、硫酸钠等作为稀土浸取剂,基本思路是通过研发新型的非铵类浸取剂来替代硫酸铵,从源头上解决氨氮污染问题。但试验发现,部分浸矿剂浸取率偏低,容易导致稀土资源损失;有些浸矿剂制备工艺复杂、成本高,难以在生产中大面积推广;还有的浸矿剂消除了氨氮,却带来了诸如COD、重金属超标等问题,不是理想的浸矿剂。

广西贺州、崇左、梧州等地拥有丰富的高品质的碳酸钙资源,盐酸作为工业副产品产量大、价格低,且在稀土分离过程中Cl-和Ca2+均不是杂质,如果氯化钙能够替代硫酸铵浸取稀土,不仅能解决氨氮污染问题,还能大大降低矿山生产成本,提高稀土分离产品的纯度,实现一举多得。

1 模拟方案

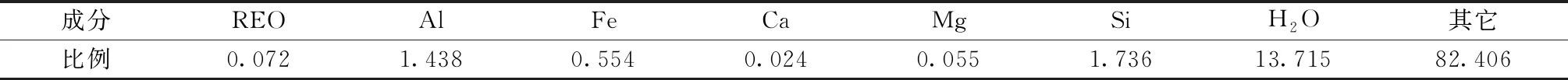

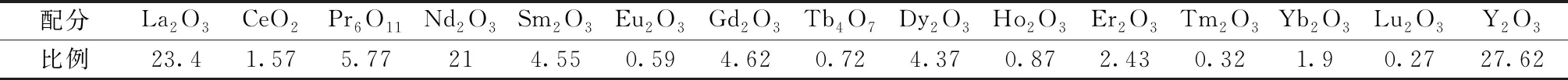

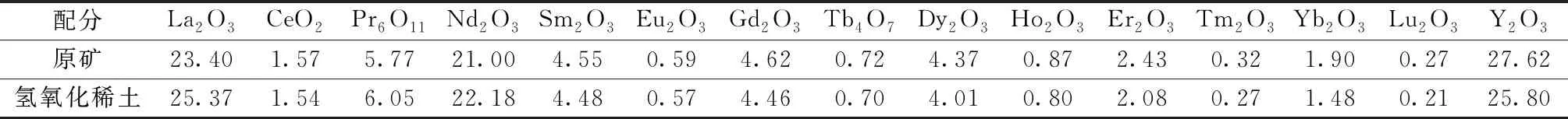

试验所用矿样全部取自广西某风化程度高、品位高的矿层,南方离子型稀土矿的主要特征是稀土以离子的形式吸附在黏土矿物上,经检测试验矿样离子相稀土比例约占73%,原矿的化学成分及稀土矿配分分别如表1、表2所示。

表1 矿样化学成分表

表2 矿样稀土配分表

氯化钙浸取的原理与硫酸铵无异,都是基于具交换状态的稀土阳离子与交换势能更大的阳离子在一定条件下发生可逆的相互交换替代,反应式如式(1)所示。

2RE(高岭土)+3Ca2+→Ca3(高岭土)2+2RE3+

(1)

2 试验方法及结果

2.1 氯化钙、硫酸铵、硫酸镁的浸矿能力对比试验

制备质量浓度为2%、pH=4.5的氯化钙、硫酸铵、硫酸镁溶液各5 L,并称量3份5 kg品位为0.72‰的稀土矿;采用泡矿法将氯化钙、硫酸铵、硫酸镁溶液,按固液比1∶1加入装好稀土矿的刻度桶中搅拌均匀2~3 min,静置1 h后再次搅拌,浸泡2 h以上;按制定好的时间顺序提取泡矿桶内的母液测定稀土品位,其中前五次都是取样后进行搅拌2~3 min。试验结果见图1。

图1 三种不同浸矿剂浸矿率Fig.1 Leaching rates of three different leaching agents

2.2 不同浓度下氯化钙浸矿率试验

制备12份质量为250 g、pH为4.5的不同浓度的氯化钙溶液,10份250 g的品位为0.72‰的稀土矿;采用泡矿法、固液比1∶1,把溶液加入装好稀土矿的500 mL烧杯中,充分搅拌均匀2~3 min,静置1 h后再次充分搅拌2~3 min;泡矿2 h以上,采用中速滤纸过滤得到稀土母液,并称取母液质量;依次取烧杯内的上清液(母液)测定稀土品位。试验结果见图2。

试验表明,在pH为4.5、固液比为1∶1的条件下,不同浓度的氯化钙浸出率存在一定差异,整体上的趋势是随浓度上升,稀土浸出率也升高。当氯化钙浓度为7%时,稀土浸出率为77.75%;但当氯化钙浓度超过7%后,稀土浸出率不再随氯化钙的浓度上升而上升,而是呈波动状态,因此建议工业试验时氯化钙浸矿浓度不超过7%。

2.3 不同pH值下氯化钙浸矿率试验

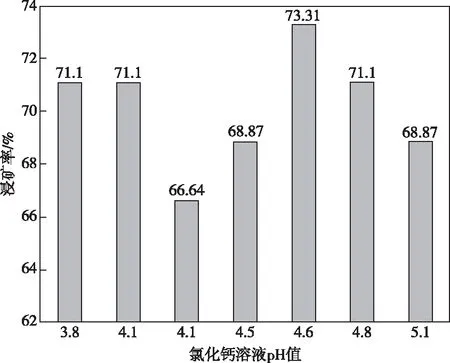

制备7份250 g浓度为7%、pH不同的氯化钙溶液,并称取10份250 g的品位为0.72‰的稀土矿;采用泡矿法、固液比1∶1,把溶液加入装好稀土矿的500 mL烧杯中,充分搅拌均匀2~3 min,静置1 h后再次充分搅拌2~3 min;泡矿2 h以上,采用中速滤纸过滤得到稀土母液,并称取母液质量;依次取烧杯内的上清液(母液)测定稀土品位。试验结果见图3。

图3 氯化钙不同pH值的浸矿率Fig.3 Leaching rates of calcium chloride at different pH values

试验表明,不同pH值的氯化钙溶液对稀土的浸矿率也不相同,当使用氯化钙溶液pH=4.6时,浸矿率最高,达到73.31%。

2.4 不同固液比下氯化钙浸矿率试验

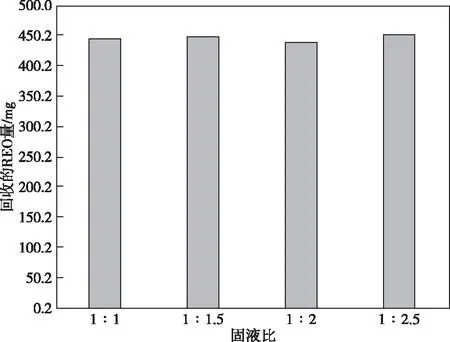

制备4份500 g浓度为7%、pH=4.6的氯化钙溶液,4份pH=4.6的 500 g顶水,4份500 g品位为0.72‰的稀土矿,均匀装入自制的柱浸装置中,底部加入相等量的谷壳、滤纸,矿样上部铺设好大小一致的纸巾;依据设置的4个固液比方案采用柱浸法,向自制的装置加入浸矿剂,试验过程中控制4个装置的注液流速保持一致;待浸矿剂完全注入完毕后,采用洗矿法分别向自制吊瓶中加入500 g顶水继续注液;整个试验过程中用自制4个体积V=1.5 L的塑料容器回收柱浸装置流出的所有母液;待顶水完全注入,装置再无水滴出后,停止收液,同时称量4个容器中的母液的质量、体积和测定pH值、稀土品位。试验结果见图4。

图4 氯化钙不同固液比的浸矿率Fig.4 Leaching rates of calcium chloride with different solid-liquid ratio

试验结果表明,不同固液比的条件下,回收到稀土量差异不大,考虑浸矿成本和浸矿时间,建议工业试验固液比选择1∶1。

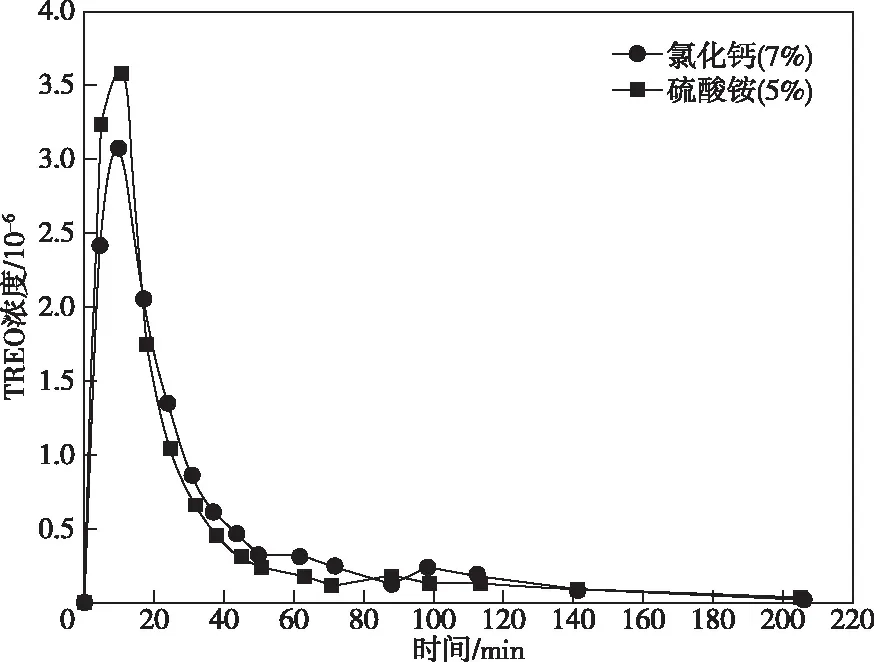

2.5 氯化钙、硫酸铵浸出速率试验

制备1份500 g浓度为7%、pH=4.6的氯化钙溶液,1份500 g浓度为5%、pH=4.6的硫酸铵溶液,2份500 g品位为0.72‰的稀土矿,均匀装入自制的柱浸装置中,底部加入相等量的谷壳、滤纸,矿样上部铺设好大小一致的纸巾;采用柱浸法,固液比为1∶1,向自制的装置加入浸矿剂,试验过程中控制2个装置的注液、出液流速保持一致;自出液开始计时,并按设置的时间5 min/次进行采样,取10 mL母液及时化验;待浸矿剂完全注入完毕后,采用洗矿法分别向自制吊瓶中加入500 g顶水继续注液;整个试验过程中用自制4个体积V=1.5 L的塑料容器回收柱浸装置流出的所有母液;待收集的母液测定品位低于0.02~0.04 g/L时,停止注顶水,记录反应时间、浸出浓度、母液质量、体积。试验结果见图5。

图5 氯化钙与硫酸铵浸出速率对比图Fig.5 Comparison of leaching rate using calcium chloride and ammonium sulfate

试验表明,氯化钙在浓度为7%、pH为4.6、固液比为1∶1条件下与硫酸铵浓度为5%、pH为4.6、固液比为1∶1条件下进行柱浸对比试验,硫酸铵比氯化钙浸矿液更容易达到浸矿高峰期,氯化钙浸出拖尾现象比硫酸铵明显,氯化钙的浸矿速率稍低于硫酸铵的浸矿速率,但最终获得的稀土总量基本一致。

2.6 氢氧化钙除杂、沉淀试验

用氢氧化钙溶液调节浸出液的pH,将pH控制在5.1~5.4进行除杂,用铬天箐S检验杂质Al确保除完;除杂结束后,用氢氧化钙溶液调节除杂上清液的pH至6.0~6.5,待稀土完全沉淀后,过滤得到氢氧稀土产品。分析氢氧稀土产品的质量和配分,探索氢氧化钙的除杂、沉淀效果,优化氢氧化钙的除杂、沉淀工艺。试验结果见表3。

表3 稀土产品质量检测结果

试验过程中,用氢氧化钙对氯化钙浸出进行除杂和沉淀,在除杂pH为5.1~5.4时,上清液的Al含量为0 g/L,杂质Al完全去除。在沉淀pH为6.0~6.5时,沉淀上清液的TREO浓度为0 g/L,稀土完全沉淀。除杂、沉淀过程中,稀土损失率为5.33%,除杂、沉淀的Ca(OH)2平均单耗为0.76 t/t REO。

从表3检测结果可知,原矿经氯化钙浸出,氢氧化钙除杂、沉淀得到氢氧化稀土产品,氢氧稀土与原矿的配分基本一致,说明氯化钙浸出稀土原矿过程中可以将所有配分浸出,没有出现选择性浸出状况。

3 试验结论与意义

本试验验证了离子型稀土矿采用氯化钙浸矿、氢氧化钙除杂沉淀工艺的可行性,其中稀土浸出率可达到77.75%、除杂沉淀回收率可达到94.67%,综合回收率约为73.36%,与行业指标78%的综合回收率较为接近;试验还获得了浸矿、除杂、沉淀过程中的相关优化参数,将为下一步工业试验和生产提供指导。在当前形势下,在离子型稀土矿山推行氯化钙浸矿、氢氧化钙除杂沉淀工艺具有以下意义:

1)环保效益。生产全过程实现了无氨氮,彻底消除了矿区水体氨氮污染的问题。

2)安全效益。矿山生产过程不再使用浓硫酸,分离企业不用再使用氯化钡,消除了两项重大安全风险。

3)经济效益。一是省去了矿山氨氮废水处理费用;二是氯化钙、氢氧化钙的制备成本远低于硫酸铵、硫酸镁的采购或制备成本。