薄壁件铣削系统动态特性及稳定性分析

王 晨,胡世军

(兰州理工大学机电工程学院,兰州 730050)

0 引言

目前,随着航空航天等一系列高新技术领域的迅猛发展,对被加工零件的表面精度和复杂程度都有了更高的要求,而工件加工质量的优劣与机床切削的稳定性性能密切相关。颤振是发生在加工过程中的一种无周期性外力作用下的自激振动现象,严重影响零件的加工精度和加工效率,降低机床和刀具的使用周期[1]。为避免颤振失稳情况的发生,众多学者从机床的动态特性和切削参数的角度出发,构建转速与切削深度之间的关系曲线区分易发生颤振区域及稳定铣削区域,为实际切削加工提供合理的参数信息。

对于切削稳定性预测曲线的研究目前主要有解析法、完全离散法和高阶时域法。Liu Xianli等[2]研究了切削力系数随轴向深度、径向宽度和进给速度的变化规律,运用完全离散化方法研究切削的稳定性;Li Zhongyun等[3]运用考虑螺旋角和过程阻尼等因素的高阶时域算法绘制稳定性叶瓣图,在钛合金Ti-6Al-4V薄壁工件的铣削中得到验证。机床的系统频响函数及有效的切削参数是稳定性研究的关键因素。关跃奇等[4]分析刀齿切入频率与系统模态频率分别作用下的切削颤振情况,得出模态频率主导作用下更易产生颤振机理;汪博等[5]从稳定性评价准则及频响函数的不同求解出发,得出系统所受激励、主轴转速及系统结构都对切削稳定性有重要影响。以上主要考虑切削参数和刀具的几何形状对切削稳定性的影响,但未分析轴承刚度与切削稳定性之间的关系,用赫兹接触刚度代替轴承刚度是研究铣削系统切削稳定性主要方向[6-7];仇健等[8]研究模态参数、刀具几何形状和材料特性等不同因素作用下颤振预测曲线的变化规律,但在切削稳定性研究中未考虑与频响函数相关的轴承因素。

本文采用有限元软件对主轴进行动态特性分析,获得不同刚度值下频响函数曲线,阐明了在不同刚度值下的切削稳定性曲线变化规律。稳定性预测曲线与诸多因素有关,但在实际应用中,解析法建立的稳定性的数学模型无法对各因素下的预测曲线进行直接表达,因此,作者在前人的基础上从模态参数、刀具齿数和材料特性等方面对稳定性预测曲线进行了模拟仿真分析。

1 高速电主轴动态特性分析

在切削过程中轴承作为主轴的弹性支撑部件,其接触点的刚度值与切削稳定性相关的刀尖频响函数信息密切相关,因此,为了分析轴承刚度对机床切削稳定性的影响情况,对主轴进行有限元建模得到主轴在转矩作用下的模态及谐响应信息。

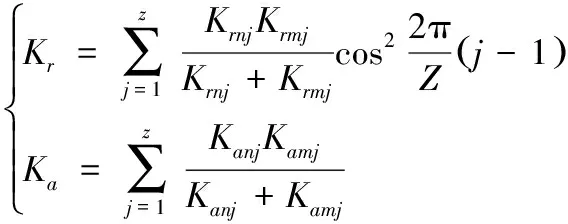

高速主轴单元通常采用内置角接触球轴承,当主轴正常工作时,轴承会受到来自径向和轴向两个方向预紧力的作用,轴向与径向接触刚度为[9]:

(1)

式中,Krnj为滚珠与外圈径向接触;刚度分量;Krmj为滚珠与内圈径向接触刚度分量;Kanj为滚珠与内圈轴向接触刚度分量;Kamj为滚珠与内圈轴向接触刚度分量;Kr为轴承径向刚度;Ka为轴承轴向刚值;Z为滚珠个数。

图1为Ansys Workbench软件建立的主轴有限元模型。由于电主轴是阶梯轴,具有中空、多支撑的结构特点,因此,对模型进行简化以提高分析效率,忽略电主轴壳体和定子等固定的零件,将转子和转轴简化成一个整体结构,并将主轴上的角接触球轴承用刚度相同的弹簧单元替代[10-11]。该电主轴单元的材料属性如下:电主轴材料为40Cr钢,弹性模量为2.11×1011MPa,泊松比为0.3,主轴采用3D六面体实体单元进行网格划分。

图1 电主轴有限元模型

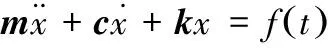

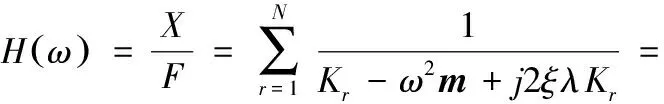

频响函数的获取是研究切削稳定性的关键因素,本文在模态分析的基础对主轴进行谐响应分析得到刀尖的频响函数曲线。由模态分析理论可知,系统在简谐力作用下的振动微分方程可表示为:

(2)

f(t)=Fejωt,x(t)=Xejωt

(3)

(4)

系统的频响函数为多阶独立模态的线性叠加[12],写成实部跟虚部的形式为:

H(ω)=R(ω)+jI(ω)

(5)

(6)

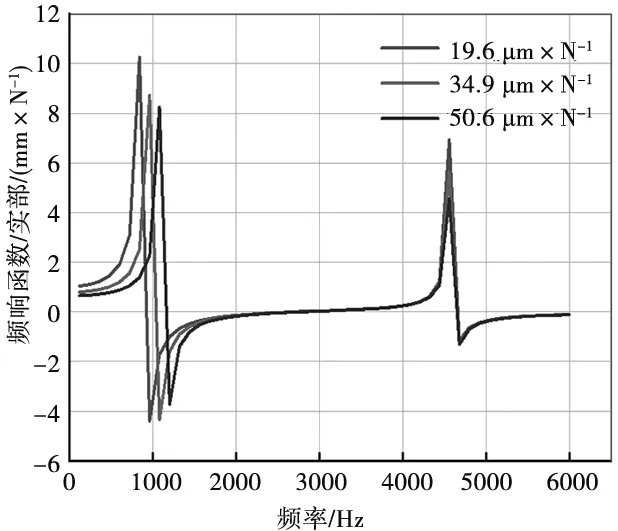

式中,m,c,k分别为系统的质量、阻尼和刚度矩阵;F为激励幅值,ω为激励频率,X为稳态位移响应幅值;Kr为第r阶模态刚度,λ为频率比,ζr为第r阶的模态阻尼比。笔者对轴承在轴向刚度值为19.6 N/μm,34.9 N/μm,50.6 N/μm下的电主轴进行谐响应分析,结果如图2、图3所示。

图2 主轴频响应函数实部

图3 主轴频响应函数实部梯度值

通过谐响应分析得到关于刀尖频响应函数与轴承刚度之间的变化曲线,结果表明主轴固有模态频率主要集中在1000 Hz附近,并且不同预紧力下的频响函数曲线不同,轴承刚度值越小主轴系统的固有频率越低,但其频响函数的峰值最高,因为系统本身刚度值较低时所能抵抗外界影响能力就越差,因此,在受到外界激振力的作用时产生的频响函数的峰值就会越高。增加轴承的刚度值,系统频响函数曲线发生右移,固有频率增加,稳定性切削参数范围扩大。

2 铣削动力学建模

2.1 动态切削力建模

在铣削过程中将机床-刀具系统简化为X、Y互相垂直方向上二自由度振动系统,其动态切削力方程:

(7)

式中,x(t)、y(t)分别为铣刀在X、Y方向上的动态位移,M、C、K分别为系统的质量矩阵、阻尼矩阵和刚度矩阵,Fx、Fy为铣刀在X、Y方向上的动态切削力。

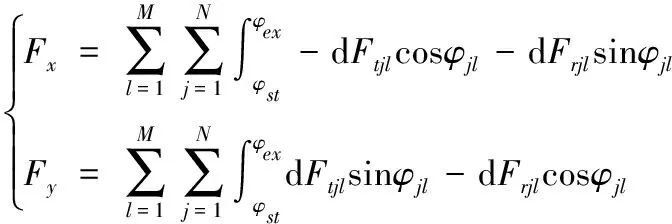

本文以圆柱螺旋铣刀为研究对象,建立X、Y方向上关于动态切削厚度的切削力表达式[13]:

(8)

式中,N为刀具齿数,dFtjl、dFrjl分别为作用在j刀齿上的第l个切削刃微元上的切向和径向力微元,Фst、Фex分别表示切入角和切出角,ae为径向切削深度,R为刀具半径。在顺铣中切入角和切出角可定义为:

(9)

刀具在铣削过程中切削厚度由两部分构成,一部分是刀具作为刚体运动的静态切削厚度部分,另一个部分是当前刀齿与前一个刀齿振动引起的动态切削部分,总的切削厚度表示为:

h(φj)=[ftsinφj+(vj+1-vj)]g(φj)

(10)

(11)

动态切削深度可表示为:

hj(φ)=Δxsinφj+Δycosφj=

[x(t)-x(t-T)]sinφj+[y(t)-y(t-T)]cosφj

(12)

式中,ft为每齿的进给量,g(φj)为窗函数判断刀具是否发生切削,T为连续刀齿的运动中心。

将式(8)写成关于切削力系数的矩阵形式[14]:

(13)

(14)

2.2 铣削过程的稳定性预测

设刀具/工件接触区的频响函数Ф(iω)为[15]:

(15)

式中,Фxx(iω)、Фyy(iω)分别为X和Y方向上的直接传递函数;Фxy(iω)、Фyx(iω)分别为X和Y方向上的交叉传递函数。

在颤振频率ωc处振动函数的再生位移方程[15]:

{Δiω}=[1-e-iωcT]eiωcTΦ(iωc){F}

(16)

颤振频域内的动态铣削力可表示为[14-15]:

(17)

令行列式为0,其解可得:

det{[I]+Λ[Φ0(iωc)]}=0

(18)

(19)

最终可得到,临界轴向切深与主轴转速的表达式为[14]:

(20)

(21)

式中,k为叶瓣数,ΛI与ΛR分别为系统传递函数特征方程根的实部与虚部。

3 颤振稳定性规律分析

由临界轴向切深与转速的表达式可知:铣削过程中的颤振稳定性与刀具的几何参数、工件的材料特性和机床的动态特性等因素密切相关,但不同条件对颤振稳定性的影响程度存在差异。为了揭示铣削过程中颤振稳定性与机床、刀具、工件动态特性等因素之间的内在联系,采用控制变量法对颤振稳定性规律进行分析,通过仿真分析得出不同条件下稳定切削区域和非稳定切削区的变化情况[16]。

模态参数分析主要从固有频率ωn、阻尼比ζ和模态刚度k等系统参数角度出发,通过仿真找到颤振稳定性叶瓣图的变化规律,分析时保持切削力系数恒定值。本文采用ZTC4/42C钛合金薄壁件铣削作为研究对象,查找文献[16]可得切削力系数:Ktc=2 200.9 N/mm、Krc=286.7 N/mm、Kr=0.13(Kr为径向力系数Krc与切向力系数Ktc之比)。

(1)固有频率对稳定性预测的影响

假设X、Y方向上模态参数相等,保持工艺系统的模态刚度k=1×107和阻尼比ζ=0.04不变,改变固有频率(ωn=600 Hz,ωn=800 Hz,ωn=1000 Hz),可得颤振稳定性预测曲线如图4所示。随着固有频率的增加,整个曲线的叶瓣未发生改变,波峰和波谷的数值保持不变,但预测曲线发生右移,右移现象会使原本在稳定区域的切削参数信息变成不稳定区域。

图4 固有频率对稳定性预测的影响

(2)刚度对稳定性预测的影响

假设X、Y方向上模态参数相等,保持工艺系统的固有频率ωn=600 Hz和阻尼比ζ=0.04不变,改变模态刚度(k=1×107、k=1.2×107、k=1.4×107),可得颤振稳定性预测曲线如图5所示。随着刚度值的增加,稳定性预测曲线整体上移,绝对稳定区域增加,临界切削深度值增大。

图5 刚度对稳定性预测的影响

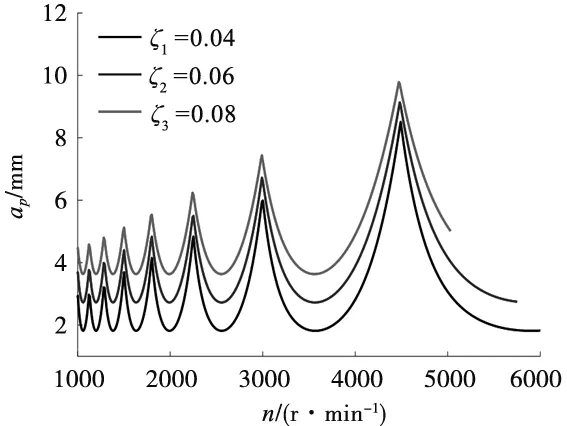

(3)阻尼比对稳定性预测的影响

假设X、Y方向上模态参数相等,保持工艺系统的固有频率ωn=600 Hz和刚度k=1×107不变,改变阻尼比(ζ=0.04、ζ=0.06、ζ=0.08),可得颤振稳定性预测曲线如图所示。随着阻尼比的增加,稳定性预测曲线整体上移,横向位置不发生变化,波谷比波峰提升幅度大,阻尼比对绝对稳定区域的影响高于刚度变化对绝对稳定区域的影响。

图6 阻尼比对稳定性预测的影响

(4)固有频率和刚度共同作用下的稳定性预测

假设X、Y方向上模态参数相等,保持工艺系统的阻尼比ζ=0.04不变,改变固有频率和刚度(ωn1=600 Hz,k1=10×106、ωn2=800 Hz,k2=12×106、ωn3=1000 Hz,k3=14×106),当固有频率和刚度同时增大时对曲线影响较大,稳定性预测曲线会向右和向上发生移动,绝对稳定区域增加,叶瓣形状变窄。

图7 固有频率和刚度对稳定性预测的影响

(5)齿数对稳定性预测的影响

假设X、Y方向上模态参数相等,保持工艺系统的固有频率ωn=600 Hz、阻尼比ζ=0.04和刚度k1=10×106不变,改变刀具的齿数(Nt=2、Nt=3、Nt=4),随着齿数的增加,稳定性预测曲线会发生左移和下移现象,波峰和波谷值降低,绝对稳定区域减小,颤振的发生区域增加。

图8 齿数对稳定性预测的影响

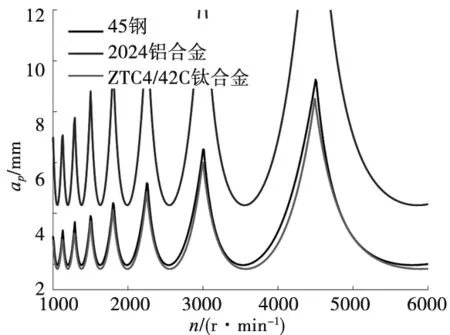

(6)工件材料对稳定性预测的影响

假设X、Y方向上模态参数相等,保持工艺系统的固有频率ωn=600 Hz、阻尼比ζ=0.04和刚度k1=10×106不变,不同材料(45钢、2024铝合金、ZTC4/42CTA钛合金)的稳定性曲线变化情况不同,2024铝合金的切削性能最好,其临界切削深度值最大,绝对稳定切削区域范围最广。

图9 工件材料对稳定性预测的影响

4 结论

(1)采用有限元软件对主轴系统进行动态特性分析,对主轴建立三维实体模型时轴承用等效刚度的弹簧单元进行替代,得到系统在模态叠加法下的频响应函数曲线,增加刚度值频响函数曲线发生右移,系统的固有频率增大,表明轴承刚度值会使系统切削稳定性预测曲线发生改变。

(2)通过解析法建立稳定性预测曲线的数模型,以ZTC4/42C钛合金作为研究对象,分别从机床的模态参数、刀具齿数、材料特性等方面对稳定性预测曲线进行分析,得到不同条件下稳定性预测曲线的变化规律,为实际钛合金件铣削加工中的切削参数选择提供理论依据。