SV型静态混合元件排列方式对SCR系统竖直烟道混合效果的影响

张春梅,丁桂彬,李宇轩,刘彬

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110020)

采用合理的烟道结构设计,是使SCR脱硝系统内氨气和NOx均匀混合的有效措施,可以避免由于氨气和NOx的混合不均所导致的一系列问题。Ming[1]等人通过数值建模的方法对SCR脱硝系统进行了设计优化,研究了催化剂基质和多孔板的流动阻力对速度分布和压降的影响;蔡小峰[2]利用数值模拟的方法研究了导流板对SCR脱硝系统烟道内流场的影响;王伟[3]利用数值模拟的方法研究了导流板数量对SCR脱硝反应器入口烟道流场的影响。

此外,还有部分学者针对喷氨格栅上方放置静态混合器对烟道内流场的影响进行了研究。王美巧[4-5]等研究了波纹板混合器的波纹板交错角度对SCR脱硝系统烟道内流场的影响和扭叶片混合器叶片扭度及数量对SCR脱硝系统烟道内流场的影响;裴煜坤[6]等采用模拟与试验相结合的方法,研究了V型喷氨混合装置结构对SCR脱硝系统烟道内混合效果的影响;吴卫红[7]等运用数值模拟的方法,研究了X型静态混合器对烟道内速度场和浓度场的影响。

多年来,SV型静态混合器一直是备受关注的一种静态混合器,它在流动混合方面的表现较为突出。李新[8]等采用高速照相的方法,研究了SV型静态混合器在不同流速下的分散性能,研究表明混合器波纹倾角对分散性能的影响明显高于混合单元波纹夹角。裴凯凯[9]通过数值模拟与冷模试验结合的方法,探究了波纹板片数对混合质量的影响以及相对壁面间距对阻力系数的影响。

在此之前,SV型静态混合元件多置于圆形管道中,将其置入矩形通道中的研究还不多见。本文将研究将SV型静态混元件置于SCR脱硝系统矩形竖直烟道段时,其排列方式对烟道内混合效果的影响,探讨排列方式变化对烟道内速度场和浓度场造成的影响,为此后的理论研究以及实际生产中SV型静态混合元件的选择提供理论参考。

1 建立模型

1.1 物理模型

本文选取某燃煤电厂大型烟气脱硝系统的竖直烟道段作为研究对象,其长、宽、高分别为6.2 m、11.5 m、15.3 m。考虑到加入SV型静态混合器后,模型的总体结构会变得更为复杂,以及计算机的计算能力限制,在这里物理模型按照实际1/20的几何比例缩小,利用三维绘图软件对SCR系统竖直烟道段进行三维建模,以竖直向上作为Z轴正方向,以烟气进气方向作为X轴正方向。模型图如图1所示。

图1 SCR脱硝系统烟气竖直烟道段物理模型

图2 混合元件横截面示意图

1.2 数学模型

由于本文考察重点是AIG上游SV型静态混合器结构参数变化对出口截面的速度场和浓度场分布的影响,所以对烟道内烟气流动做了简化,并且忽略其他无关因素对流场造成的影响,数值模拟中做出以下假设:①系统内烟气流动为定常流动,物性参数为常数;②烟气中灰分和粉尘等固体颗粒含量较少,所以不考虑固体颗粒的影响;③实际系统进出口温差较小,假设系统绝热;④系统内流体均为理想气体。由于烟气包括多种组分,本模拟还需要选择物质输运模型来模拟各组分的混合情况。

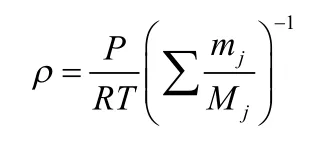

基于以上简化与假设,SCR系统烟气竖直烟道段流场的主要控制方程可表示为:

连续性方程:

动量方程:

能量物质输运模型:

式中:ui—三个速度方向的分量,m/s;

xi—相应速度方向下的位移,m;

μ—动力黏度;

ρ—混合气体的密度。

其中:mj—j种物质的质量;

Mj—j种物质的摩尔质量;

Yj—j种物质的质量分数;

Jj—j种物质的质量扩散量。

1.3 边界条件

助CFD仿真软件对研究对象进行数值模拟。采用基于压力的稳态求解器,进口采用velocity-inlet边界条件,按照等流速的方法可确定烟气流量624.88 m3·h-1,烟气进口宏观速度为9.66 m·s-1,烟气进口处的雷诺数Re=1.47×105,湍流模型选择Standard k-模型,利用湍流强度和水力直径定义湍流程度。入口处烟气的马赫数Ma=0.028,当马赫数小于0.3时,可忽略流体的压缩性影响。出口采用outflow边界条件。静态混合器和固体壁面设置为wall,采用标准壁面函数。压力-速度耦合采用SIMPLEC方法,k和的收敛残差均设置为10-6,其余收敛残差均设置为10-4。

1.4 网格无关性验证

本文研究对象结构复杂,考虑到计算机性能,网格划分不宜采用过大的网格密度,但网格密度过小又会对计算结果造成一定的影响,为了选择合适的网格划分尺寸以及排除网格密度对模拟计算结果的影响,在相同的边界条件下,将流动区域分别划分为84万、114万、152万、182万、234万和288万6种不同网格密度的模型,对其进行数值模拟计算,比较不同网格密度所对应的烟气出口处速度相对标准偏差系数Cv。如图3所示,随着网格密度增大,烟气出口处的速度相对标准偏差系数Cv先增大后减小,网格数量为234万和288万时所对应的值分别为25.03%、25.02%,其波动误差在5%范围内,此时,网格密度已经不会对计算结果造成影响,同时为了兼顾计算机的性能,最终选择234万的网格模型进行模拟计算。

图3 速度相对标准偏差系数随网格数量的变化关系

2 结果与讨论

在元件组件数目相同的情况下(这里选择组件数目为15片),研究相邻混合单元排列方式对混合效果造成的影响。模型一以顺排方式排列,相邻单元的流道方向相同;模型二以叉排方式排列,相邻流道之间呈90°交错排列。模型图如图4所示。

图4 混合元件排列方式

2.1 浓度场分析

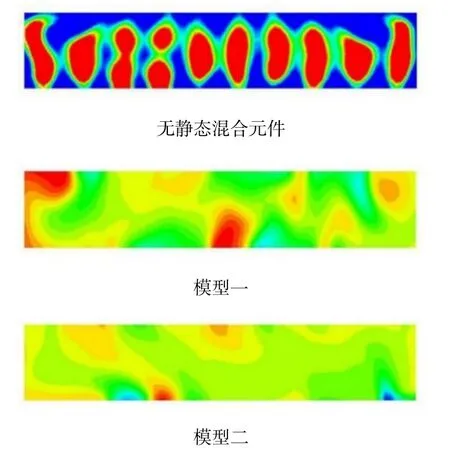

为了分析混合元件排列方式对竖直烟道段混合气体空间浓度分布的影响,提取氨气摩尔分数的计算数据,做出三种方案下的氨浓度分布图进行分析对比。

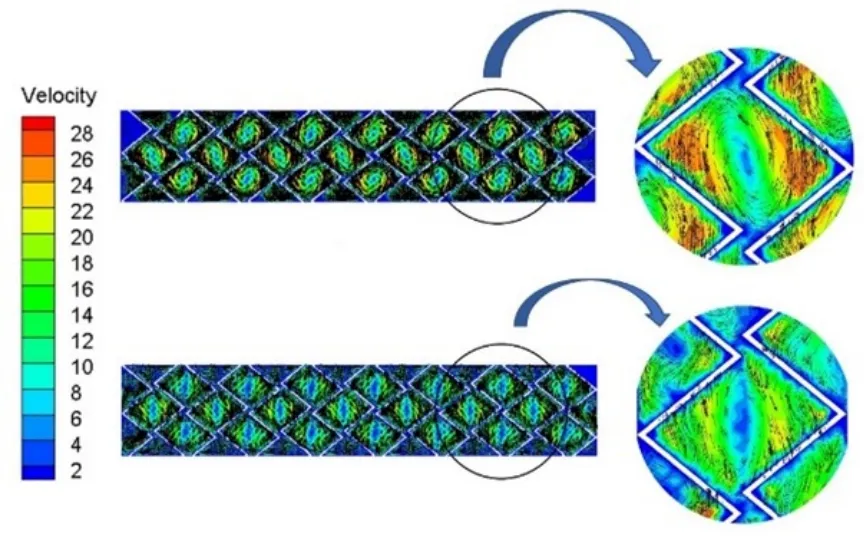

如图5所示,分别给出了竖直烟道段内无静态混合器、内置顺排静态混合器、内置叉排静态混合器时出口截面的氨气浓度分布图。

图5 不同方案时竖直烟道段出口处氨浓度分布

从图中可以看出,当竖直烟道段内无内置静态混合器时,由于没有内置件的干扰,氨气从喷氨装置喷出后,几乎只做沿Z轴正方向的单向运动,这就导致出口处的氨气几乎集中分布在每根喷氨管的直径范围周围,没有得到很好的扩散分布。如模型一和模型二的氨浓度分布图所示,当在竖直烟道段内加入静态混合器后,氨气的分布效果得到了明显改善,大部分氨气分布较为均匀。这是由于当混合气体进入到静态混合器后,被分割成多股气流,每股气流经过混合单元组件-波纹板时,会有一部分流体从主流中分离出来进入到波纹凹槽中,撞击到凹槽壁后折回形成旋涡,然后又汇聚到主流中流向下一个波纹凹槽,混合气体在静态混合器中重复这种运动,直至流出静态混合器,通过这种方式造成了气流紊流,增加了混合气体的接触时间,增大了混合气体的接触面积,有利于混合气体的充分混合,而且模型二的氨气浓度分布较模型一略均匀一些。

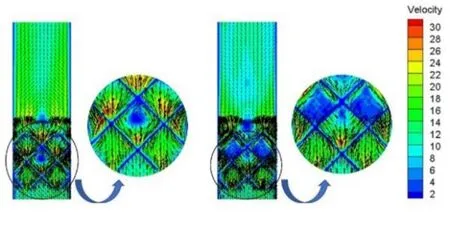

2.2 速度场分析

为了直观的观察元件排列方式对速度场的影响,分别选取竖直(Y向)和水平(Z向)两个不同方向截面上的矢量图以及进行对比,由图6可知,混合气体分别从交错90°的两个方向进入到静态混合器通道中。当上下混合元件以顺排方式排列时(即模型一),由于上下两通道之间没有交错角,气流从下通道流入后继续按原方向流入上通道,两股气流在通道中间位置发生碰撞形成旋涡,迫使周围流体改变流动方向,分别从两侧流出;而当上下混合元件以叉排方式排列时(即模型二),由于上下通道呈90°交错,气流从下通道流入后,在上通道的左右两侧各自汇聚,形成两个微小旋涡,迫使气流沿着通道壁流动,削弱了气体在主流方向的流动效果。

图6 不同方案下XZ平面速度矢量图

从错误!未找到引用源。可以看出,不论混合元件以何种方式排列,气流在两片波纹板所形成的通道中只形成一个旋涡,不同的是气流在模型一流道中形成的是逆时针旋向的旋涡,而在模型二中形成顺时针旋向的旋涡,逆向旋涡的存在加强了垂直于主流方向的气体流动效果。

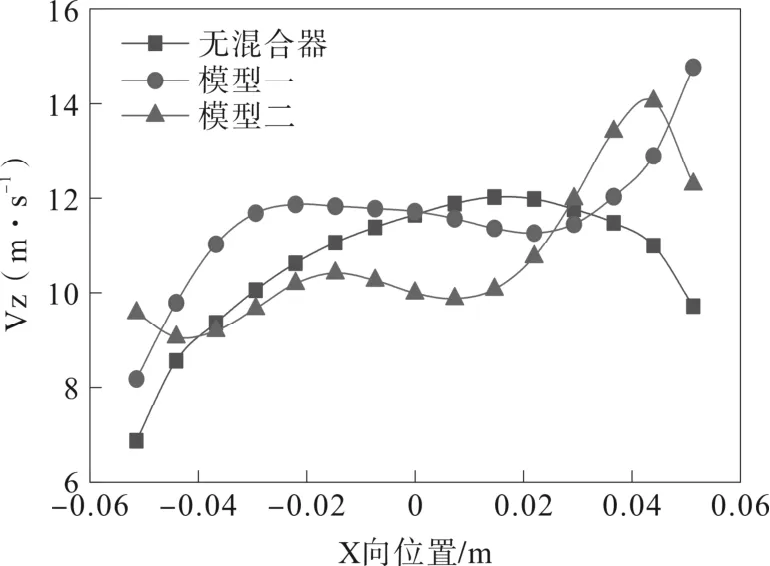

采集空烟道、顺排排列及叉排排列三种方案下的主流速度值,绘制出口处的速度分布曲线,如错误!未找到引用源。所示。通过模型一、模型二和无静态混合器模型的比较可以看出,无内置静态混合器时,沿X方向的速度呈类似抛物线变化,分布很不均匀;当加入静态混合器后,竖直烟道段流道内较大范围的混合气体速度分布得到了改善,而且相较于模型二,模型一对混合气体速度分布的优化效果更为明显。

图7 不同方案下XY平面速度矢量图

图8 各方案下竖直烟道段出口处速度分布曲线

2.3 混合效果定量分析

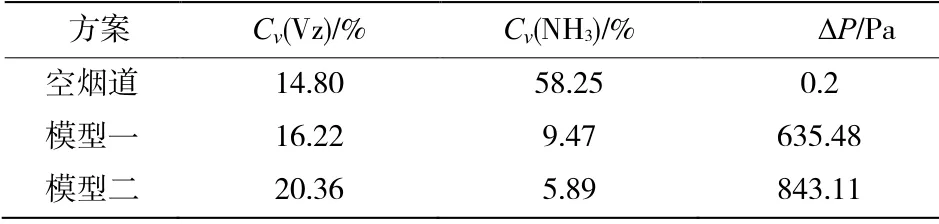

混合元件的两种排列方式在优化混合气体浓度场和速度场分布两方面各占优势,为了更好地选择混合元件的排列方式,计算出不同方案时主流速度、氨气浓度的相对标准偏差系数,以及压降,进行定量分析,结果如表1所示。

表1 不同方案的数值模拟结果

相较于无静态混合器的模型,模型一和模型二的主流速度的相对标准偏差分别增大了9.59%、37.5%,氨气浓度相对标准偏差系数减小了83.74%、89.88%。增加静态混合器后,竖直烟道段流道内的阻力损失明显增大,模型二的阻力损失较模型一还是要多32.67%。综合各项数据对比,模型二的浓度场分布优于模型一,但其速度场分布以及阻力损失均逊色于模型一,而且模型一的氨气浓度相对标准偏差系数已符合低于15%的要求。

3 结论

本文针对内置于SCR脱硝系统竖直烟道段的SV型静态混合元件的排列方式对其混合效果的影响进行了数值模拟研究,以Cv(Vz)、Cv(NO)作为评价指标,结合烟道内的速度场、浓度场分布及压降,综合分析排列方式对混合效果的影响。

1)从浓度分布云图来看,SV型静态混合元件的插入,对竖直烟道内气体分布起到了一定的优化作用;当混合元件以顺排方式排列时,对烟道内气体分布的优化效果要略差于叉排方式排列的混合元件。

2)从速度云图来看,当混合元件以顺排方式排列时,对烟道内气体流动效果的强化要强于叉排排列的混合元件。此外,从出口截面X向速度分布曲线图可以看出,顺排排列对烟道内气体分布均化的效果要稍强于叉排排列。

(3)从定量分析的角度来看,叉排排列时Cv(Vz)值要比出顺排排列时高出约25.52%,但是其Cv(NH3)值要比顺排排列的低约37.8%。此外,当混合元件以叉排方式排列时,系统压降较顺排排列高出了约32.67%。虽然顺排排列时Cv(NH3)值要低于叉排排列的,但已低于15%。因此,在矩形烟道内安装SV型静态混合元件时,建议选择顺排排列方式。