基于三带高度测定的定向长钻孔瓦斯抽采技术

孙世锋 刘 飞

(1.山西长治郊区三元南耀小常煤业有限公司,山西 长治 046013;2.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

随着国内煤矿开采深度的不断增加,煤体中伴随有游离状态和吸附状态的瓦斯气体随之加大,煤层赋存的地质条件越来越复杂,造成煤矿瓦斯危害越来越大,瓦斯治理难题成为了制约煤矿生产的主要因素之一。小常煤业3 号煤层综采工作面回采过程中,工作面瓦斯涌出量相当一部分来自于邻近层及采空区,为此小常煤业在以往工作面回采时,在回风顺槽采帮掘进高位岩石钻场,并在钻场内施工孔深 400 m、孔径Ф193 mm 的顶板高位邻近层钻孔抽采邻近层、采空区及上隅角瓦斯,能够拦截邻近层涌出的瓦斯,并对工作面后部采空区积聚的瓦斯起到抽采牵制作用,减少了工作面生产过程中上隅角及回风流瓦斯浓度。但随着工作面采掘工作的不断深入,瓦斯涌出量不断增大,加之工作面地质条件不断变化,顶板高位钻孔的缺点也逐渐体现出来。首先工作面地质条件存在一定起伏变化,钻孔不能随煤层的变化而变化,因此钻孔抽采高度不稳定,导致抽采数据不稳定,抽采效果起伏较大。而且开设钻场施工成本较高,钻孔现场施工难度较大。为此,小常煤业为了进一步提高瓦斯抽采效果,降低生产成本,通过多次调研考察,决定采用定向走向长距离钻孔瓦斯抽采工艺,以代替顶板高位岩石钻场的长距离钻孔,在 30212 工作面回风顺槽采煤帮开设煤巷钻场,利用定向钻机钻孔轨迹可导向、可控制的特点施工顶板定向走向长钻孔。通过一年多在 30212 综采工作面的不断试验,抽采效果良好,有效地降低了工作面上隅角及回风流的瓦斯浓度,达到了预期的目的,保证了工作面安全生产。

1 工作面概况

30212 回采工作面位于井田3 号煤层302 采区,井下标高+486~ +586 m,开采深度 336~436 m。30212 工作面设计长度277.5 m,工作面有效推进长度为577 m。工作面北侧为已回采完毕的30211 回采工作面,该工作面于2014 年回采完毕,南侧为实体煤,东侧为三条采区上山。根据井上下对照图,地面较为平坦。该矿3 号煤层厚度稳定,属全区稳定可采煤层,厚度为 4.73~8.44 m,平均 6.82 m。井田中西部较薄,厚度变异系数14.42%,含 0~3 层夹矸,夹矸厚度 0.10~1.20 m,多为炭质泥岩、泥岩、砂质泥岩,结构简单~复杂。煤层顶板为砂质泥岩、泥岩,局部(502 号孔)为粗粒砂岩,底板为砂质泥岩、泥岩。30212 工作面埋深最深处位于30212回风顺槽末端,最大埋深为 430 m,30212 工作面最大原煤瓦斯含量为 6.98 m3/t。

2 理论分析

煤层开始回采后,煤层顶板的裂隙带内会发育大量缝隙,这些缝隙是瓦斯流动运移的主要通道[1-2]。若将抽采瓦斯的钻孔设在上述区间内,瓦斯抽采的效果将得到显著的提高。当回采煤层与邻近煤层距离较近时,随着回采工作面的推进,顶、底板围岩应力较大区域且岩性较好的岩层,受高应力作用在回采煤层的顶板上部裂隙带产生裂隙,致使采空区与邻近层形成了瓦斯运移的通道,煤岩层瓦斯通过裂隙通道涌入采空区,同时,由于煤壁落煤解吸瓦斯中的一部分也随风流涌入采空区内,随着瓦斯涌出量的增大将造成回风流瓦斯超限及上隅角瓦斯积聚,给矿井安全生产带来极大的安全隐患[3]。以往传统工艺采用普通钻机施工高位钻孔对裂隙带瓦斯进行抽采,但该技术存在钻孔利用率低(仅为40%~50%)、钻探成本高等问题,且不能有效地治理上隅角瓦斯。与普通回转钻进工艺施工瓦斯抽采钻孔相比,定向长钻孔瓦斯抽采技术能够实现大范围区域瓦斯治理,具有钻孔抽采率高、钻孔抽采时间长、瓦斯治理投入低等优点。定向长钻孔把裂隙带发育的裂隙作为瓦斯抽采的通道,有效地对上邻近层涌出的瓦斯进行抽采,阻止其涌入到采煤工作面及上隅角,同时利用抽采负压将积聚在采空区内部的瓦斯抽入抽采管路中,有效地防止工作面及上隅角瓦斯超限[4]。

3 现场应用

3.1 设计依据

钻孔终孔高度的确定主要依据煤层上部的三带高度的分布,由于瓦斯相对较轻,所以主要集中在裂隙带。在综采工作面周期来压时,裂隙带内储存的高浓度瓦斯会在短时间内从煤层上部释放出来,使工作面和上隅角瓦斯超限甚至发生瓦斯事故。因此,结合生产实践经验在竖直方向将钻孔层位选择在垮落带和裂隙带交界面以上3~8 m 的位置。根据“三带”理论和瓦斯扩散-渗流理论的研究成果,结合大量的现场瓦斯治理经验,表明在裂隙带内布置高位钻孔是解决采空区及上隅角瓦斯问题的有效措施之一。

裂隙带高度H 理论计算:

式中:h 为采高;a、b、c 为待定常数,需要依据煤矿设计规范确定,a、b、c 待定常数取值见表1。

表1 a、b、c 待定取值

30212工作面煤层厚度为7 m,顶板为中硬岩石,因此根据上式可计算出裂隙带高度为41.7~52.9 m。

3.2 设计施工

在 30212 回风顺槽采帮布置定向钻场,钻场间距 300~400 m 不等,定向钻场尺寸:长度 8 m,深度 4.5 m,高度 4.5 m。钻场设计10 个钻孔,开孔间距0.7 m,目标孔间距 7 m。分两排布置,第一排为 1#~5#孔,开孔高度为距顶板1.5 m,设计孔深400 m(走向长度),终孔高度为 37~45 m;第二排为 6#~10#孔,开孔高度为距顶板 2 m,设计孔深400 m 左右(走向长度),终孔高度为14~18 m。定向钻孔施工的开孔孔径为Ф98 mm,进行一次扩孔,终孔孔径为Ф153 mm。定向钻孔布置图如图1。

图 1 定向钻孔布置图

3.3 抽采效果分析

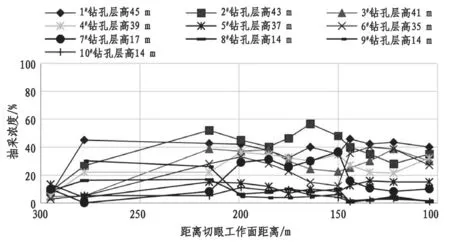

由图2 及图3 可知,无论是抽采浓度还是抽采纯量,定向顶板长钻孔随着工作面的推进,瓦斯抽采效果持续稳定,没有太大波动。最大单孔抽采瓦斯浓度达55%,最大单孔抽采瓦斯纯量达3.88 m³/min,钻场瓦斯抽采纯流量达到9.83 m³/min,有效防止了30212 工作面邻近层及采空区瓦斯涌入采场。

图 2 钻孔抽采浓度曲线图

图 3 钻孔抽采纯量曲线图

4 结论

定向钻孔抽采浓度高、流量大,治理30212 综采工作面采空区瓦斯的效果非常明显,通过钻孔施工数据及抽采数据分析可得出以下结论:

(1)小常煤业3 号煤层裂隙带最佳抽采高度在35~40 m 之间,钻孔轨迹可调整、可控制,可及时调整钻孔抽采高度,保证钻孔始终处于最佳抽采位置;

(2)定向裂隙带抽采钻孔,瓦斯抽采浓度高、纯量大,钻场平均抽采纯量是普通邻近层瓦斯抽采钻孔的3~4 倍;

(3)定向钻孔抽采周期长,瓦斯抽采浓度、纯量平稳,可对采空区及邻近层瓦斯进行有效抽采控制。

通过试验考察,定向走向长钻孔也存在一定问题,由于煤层顶板岩性较硬,定向钻孔施工钻孔速度较慢;定向钻孔施工的开孔孔径为Ф98 mm,可进行一次扩孔,终孔孔径为Ф153 mm,但扩孔进度较慢,施工效率不高;定向钻孔终孔孔径为Ф153 mm,相对于顶板高位钻孔Ф193 mm 的钻孔孔径较小,对瓦斯抽采效率存在一定影响。