净水器端盖注射模设计

古远明

(河源职业技术学院,广东河源 517000)

1 引言

在进行净水器端盖注射模设计前期,首先对塑件进行各特征要素的可行性分析,确定成型材料、开模方向、分型面等。其次进行注射模浇注系统、推出系统和冷却系统的结构设计。塑件大端面会出现缩水现象,可以进行减胶处理;增大主流道角度及侧浇口,获得良好的流动性,避免产生熔接痕及冷料;为了更好地推出塑件,2mm以下的顶杆全部做成托针,定模设计镶针,动模侧设计行位;冷却系统设计为对称的循环水路,保证模具温度。通过优化这三大系统的设计,实现塑件的批量生产,提高塑件的质量,增强使用者对产品的美感,满足客户的需求。

2 端盖工艺分析

净水器端盖如图1所示,材料为ABS+PC,最大外形尺寸为51.98×51.83×25mm,最小壁厚为0.91mm,拔模角为1°,塑件表面有3个阶梯孔,侧面有3个方槽、一个圆孔,反面有6个加强筋。因此,定模可以设计镶针,动模设计行位。分型面选择在塑件外形的最大轮廓处,为了方便脱模,把塑件留在动模侧,方便推出机构的设计。根据净水器端盖的结构特点、注塑机型号等因素,采用1模2腔模具设计,使塑件质量得于保证。如图2所示,深色面部分存在收缩情况,需要做减胶处理。

图1 净水器端盖

图2 塑件收缩分析

3 净水器端盖注射模结构设计

3.1 浇注系统设计

(1)主流道部分尺寸设计如表1所示。

表1 主流道部分尺寸

(2)分流道的设计。

为了获得良好的压力传递和均匀的填充,使熔融状态的塑料快速地流经分流道并均匀的充满型腔,采用S型路径及U形截面的分流道,H1=1.25R1、R1=0.5B。

(3)浇口的设计。

为了使熔融的塑料流进型腔后能均匀填充满型腔及横向分配较为平均,减少塑件的熔接痕及其它表面缺陷的现象,因此采用扇形侧浇口。综上分析,结合MoldFlow模流分析软件,确定主流道角度为5°及进浇口位置,净水器端盖的浇注系统设计如图3所示。

图3 浇注系统设计图

3.2 冷却系统的设计

根据塑件的材料是ABS+PC,注射成型时的模具温度为50℃~100℃,熔化温度为230℃~300℃,因此模具型芯、型腔的冷却水路设计为对称的循环水路,定、动模各4条水路,水路截面直径为φ8mm。定、动模板上的水路与定、动模型芯、型腔的水路交接处放防水密封胶圈,使用铜塞堵住型芯、型腔边上的水路,防止漏水,水路的快速接头处设计在模具左右侧,方便模具安装。该冷却系统的设计保证了塑件冷却均匀,如图4所示。在注射成型过程中,型腔内会产生气体,为了保证塑件的质量和合模顺畅,在动模型芯分型面设计排气槽,排气槽边离塑件边4~8mm,槽宽4mm,深0.2mm左右。

图4 定、动模型芯、型腔的冷却水路

3.3 推出机构系统设计

推出机构系统主要有顶杆、顶杆固定板、推板、复位杆及侧抽芯机构等组成。该系统主要针对侧抽芯机构及顶杆的设计。

(1)侧抽芯机构设计。因塑件侧边有方槽及圆孔,需要采用侧向抽芯机构,才能完成模具注射成型,获得合格的塑件。该机构主要由滑块、成型镶件、斜导柱、斜楔、耐磨块、弹簧及定位螺钉等组成。如图5所示,滑块设计的主要参数原则有:①滑块本体长度C≥0.6×滑块的高度H或0.6×滑块的长度L(按最大值);②斜楔角度F=斜导柱角度E+2°;③斜楔有效高度h≥2/3×H或滑块上胶位高度(按最大值);④导轨高度B≥2/3×滑块的高度H,导轨深度A≥1/3×滑块的高度H;⑤斜导柱角度E<25°,斜导柱倒角e=斜导柱角度E;⑥滑块行程T至少预留3.0mm安全系数。

图5 滑块设计参数

根据滑块参数设计原则,设计了滑块座及滑块镶件,二维图如图6所示,侧抽芯机构如图7所示。

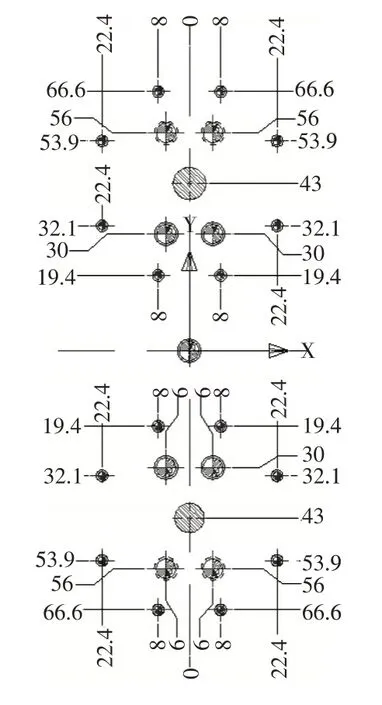

(2)顶杆设计。顶杆主要包括φ5mm的圆顶杆9根,φ2mm的双节圆顶杆16根,φ7.5mm及φ8.3mm的镶针各一根。圆顶杆顶部与型芯面配合,其端面高出型芯面0.1mm左右,这样塑件不会形成凸台,保证了塑件的美观。顶杆与动模板的顶杆孔采用H8/f7配合,顶杆固定端与顶杆固定板采用单边0.5mm的间隙,加工方便且可以防止卡死现象,顶杆的位置坐标分布如图8所示。

4 模具结构及工作过程

4.1 模具三维结构设计

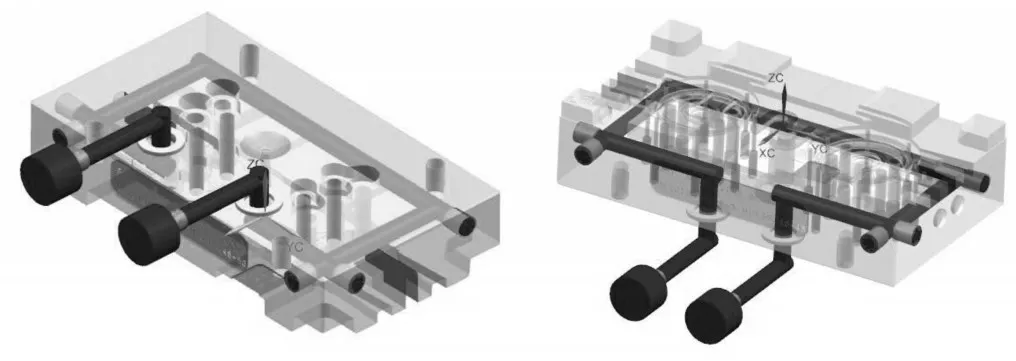

根据塑件外形及型芯、型腔的尺寸,选用龙记模架为CI3525A60B80C70,使用UG12进行塑件总装配设计,如图9所示。

图7 侧抽芯机构示意图

图8 顶杆位置坐标图

4.2 模具工作过程

模具二维结构如图10所示,模具的工作过程:注射时,高温熔体经喷嘴流入主流道、分流道,由浇口进入型腔,成型的净水器端盖经保压冷却一定时间后开模。由于注塑机的开模力,在定模侧的斜导柱11跟随运动,在弹簧的作用力下,分别驱动滑块座14、滑块镶件15优先往后运动到定位螺钉处。在注塑机顶棍作用下,推动推板7、顶杆固定板8及复位杆等机构向前运动,推出塑件,拉料杆18勾断凝料头,塑件自动脱落。模具合模时,复位杆9上的弹簧10先对推板7进行预复位,并带动顶杆18、19、20复位到初始状态,在导柱、导套及斜导柱的导向作用下,侧抽芯机构优先向前运动,完成模具的合模。

图9 模具3D装配结构

图10 模具二维结构

5 结束语

净水器端盖表面有多处阶梯孔,背面有多处薄壁特征,侧面有方槽及圆孔,采用了减胶,增大主流道角度及设计扇形侧浇口,增加排气槽等方式,防止塑件出现缩水、熔接痕、气泡等不良现象。为了保证塑件顺利脱模,针对塑件的结构特点,设计了2处侧抽芯结构,φ2mm的顶杆改为双节圆顶杆、增加强度,保证了塑件推出时的受力平衡。同时设计了支撑柱及垃圾钉,保证注射时的受力平衡,防止塑件变形。通过优化设计浇注系统、冷却系统及推出系统,经实际生产验证,模具生产运行良好,塑件尺寸精度及外观等指标符合客户要求,可为净水器上的结构类型的塑件注射模设计提供经验。