DP1180汽车用双相钢连续冷却转变过程中的相变规律

薛 峰, 孙 岩, 邢承亮, 孙晓冉, 赵 楠, 赵秀娟

(1.河钢集团钢研总院, 石家庄 052160; 2.河北工业职业技术学院, 石家庄 050000)

随着汽车工业的发展,汽车钢也经历了不同的发展时期,第一代汽车钢显微组织以铁素体、贝氏体和马氏体为主,强塑积为10~15 GPa·%;第二代汽车钢显微组织以高合金元素强化相为主,强塑积为50~60 GPa·%;第三代汽车钢以复杂结构的多相复合组织为主,强塑积为20~40 GPa·%。DP1180为第三代先进汽车钢,其显微组织为铁素体+马氏体,具有非常高的抗拉强度,综合力学性能和碰撞可靠性高,对汽车轻量化发展起到非常重要的作用,因此在汽车结构件、承重件中被广泛应用[1-3]。

DP1180高强钢通过加入铌、钒、钛等微合金元素,生成第二相粒子,起到析出强化的作用,可显著提高材料的强度。实际生产中,要求抗拉强度超过1 180 MPa,因此对DP1180钢的冷却工艺提出了很高的要求,需要精确地控制冷却速率,使显微组织中产生一定量的马氏体。连续冷却转变曲线能够系统地反映出不同冷却速率下相转变温度的变化趋势和组织转变规律,对实际生产中获得高性能的DP1180钢具有指导意义[4-5]。目前,DP1180钢的发展趋势是降低微合金元素的含量,通过改变冷却工艺,精确控制组织转变,从而逐渐降低DP1180钢的生产成本,提高力学性能,因此,研究DP1180钢连续冷却转变规律具有重要意义[6-7]。目前,对DP1180钢连续冷却转变规律方面的研究不多,缺少该方面的文献。为研究DP1180汽车用双相钢的相变特性,笔者观察了不同冷却速率下DP1180钢的显微组织并测试了其硬度,绘制出了该钢的连续冷却转变曲线,并分析了该钢连续冷却过程中的相变规律,以期为研究DP1180钢的控轧控冷工艺提供一定的参考依据。

1 试验材料及试验方法

1.1 试验材料

试验选用国内某钢厂生产的DP1180钢,其主要化学成分中碳元素含量为0.13%(质量分数,下同),硅元素含量为0.25%,锰元素含量为2.47%,钒元素含量为0.02%,钛元素含量为0.03%。根据YB/T 5127-2018《钢的临界点测定 膨胀法》的技术要求在同一批热轧板上采用线切割的方法截取直径为4 mm,长度为10 mm的标准实心试样。

1.2 试验方法

将试样以0.05 ℃·s-1的加热速率升温至1 000 ℃并保温10 min,然后以10 ℃·s-1的冷却速率冷却至室温,利用切线法确定加热时的相变临界点AC1,AC3。采用DIL805L型淬火相变膨胀仪,根据YB/T 5128-2018《钢的连续冷却转变曲线图的测定 膨胀法》的技术要求测试试样的连续冷却转变(CCT)曲线,先将试样以10 ℃·s-1的加热速率升温至900 ℃,保温5 min,随后采用 0.5,1,3,5,10,25,40,100 ℃·s-1的冷却速率将试样冷却至室温。

将不同冷却速率下得到的试样沿中部截断,取横截面试样,试样经镶嵌、磨抛、浸蚀后,使用Axio Imager M2m型光学显微镜观察其显微组织,并使用T2500型显微硬度计测试各试样的维氏硬度。根据连续冷却转变规律确定不同冷却速率下相转变的开始点和结束点,然后结合显微组织和硬度结果在温度-时间坐标系中绘制该钢的静态CCT 曲线。

2 结果及分析

2.1 相变临界点的确定

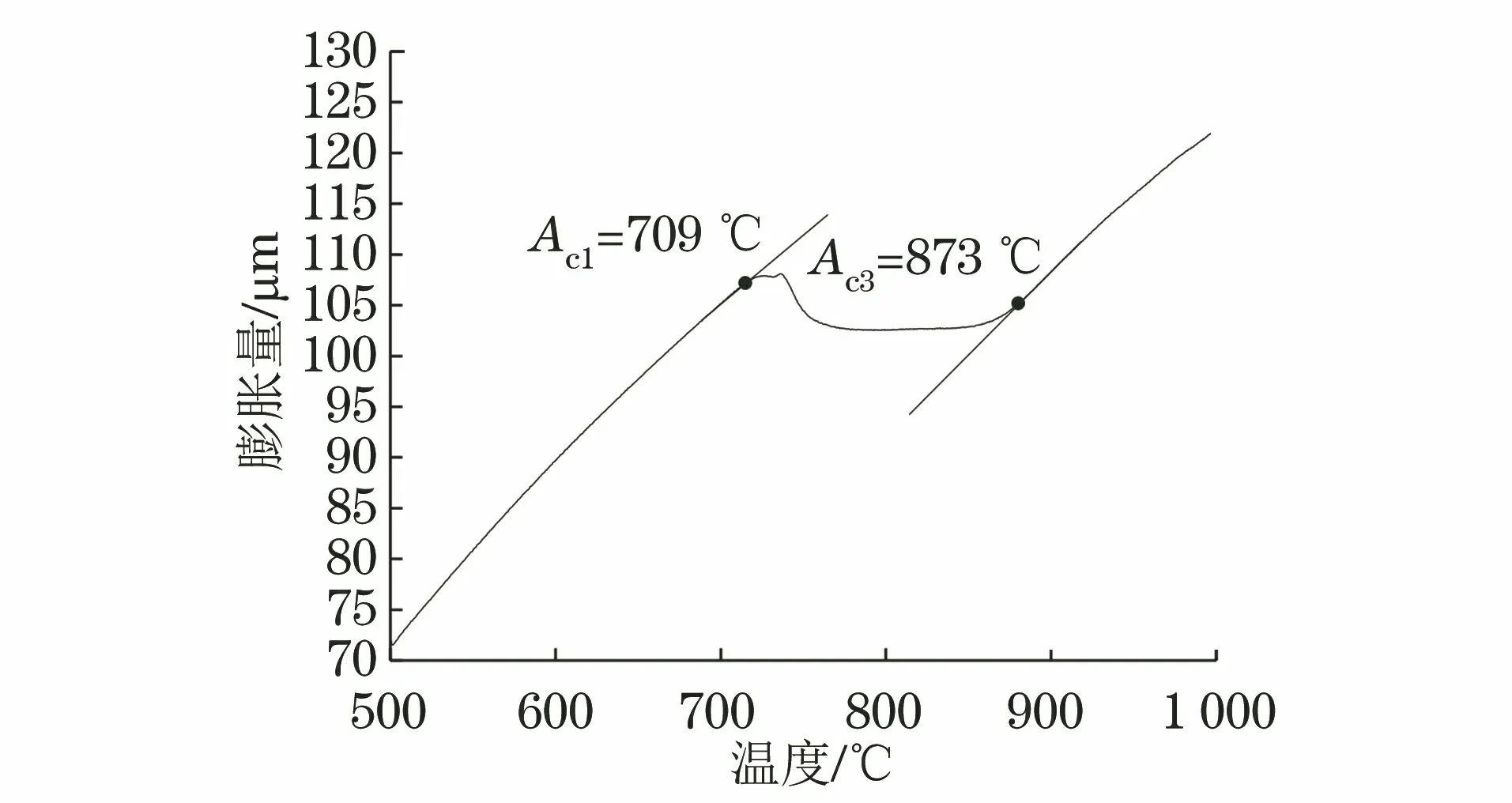

以0.05 ℃·s-1的加热速率将试样加热至1 000 ℃,利用切线法确定DP1180汽车钢的相变临界点Ac1为709 ℃,Ac3为873 ℃,如图1所示。

图1 DP1180汽车钢的温度-膨胀量曲线Fig.1 Temperature-expansion curve of DP1180 automobile steel

2.2 金相检验和硬度测试

图2为不同冷却速率下DP1180汽车钢试样的显微组织,可见冷却速率为0.5 ℃·s-1时,DP1180钢试样的显微组织为铁素体+贝氏体,由于铁素体相变温度高,贝氏体形成温度低,多边形铁素体先形核长大,微合金元素向母相迁移,形成带状明显的铁素体+贝氏体组织。当冷却速率达到1 ℃·s-1时,试样显微组织中出现马氏体,该温度下的马氏体呈岛状分布于贝氏体晶粒间。当冷却速率从1 ℃·s-1逐渐增加到10 ℃·s-1时,试样中铁素体含量不断减少,马氏体与贝氏体的含量不断增加,马氏体呈板条状。当冷却速率大于10 ℃·s-1时,获得的室温组织为马氏体+贝氏体,且随着冷却速率的增加,马氏体含量不断增加,马氏体板条的宽度不断增大,当冷却速率达到40 ℃·s-1时,试样显微组织中的贝氏体基本消失,以板条马氏体为主。当冷却速率为100 ℃·s-1时,显微组织为板条马氏体。

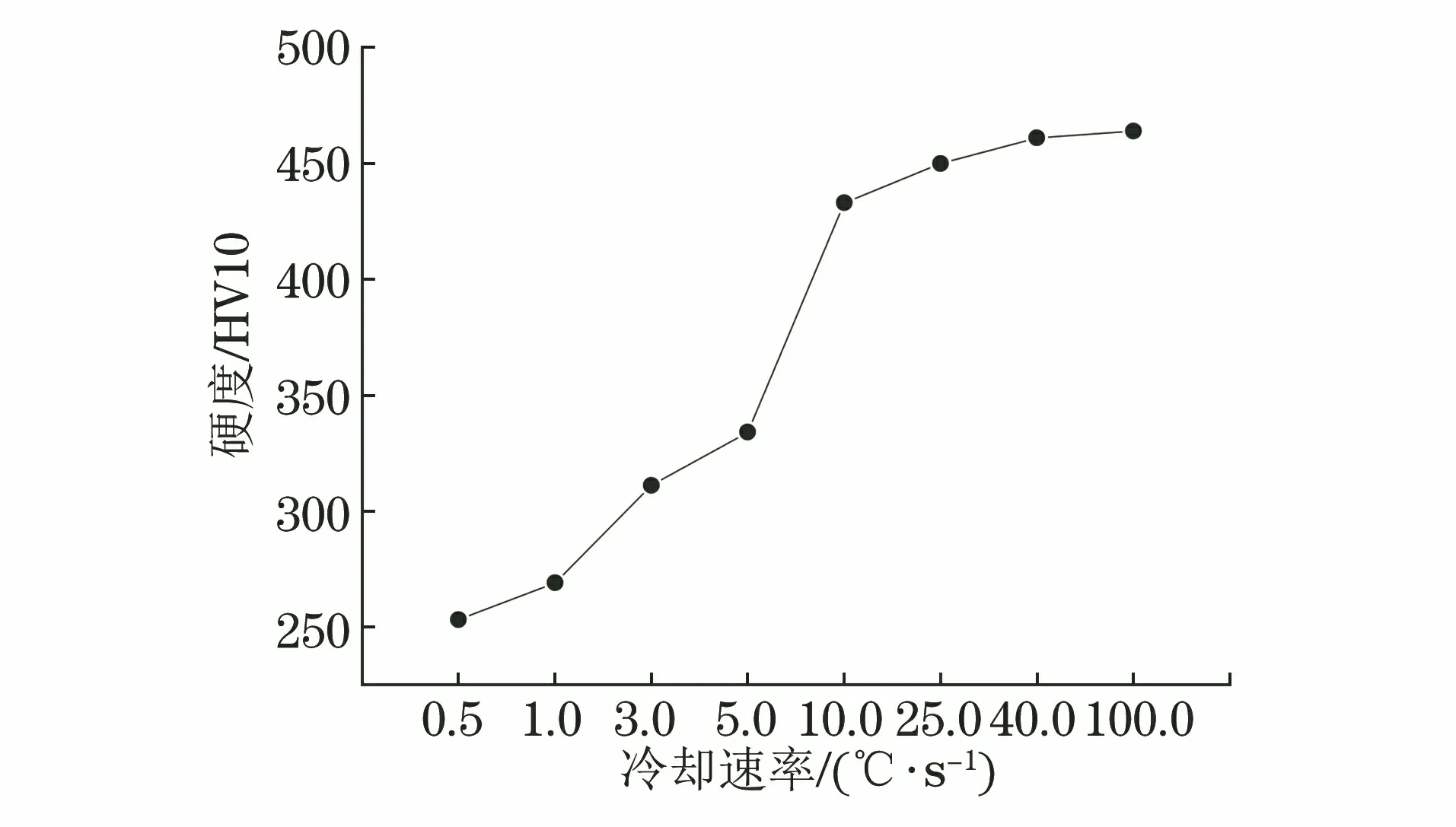

对不同冷却速率下的DP1180钢试样进行显微硬度测试,结果如图3所示,可见试样显微硬度随冷却速率的增大显著提高,判断出现这种现象的原因是随着冷却速率增大,显微组织中软相铁素体不断减少,硬相马氏体、贝氏体的含量不断增加,导致硬度增大。冷却速率大于25 ℃·s-1时,试样显微组织中贝氏体含量很少,大部分为马氏体,因此,随冷却速率的增大硬度变化不再明显。

图3 不同冷却速率下DP1180钢试样的显微硬度测试结果Fig.3 Microhardness test results of DP1180 steelsamples at different cooling rates

2.3 连续冷却转变曲线

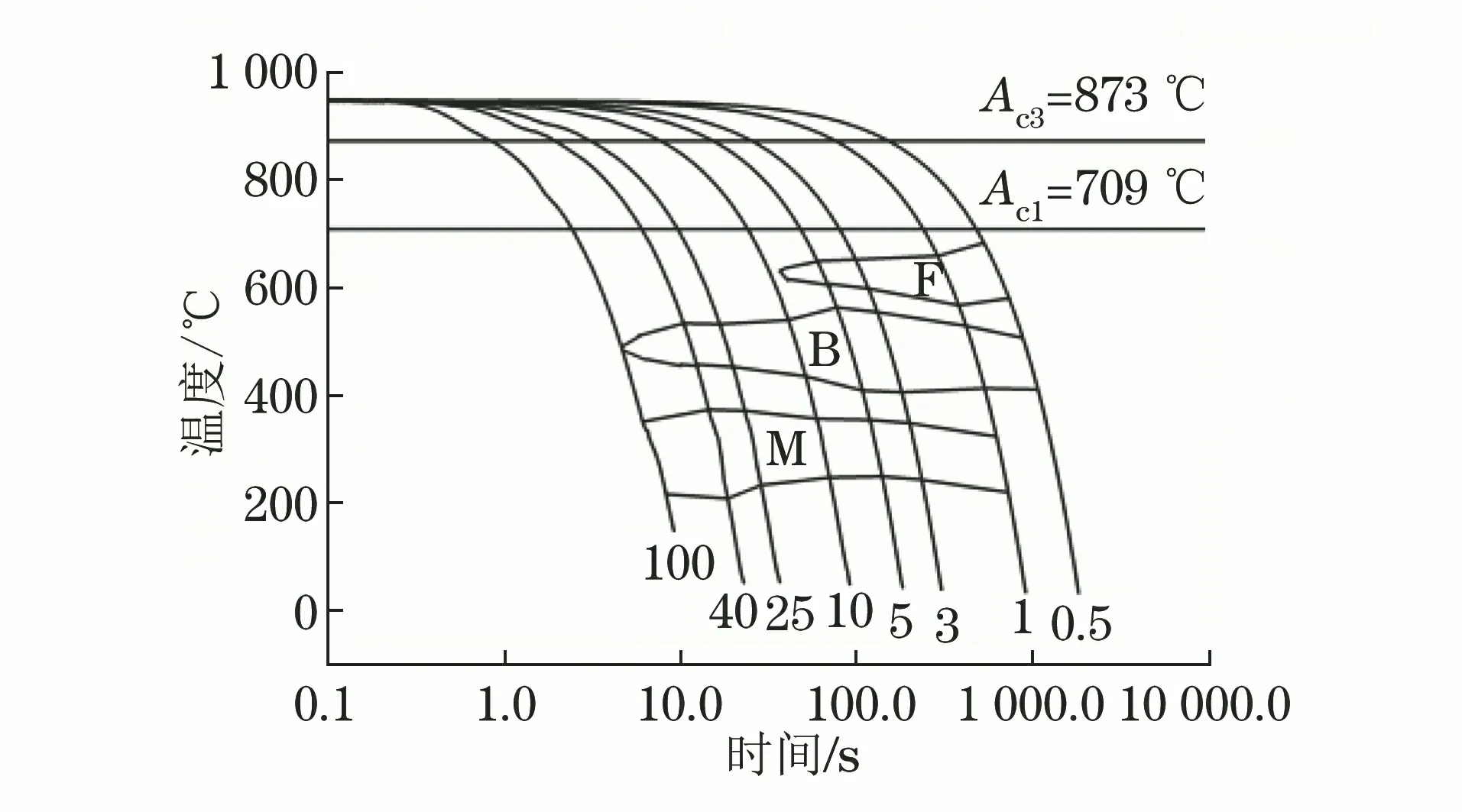

根据试样在不同冷却速率下的相变曲线、显微组织及显微硬度绘制出该DP1180钢的连续冷却转变曲线[8-10],如图4所示。可见在高温转变区,主要发生奥氏体-铁素体转变,转变温度为670~580 ℃;在中温转变区,主要发生贝氏体转变,转变温度为570~400 ℃;在低温转变区,主要发生马氏体转变,转变温度为380~200 ℃。

图4 DP1180钢的连续冷却转变曲线Fig.4 Continuous cooling transformation curve of DP1180 steel

DP1180钢中加入的钒、钛微合金元素,其作为强碳化物形成元素,在钢中与碳结合,温度较低时,易以碳化物形式析出,起到提高强度的作用;微合金元素在提高材料强度的同时,也扩大了马氏体相变区,提高了马氏体转变温度,冷却速率大于1 ℃·s-1时,即有马氏体产生。马氏体的存在对提高材料的硬度具有显著效果,但会降低材料的塑性,通常会导致DP1180高强汽车钢板的强韧积小于15 GPa·%。

3 结论

(1) DP1180双相钢的连续冷却转变曲线分为铁素体转变区、贝氏体转变区和马氏体转变区。

(2) 对于汽车用DP1180钢,在冷却速率小于1 ℃·s-1时,显微组织为铁素体+贝氏体;当冷却速率大于1 ℃·s-1时,显微组织中出现马氏体;冷却速率达到10 ℃·s-1时,铁素体消失;当冷却速率大于40 ℃·s-1时,显微组织中的贝氏体逐渐消失,以马氏体为主。

(3) 在不同冷却速率范围内硬度上升的幅度不同,当冷却速率为0.5~25 ℃·s-1时,硬度为253~450 HV10,该阶段硬度曲线最陡;当冷却速率大于25 ℃·s-1时,硬度变化不明显。