应用激光跟踪仪的三坐标测量机几何误差检测方法

韩 林,米 良*,刘兴宝,3,滕 强,唐 强,夏仰球

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900;2.国家机床产品质量监督检验中心(四川),四川 成都 610200;3.南京理工大学 发射动力学研究所,江苏 南京 210094)

三坐标测量机(coordinate measuring machine,CMM)由于测量精度高、效率高等优势,广泛应用于精密加工检测领域。作为高精度的测量基准,几何误差直接影响三坐标测量机的测量精度和整机性能,尤其是纳米级精度的三坐标测量机[1]。因此,三坐标测量机几何误差的快速、高精度检测技术是其性能提升的关键,也是三坐标测量机设计制造过程中的重点研究方向。

目前,常用的机床、三坐标测量机几何误差检测手段主要有高精度实物基准测量法[2]、激光干涉仪测量法[3]、球杆仪测量法[4]、R-test等测量方法[5]。但上述测量方法存在安装调整困难、对操作者要求较高、测量耗时等缺点,且无法获取装备工作空间内的空间位置误差,不能满足几何误差高精度、高效率的检测需求。激光跟踪仪作为一种大尺寸、高精度、便携的空间测量设备,在数控装备和三坐标测量机精度检测领域有广泛的应用[6]。Schwenke等[7]利用激光跟踪干涉仪在2 h内完成了三坐标测量机几何误差的快速和高精度检测;王金栋等[8]在4 h内利用激光跟踪仪对三轴铣床几何误差进行了检测;陈洪芳等[9]优化了激光追踪仪测量算法,对三坐标测量机空域坐标进行了补偿修正;Ibaraki等[10]利用激光跟踪仪进行了机床空间误差检测,并对两种空间误差测量方法进行了不确定度分析。

应用激光跟踪仪进行三坐标测量机/机床几何误差检测的多站测量方法常用求解过程主要包括基站自标定和测量点空间坐标标定[11–13]。上述方法存在如下局限性:1)利用4个激光跟踪仪间的位置关系建立测量坐标系,实现基站自标定和测量点标定,需要坐标转换到三坐标测量机/机床坐标系下求解,难以直接分离得到几何误差项;2)在三坐标测量机/机床坐标系下进行几何误差直接求解时,需要通过理论目标点来实现基站自标定,在精度较差的三坐标测量机检测过程中容易引入较大的自标定误差,限制了激光跟踪仪的使用范围。

针对上述问题,作者提出了一种基于几何误差约束条件在三坐标测量机坐标系下直接求解几何误差的方法。首先,结合多体系统理论和齐次坐标变换方法建立三坐标测量机几何误差模型;其次,建立应用激光跟踪仪的几何误差检测数学模型,结合几何误差自身约束条件和Levenberg–Marquardt方法实现在三坐标测量机坐标系下几何误差的直接求解,进而实现空间位置误差预测;最后,利用激光干涉仪进行单项定位误差和体对角线空间误差检测对比验证试验。

1 三坐标测量机几何误差建模

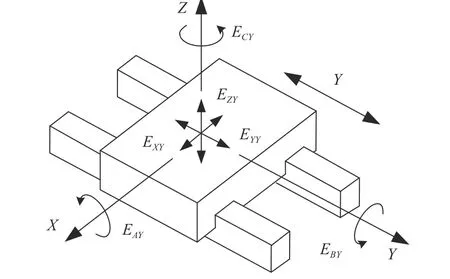

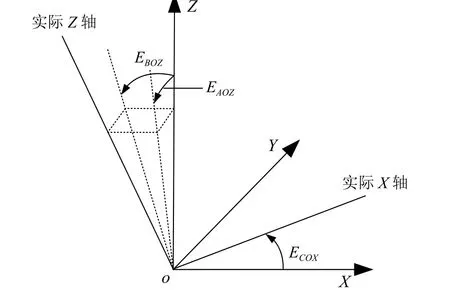

假定三坐标测量机各轴线为理想刚体,在运动过程中存在3项位置偏差和3项姿态偏差。因此,三坐标测量机共存在21项几何误差,包括3轴18项位置和姿态误差,以及3直线轴间的3项垂直度误差。Y轴的6项几何误差如图1所示,3轴间垂直度误差如图2所示。其中:Ehk为k轴在h方向上的线性偏差(h、k为X、Y、Z);Exy为y轴绕x轴的角度偏差(x为A、B、C,y为X、Y、Z);EAOZ为YZ轴间的垂直度误差;EBOZ为XZ轴间的垂直度误差;ECOX为XY轴间的垂直度误差。

图1 Y轴6项几何误差项Fig. 1 Six geometric errors of Y axis

图2 垂直度误差分布Fig. 2 Distribution of squareness errors

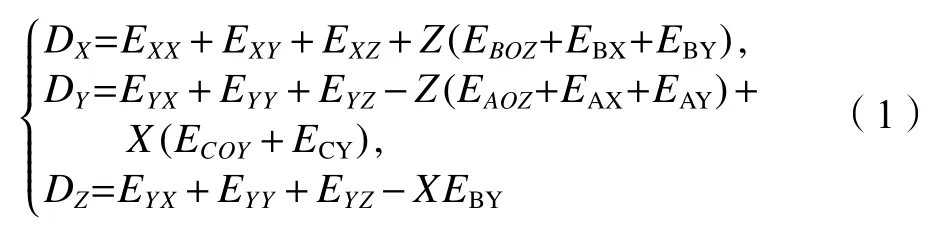

假定测量点距测头中心足够近,可忽略在测头坐标系下的坐标,此时在误差建模中仅存在17项几何误差,即不包含ECX、EAZ、EBZ和ECZ。几何误差建模方法可根据多体系统理论,结合齐次坐标变换的方法,在小角度假设条件下实现,详见文献[14–16]。此处给出从工件到测头运动的传递链为W工件—F床身—Y轴—X轴—Z轴—T测头的三坐标测量机的几何误差模型,如式(1)所示。

式中,DX、DY、DZ代表测头中心在X、Y、Z方向的空间位置误差,X、Y、Z表示三坐标测量机控制各轴移动的坐标指令。

式(1)可以表述为式(2)的矩阵形式:

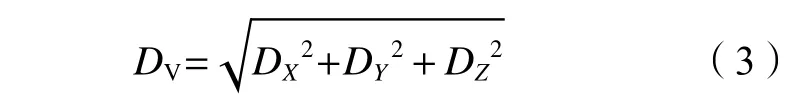

设定总体空间位置误差DV为X、Y、Z方向误差的平方和开根,如式(3)所示。

分离得到各项几何误差后,可建立各项几何误差与各轴位置之间的关系,通过线性插值的方法,利用式(1)预测全域内空间位置误差分布。因此,式(1)既是几何误差分离模型的重要组成部分,又是三坐标测量机工作空间内空间位置误差的预测模型。

2 跟踪仪几何误差测量与分离原理

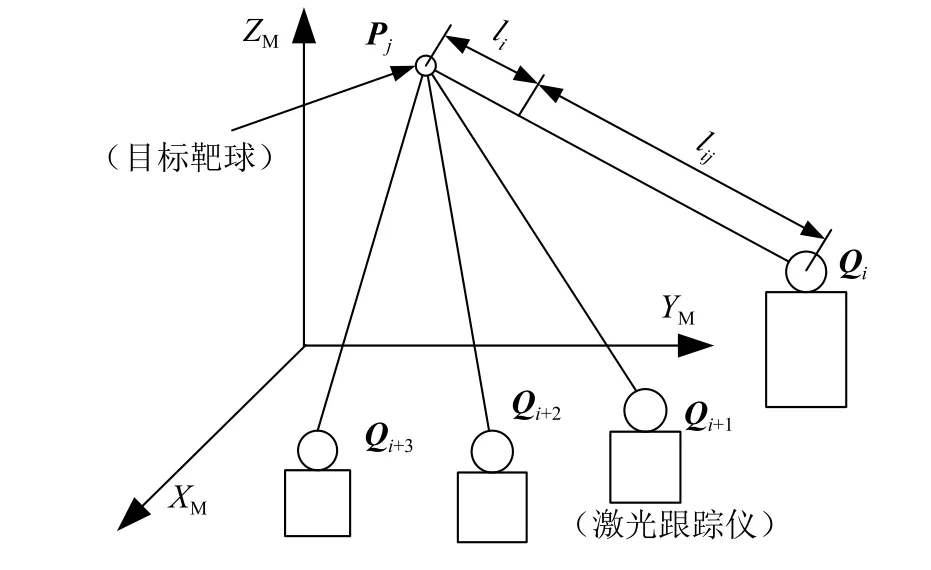

将激光跟踪仪分别放置在三坐标测量机工作台的若干个位置,控制三坐标测量机移动到空间中若干个点进行测量,应用激光跟踪仪检测几何误差的原理如图3所示。

图3 激光跟踪仪检测基本原理Fig. 3 Measurement principle of laser tracer

在三坐标测量机坐标系XMYMZM下,假定空间中有m个激光跟踪仪站位分别对n个测量点进行跟踪测量,根据两点间距离公式,可以将第i个跟踪仪对第j个测量点的测量过程表达为:

式中:Qi为第i个激光跟踪仪的空间位置坐标矢量;Pj为第j个测量点的位置坐标矢量;Ej为第j个测量点的空间位置误差矢量,可由式(2)计算得到;lij为第i个激光跟踪仪与第j个测量点间的距离读数;li为死区长度,对于绝对测距激光跟踪仪此项为0。

整个测量过程可描述为对式(5)进行最优化求解。

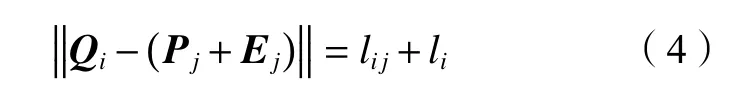

为实现式(5)的求解,利用泰勒1阶线性展开后可得到:

式中:J为非线性方程组的雅可比矩阵;d为方程中的未知量,包括激光跟踪仪的坐标位置、三坐标测量机的17项几何误差及死区长度;Fd为方程组线性化后常量矩阵。

此类问题求解属于秩亏自由网平差求解范畴,秩亏为6,需要施加约束条件才能求解。因此,利用几何误差特性进行约束,实现在三坐标测量机坐标系下几何误差的直接求解,约束条件为三坐标测量机各坐标轴原点处的几何误差均为0,在各轴远端处的直线度误差为0,可用式(7)表达:

式中,B为仅在约束几何误差项所对应的矩阵对角线值为1、其余值均为0的系数矩阵。

结合式(6)和(7)可以得到式(8):

式中,M=[J B]T,G=[Fd0]T。

式(8)可以通过最优化迭代算法进行求解,如Levenberg–Marquardt方法,该方法每次迭代步骤如式(9)所示。

式中,µ为松弛因子,I为单位矩阵。

为保证式(9)方程组存在解和求解冗余性,在实际测量过程中设定激光跟踪仪站位数m=4;而且激光跟踪仪4个测量位置坐标不共面,测量点遍布整个测量空间,每个位置处的测量轨迹可不相同。

3 试验验证

3.1 激光跟踪仪几何误差检测试验

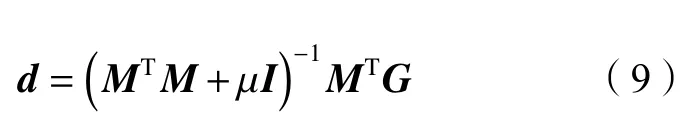

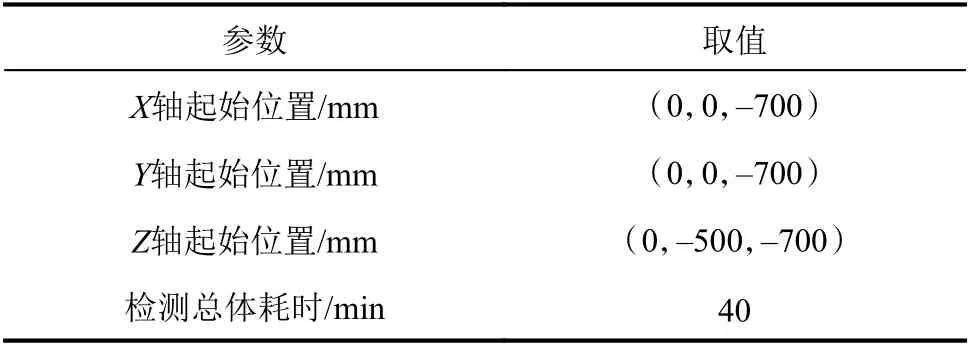

在(20.0±0.5) ℃标准温度环境下,对FYXZ型式的三坐标测量机进行几何误差检测。三坐标测量机测量过程中,设定参数如表1所示。

表1 三坐标测量机试验参数Tab. 1 Experimental parameters of CMM

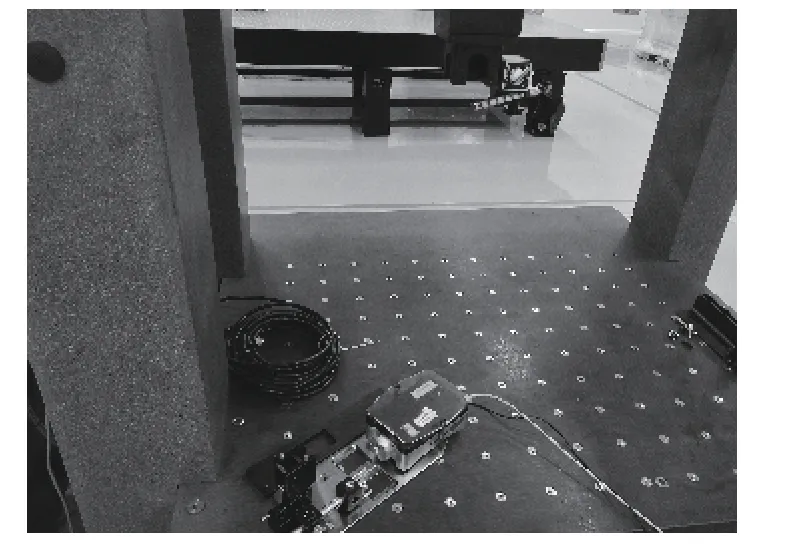

此外,激光跟踪仪依次放置在工作台上的4个位置(LT1、LT2、LT3和LT4),目标靶球(R)放置在Z轴端部进行检测,测量过程中应保证不发生断光,如图4所示。激光跟踪仪在4个位置处的检测轨迹相同,均为三坐标测量机测量空间形成的长方体的12条棱边。

图4 激光跟踪仪检测几何误差示意图Fig. 4 Schematic diagram of geometric error measurement of CMM using laser tracer

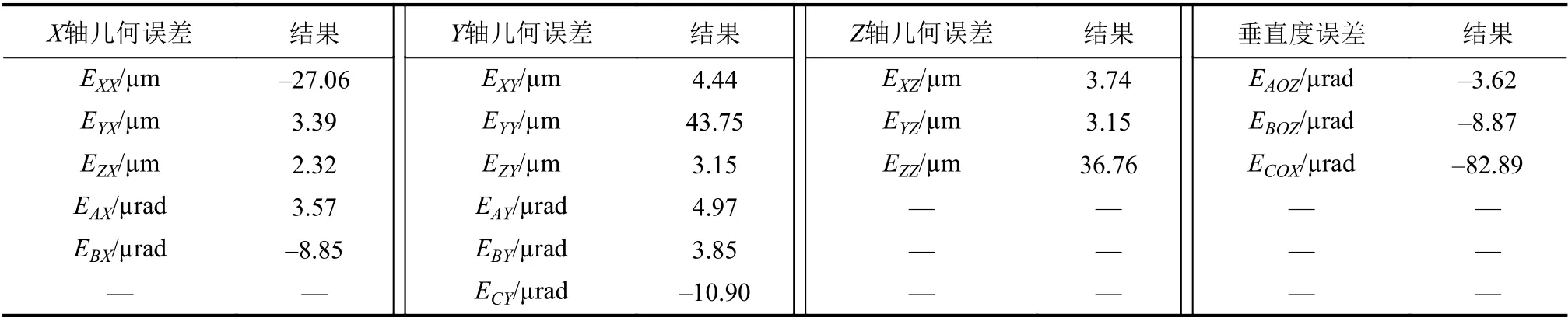

三坐标测量机几何误差检测结果如表2所示。表2中:X、Y、Z轴几何误差均为检测结果的最大值与最小值之差,负号表示几何误差与X、Y、Z轴正方向相反;垂直度误差负号表示两轴间夹角小于90°。X、Y、Z轴定位误差和XY轴间垂直度误差较大,可认为是此三坐标测量机的主要误差来源。

表2 三坐标测量机17项几何误差检测结果Tab. 2 17 geometric error measurement results of CMM

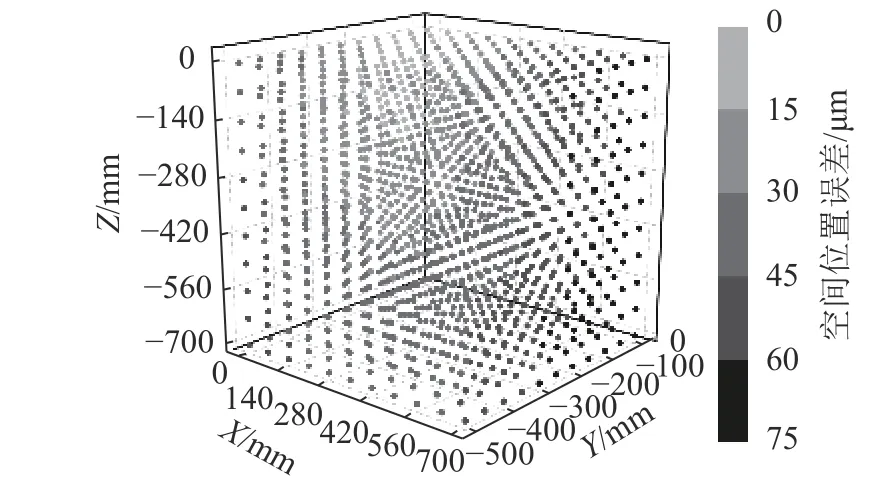

利用计算得到的17项几何误差,结合几何误差模型和线性插值方法可以预测测量空间内任一点的空间位置误差,进而利用式(3)可以得到三坐标测量机每个空间位置点的总体空间位置误差。在工作空间内的总体空间位置误差预测分布如图5所示。程中应当尽量避免极限区域,也应当利用空间位置误差补偿方法实现三坐标测量机精度的提升。

图5 三坐标测量机空间位置误差预测分布Fig. 5 Volumetric error distribution of coordinate measuring machine

3.2 单项几何误差对比试验验证

为了验证激光跟踪仪检测和分离得到的几何误差的正确性,在相同环境下利用雷尼绍XL–80激光干涉仪进行XYZ轴定位精度的检测。激光干涉仪检测位置与跟踪仪检测部分轨迹重合。检测现场如图6所示,激光干涉仪检测过程中相关参数如表3所示。

从图5可得,三坐标测量机总体空间位置误差最大为74.64 µm,而且在测量空间极限远端位置区域的空间位置误差较大,尤其是右下角区域。后期使用过

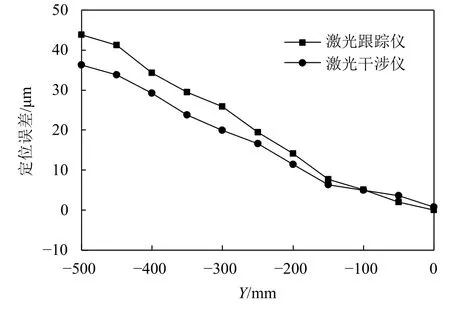

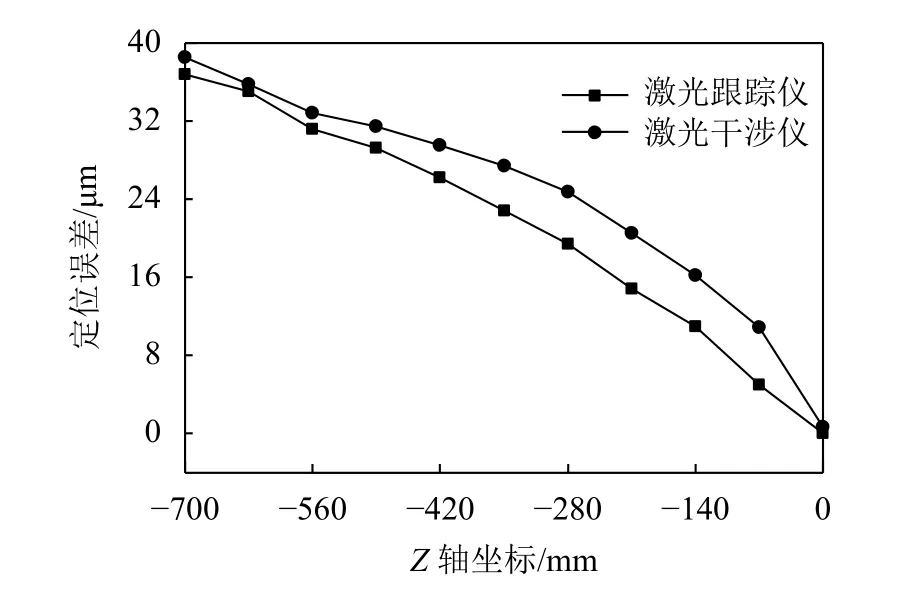

激光干涉仪检测结果为往复5次结果求取平均。激光干涉仪与激光跟踪仪测量的各轴定位误差检测结果如图7~9所示。

从图7~9中可以得到:激光跟踪仪检测和分离得到的Z轴单项误差与激光干涉仪检测结果趋势和幅值均相近;X轴定位偏差相差4.15 µm,Y轴定位偏差相差7.43 µm,Z轴定位偏差相差5.93 µm。两者之间的差异是由于激光跟踪仪通过测量空间轨迹分离得到几何误差,而激光干涉仪是测量单条直线所得到的综合测量结果。但是两者总体相近,可以验证该方法的正确性。

图6 激光干涉仪检测定位误差Fig. 6 Positioning error measurement using laser interferometer

表3 激光干涉仪试验参数Tab. 3 Experimental parameters of laser interferometer

图7 X轴定位误差对比Fig. 7 Comparison of positioning error of X axis

图8 Y轴定位误差对比Fig. 8 Comparison of positioning error of Y axis

图9 Z轴定位误差对比Fig. 9 Comparison of positioning error of Z axis

3.3 空间位置误差对比试验验证

空间误差是评价三坐标测量机性能的关键因素,也是三坐标测量机精度提升的关键。因此,在相同检测条件下,利用本文所提方法与文献[11,13]所提空间误差检测方法,均使用Levenberg–Marquardt方法处理得到实测轨迹的空间误差与激光干涉仪检测结果进行对比。激光跟踪仪与激光干涉仪检测轨迹与第3.2节中相同,X轴和Y轴空间误差计算结果如图10所示。

图10 不同分离方法的空间误差对比结果Fig. 10 Volumetric error comparison results of different measurement methods

从图10中可以得到:文献[11]方法检测结果与激光干涉仪检测结果相比,X最大相差11.14 µm,Y轴最大相差3.21 µm,可能与激光跟踪仪的布局和测量点的空间分布有关;文献[13]方法整体与激光干涉仪检测结果相差较大,X轴最大相差45.5 µm,Y轴最大相差16.61 µm,由于三坐标测量机精度较差,在自标定过程中引入了较大的自标定误差;本文方法与激光干涉仪检测结果相比,X轴最大相差2.8 µm,Y轴最大相差5.3 µm。综上,在相同条件下,本文方法避免了激光跟踪仪的自标定,能够较为准确地反映三坐标测量机空间位置误差的分布。

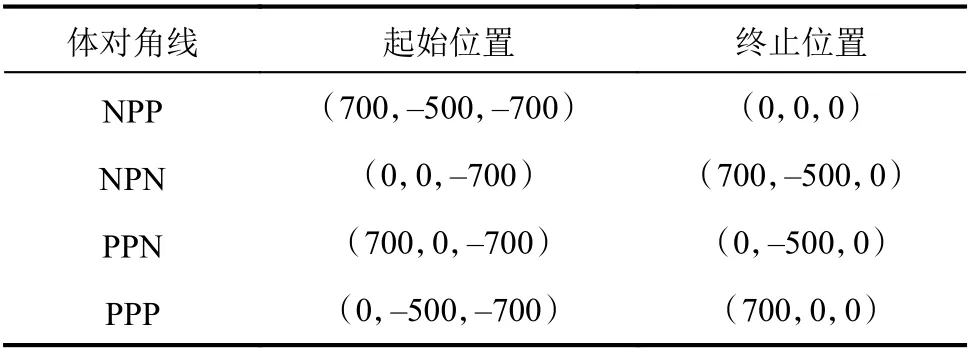

为验证利用几何误差模型预测得到的空间位置误差的正确性,根据三坐标测量机生产制造过程中进行精度检测调整常用的4条体对角线定位误差,进行激光跟踪仪预测值与激光干涉仪实测值的对比试验。三坐标测量机4条体对角线设定见表4。PPP体对角线定位误差检测现场如图11所示,体对角线检测试验总体耗时2 h。

表4 体对角线位置设定Tab. 4 Position setting of body diagonals

图11 激光干涉仪检测PPP体对角线定位误差现场Fig. 11 Positioning error measurement of PPP body diagonal using laser interferometer

图12 体对角线预测与实测空间位置误差对比Fig. 12 Volumetric positioning error comparison of measured and predicted values of body diagonals

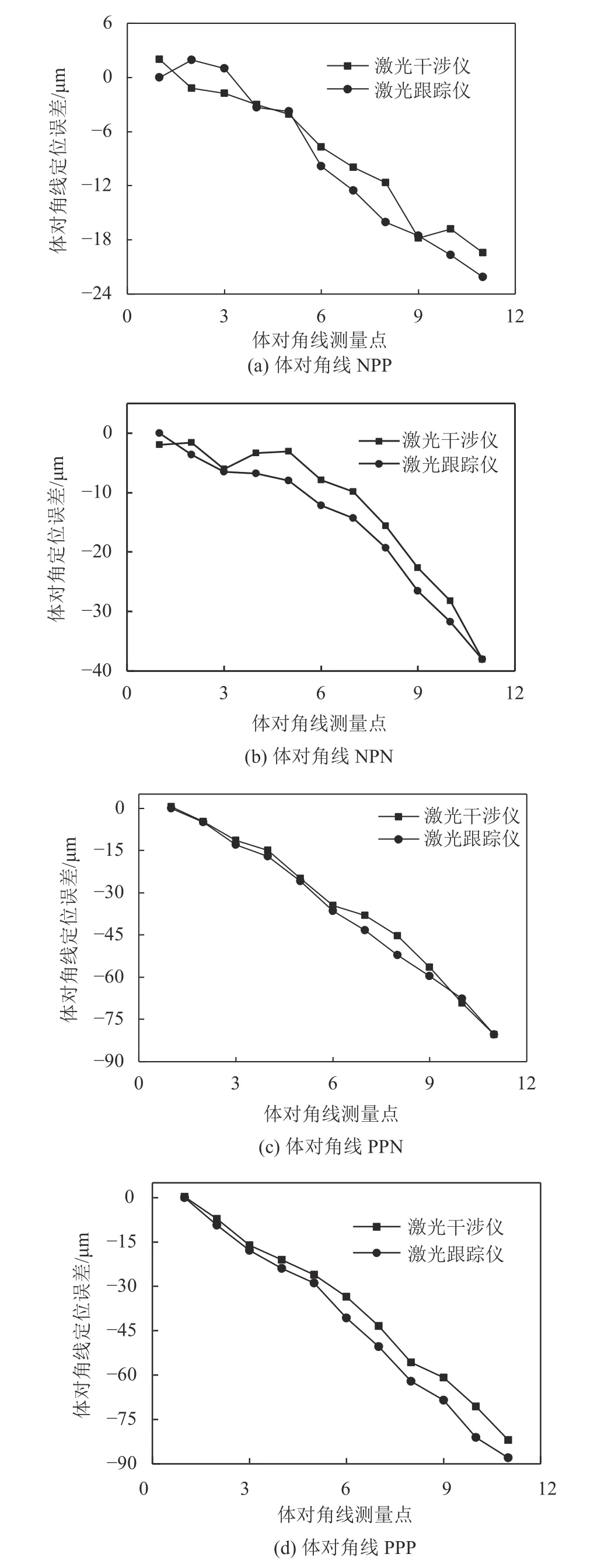

将激光干涉仪在每个三坐标测量机位置往复5次的测量结果求取平均作为实测值。利用激光干涉仪进行检测的体对角线定位误差与激光跟踪仪预测值进行对比,结果如图12所示。

从图12中可以得到,激光跟踪仪预测与激光干涉仪实测体对角线定位误差趋势相近,且误差值总体较为接近。其中,预测与实测值中NPP定位误差最大相差4.42 µm,NPN定位误差最大相差4.89 µm,PPN定位误差最大相差6.77 µm,PPP定位误差值最大相差10.51 µm,可以说明空间位置误差预测模型的正确性。激光跟踪仪通过部分轨迹检测可以预测工作空间内所有位置的空间位置误差,便于通过误差补偿方式实现三坐标测量机精度的提升。此外,激光跟踪仪检测速度快、效率高,较传统测量方法有更大的优越性。

4 结 论

1)建立了三坐标测量机的几何误差模型和激光跟踪仪检测原理模型,并利用几何误差约束条件,实现了几何误差的直接分离。该方法不需要进行激光跟踪仪位置的自标定,简化了求解步骤,提高了几何误差测量精度。

2)在某三坐标测量机上进行了几何误差检测试验和空间误差预测。与激光干涉仪检测结果相比,三轴定位误差最大相差7.43 µm,体对角线定位误差最大相差10.51 µm,验证了几何误差分离方法和空间位置误差预测模型的正确性。该方法与常用的激光跟踪仪检测几何误差方法相比有较大优势,能够更为准确地反映空间误差分布。三坐标测量机预测空间误差最大值为74.64 µm,且位于测量空间极限区域位置。

3)应用激光跟踪仪的三坐标测量机几何误差检测总耗时2 h,比传统的激光干涉仪对X轴、Y轴和Z轴定位精度和4条体对角线位置精度的检测效率高;而且便于三坐标测量机空间位置误差补偿,在三坐标测量机和数控机床精度检测领域有较大的应用空间。