斗轮堆取料机集中润滑系统智能化设计

刘金华

(国家能源集团煤焦化有限责任公司西来峰分公司,内蒙古乌海 016031)

1 斗轮堆取料机传统集中润滑系统应用现状

现有斗轮堆取料机配套集中润滑系统有很多种,一般采用中心油站集中供油,通过长距离双路输油管线输油,经各支路分配阀分配后,由毛细管线输送至各注油点[1]。该类型集中润滑系统原理结构如图1 所示。

图1 传统双线集中润滑系统

2.1 传统双线集中润滑系统的主要部件

(1)中心油站。中心油站由储油装置、油泵、电机、控制单元等组成[2]。储油装置一般采用圆形罐体,为整个集中润滑系统提供润滑脂供给。局部小型储油装置为倾倒式,由15 kg 包装桶倾倒加注;中心集中储油装置为自吸式,吸油泵由180 kg 储油桶中吸油至大型储油罐体。储油罐上部设置油位计检测润滑脂储量,下部设置过滤网或干路过滤器,过滤注油过程中混入的杂物。油泵采用齿轮式或往复式,驱动方式有电机驱动油泵或电机驱动气动油泵等方式,为润滑系统提供压力。油泵供油压力一般为30 MPa 左右,后端设置压力表等附件。电机采用小型三相异步电机或变频电机。

(2)主干油路。一级主干油路采用双线轮换供油方式,配置二路二通分配阀或单向阀,将油泵输出的带压润滑脂沿双路主干油路交替分配至二级分配阀。

(3)支路油路。支路油路采用两路两通及更多分支的二级、三级分配阀,通过比主干油路更细口径的管路,将润滑油输送至各润滑点。

2.2 传统双线集中润滑系统的缺陷

(1)压力及润滑油量分配不均。斗轮堆取料机作为大型集成化设备,润滑点繁多,间隔较远且不对称,润滑区域管路匹配只能采用折中原则就近划分,难以均衡分配,造成远端润滑点压力不足、近端润滑点压力过高。因压力、润滑点位分配不均,加之没有对各支路润滑时间的有效控制措施,造成各润滑点的进油量不均,近端与润滑点较少的支路进油较多,远端与润滑点较多的支路进油较少。斗轮堆取料机的传统集中润滑系统常见润滑区位划分,主要分为斗轮部位润滑区域、回转部位润滑区域、行走部位润滑区域、俯仰部位润滑区域等几大部位,而对于较为分散的皮带机各轴承、连杆结构各铰轴等部位往往舍弃或者润滑效果不良。

(2)润滑油路易泄漏。传统集中润滑系统管路布置复杂、行程较长、接头众多,且斗轮堆取料机存在较多活动部件,运行时振动大,导致管路接头易松动泄漏,造成断路润滑不良,泄漏的油污也对设备运行及人员行走形成安全隐患。

(3)系统耐候性差。传统集中润滑系统庞大复杂的长距离润滑管路暴露在外,冬季低温环境下,即使使用黏度较低的0#润滑油,仍难以正常运行,存在较大的低温局限性。

(4)自动化程度低。传统集中润滑系统一般在干路设有压力表、压力传感器,能够检测干路失压、超压等故障。控制单元可设定控制系统压力、启动时长、间隔时间等信息,并发出油位过低报警、超压及失压报警,实现一定程度的自动控制;但无法精确检测及控制各支路压力、油量等,有限的自动化交互无法满足长距离、多点位的复杂润滑系统要求。

(5)检修维护性差。传统集中润滑系统采用中心油站辐射式结构,输油路线长且复杂,易泄漏点较多,难以巡查到位;中心油站出现故障,将导致整个系统无法使用;自动化程度较低,难以准确显示故障位置及类型。

(6)经济性低。传统集中润滑系统管路复杂行程长,布设难度大;管路易泄漏,浪费润滑油脂;系统为整体式,易因为某一故障无法排除造成系统瘫痪而弃置。

2 斗轮堆取料机智能集中润滑系统研究

针对斗轮堆取料机作为大型移动集成化设备润滑点位多、分布广、行程长、落差大、使用环境恶劣的特点,对现有的双线集中润滑系统提出了针对性的改进方案,以期从根本上解决上文所述的诸多缺陷。该改进型智能集中润滑系统,摒弃了长距离主干油路分配至各支路油路的给油方式,而是根据各区域注油点分布情况,将所有润滑点位按集中就近的原则划分为若干个小型局部润滑区域,每个润滑区域设置独立的储油供油装置及压力、温度、流量等传感器,成为独立的区域润滑单元。润滑系统设置PLC 中央处理器,采集各区域润滑单元传送来的所有信息,经程序分析处理后,按照用户设定向各区域润滑单元智能发送各种执行指令,实现整机润滑系统自动交互式的智能运行,是一种真正自动化的润滑系统。斗轮堆取料机的智能集中润滑系统原理结构如图2 所示。

图2 智能集中润滑系统分区

2.1 集中润滑系统主要部件功能及作用

(1)中央控制系统。主要由中央PLC 处理器、I/O 设备等组成,其主要作用有:采集各区域润滑单元传感器信息,接收用户指令,分析处理数据指令,向各区域润滑单元发送执行指令等[3]。

(2)传感装置。主要包含油压传感器、流量传感器、温度传感器、液位传感器及各信号传输线路等。油压传感器采用黏稠液体专用型,设置于区域油站干路及各支路上,采集各管路油压,用于PLC 系统作管路泄漏、堵塞分析。流量传感器采用涡轮式,分布于各区域油站支路上,采集各管路输送的润滑油量,作为PLC向各润滑点定量供油的控制依据。温度传感器采集各区域管路温度,供PLC 做温度压力补偿及伴热装置启动依据。液位传感器布置于各区域油站的储油箱上,向PLC 提供储油量信息,实现低液位报警及断油停机功能。信号传输线路采用多芯信号线,并由钢制穿线管保护,进行稳定信号传输。

(3)执行元件。主要包含油泵、电磁分配阀、流量控制器等。根据润滑脂黏度阻力较大的特性,油泵采用动作效率较高的容积式柱塞泵,输出压力在40 MPa 左右,以达到有效的管路压力[3]。电磁分配阀采用二位二通至多路多通式,接收PLC 模块发送的指令,由电磁阀控制各路通断换向,实现科学有效分配的目的。流量控制器采用椭圆涡轮式,能够在某一支路达到设定流量时关闭该线路,防止注油量过大造成轴承高温和油脂浪费;带有远传功能的流量控制器能够兼作流量传感器,为PLC 提供支路润滑油量信号。

(4)其他部件。主要有过滤装置、伴热装置、保护装置等。过滤装置包含储油罐底部过滤网、泵前过滤器。油罐过滤网一般选用100 目不锈钢网。泵前过滤器为可更换滤芯式,带有污染指示,方便观察及拆卸更换。伴热装置有罐体加热器、管路伴热带等装置,配合管路保温层及外保护层,为低温环境下油路正常运行提供保障。保护装置主要有油路溢流阀、信号线穿线管等,保护油路、电路安全,防止破坏。

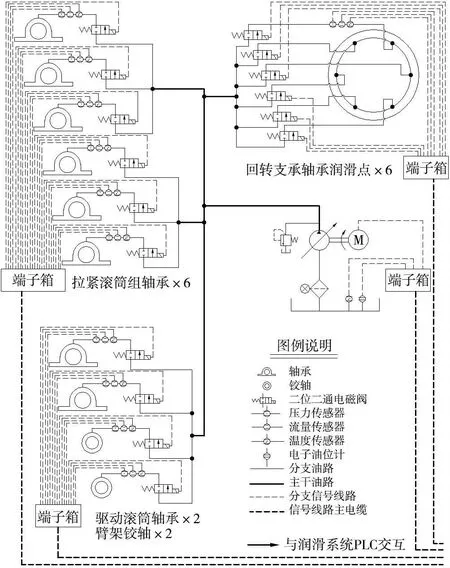

以回转平台润滑区域示例图为例,展示斗轮堆取料机智能集中润滑系统的工作原理,如图3 所示:

图3 回转平台润滑区域示例

2.2 改进后的主要优点

(1)稳定性高。智能集中润滑系统采用分散布置、集中控制的方式,使用信号传输线路代替长距离输油管路,杜绝了管路过长造成的泄漏、迟滞、易损、不均等诸多弊端,极大提高了润滑系统的整体稳定性。

(2)实现精准润滑。由于实现了小型化、局域化,引入了各支路的压力传感器、流量传感器等信号采集设备及多路电磁阀、流量控制器等精准执行装置,使得智能集中润滑系统各区域支路的状态能实时反馈,中央PLC 处理器也能够实时控制各支路润滑动作,对各末端注油点进行精准润滑。

(3)润滑分区划分合理。由于智能集中润滑系统采用了信号电缆控制代替长距离输油管路,使得润滑分区不受压差及距离限制,可以实现更为合理的润滑划分。本系统将润滑分区划分为斗轮部位润滑区域、回转平台润滑区域、行走机构润滑区域、俯仰平台润滑区域、尾车平台润滑区域,每个润滑区域就近分配注油点,涵盖了所有润滑点位。

(4)自动运行,润滑效率高。由于智能集中润滑系统采用了多区域集中远程控制模式,控制方式为PLC 程序控制,采集及控制信息丰富,可设计开发高效的润滑程序控制系统,实现自动化控制、多参数调节、全数据反馈等功能。润滑系统可根据用户输入的信息,分区域、定时、定量、全天候精准润滑,并可根据不同工况、季节自由设定程序。

(5)人机交互友好高效。智能集中润滑系统采用PLC 控制终端,可根据用户要求设计适用界面,接入和显示各类传感信息,通过键盘、触屏等装置对输入信息、控制参数进行自由设定,可操作性极高。由于界面可实时显示各区域润滑系统的信息,甚至可具体到某一润滑点位,操作人员无需具备特殊技能也能直观简便地了解运行状况,准确读取故障信息,极大提高了工作效率。

(6)维护检修方便。由于智能集中润滑系统各区域润滑单元相对独立,PLC 中央处理系统界面集成了大量的传感信息,能够直观显示分区域故障,极大提高了维修效率。信号传输线路由金属穿线管保护,油路为金属管路,距离分布简短高效,这些设计从根本上杜绝了线路故障引起的查找繁琐、排除困难等问题。

(7)耐候性较好。本智能集中润滑系统采用信号传输线路取代传统长距离输油管线,短距离输油线路上设有伴热、保温等装置,大大提高了输油管路在低温、粉尘、振动、运动环境下的稳定性。

(8)经济效益好。智能集中润滑系统省略了大量主干线路输油管道,减少了管路接头泄漏造成的油脂浪费;其稳定性高、故障率低、易排查维修的特点,极大节省了维修费用;其自动化程度高、简便易用的优势,又大大降低了润滑人力的投入。

(9)具有可拓展性。智能润滑系统具有开源及可控性特点,可接驳轴承温度信号、轴承振动信号、环境温度等多种传感信号,通过预设数据比对,可实现轴承高温及振动补偿润滑、根据环境温度调控油温等功能。

3 结论

通过对传统双线集中润滑系统的使用观察,总结其存在的各项缺陷并分析产生原因,在此基础上对现有的集中润滑系统提出了针对性的改进方案,采用合理细分润滑区域、润滑区域小型化、远程集中控制的方式,从根本上解决了传统集中润滑装置的诸多缺陷。在今后的工作学习过程中,将持续研究斗轮堆取料机运行原理,总结工作经验,提出更多的合理化改进措施,为本行业发展做出努力。

——湿气测试法(下)