不同瓦斯压力的煤在单轴受压条件下温度变化规律

郝天轩,李 帆,唐一举,3

(1.河南理工大学安全科学与工程学院,河南 焦作 454000;2.煤炭安全生产河南省协同创新中心,河南 焦作 454000;3.河南工业和信息化职业学院,河南 焦作 454000)

我国是世界上煤与瓦斯突出最严重的国家之一,具有煤与瓦斯突出危险性的煤矿分布在我国16个省、自治区和直辖市[1],因突出事故造成的工人伤亡多次发生,因此,有效地预测煤与瓦斯突出将大大提高矿井经济效益,减少不必要的伤亡。迄今为止,国内外学者已经在煤与瓦斯突出机理方面做了许多研究,将其机理主要分为瓦斯主导假说、地压主导假说、化学本质假说以及综合作用假说[2],其中综合作用假说认为煤与瓦斯突出是由地应力、煤体中的瓦斯以及煤体自身物理学性质三者综合作用的结果,该理论在预防煤与瓦斯突出的实践中已经得到应用。

煤体温度的变化是地应力、瓦斯解吸及解吸后的气体扩散、煤的物理力学性质共同作用的结果,所以煤体温度的变化可以作为预测煤与瓦斯突出的一个有效参数。国内外一些学者就多物理场耦合、瓦斯吸附解吸和煤体弹性潜能释放等方面做了相关研究。赵阳升等[3]和赵延林等[4]介绍了在盐矿开采、高温岩体地热开采等方面利用固流热耦合的模型进行数值模拟;陶云奇[5-6]构建了含瓦斯煤的THM耦合模型,该模型实现了含瓦斯煤的双向完全耦合;牛国庆等[7]通过煤体吸附、解吸CO2和N2的实验验证了煤体吸附瓦斯过程是放热过程,瓦斯解吸过程是吸热过程,温度变化幅度随压力变化幅度增加而增加;郭立稳等[8-9]通过理论分析结合实验认为,煤体温度在突出过程中升高是由地应力破碎煤体,使得弹性势能释放造成的温度升高,而温度降低是由于瓦斯解吸扩散引起的,变化是先升高后降低的连续变化;前人有通过多物理场的耦合来模拟煤岩或其他矿类开采,也有通过实验或理论介绍煤体温度变化的影响因素,其中都有涉及温度变化,但影响阶段和环境不尽相同。本文重点在于结合影响煤体温度多种因素共同作用的结果,研究含瓦斯煤体在不同瓦斯压力下单轴受压过程中表面温度变化规律。

影响煤与瓦斯突出的应力条件十分复杂,本文通过COMSOL软件结合相关学科知识构建热流固耦合模型,模拟煤体在单轴受压过程中的温度变化并研究温度变化规律,能够较客观地描述温度场变化,由此可见煤体温度参数可以用来反映煤体受压情况,在利用煤体温度预测预防煤与瓦斯突出的研究上提供一定理论依据,为预测预防煤与瓦斯突出工作提供帮助。

1 模型建立

1.1 基本假设

由于影响成煤的地质因素较多且复杂,使得煤体呈现非均质性,煤体中的瓦斯渗流运移也难以控制,同时在含瓦斯煤的孕灾过程中,没有直接热源作用,所以对温度造成影响的主要因素即应力场作用、渗流作用、瓦斯解吸吸热效应以及煤体内气体扩散的吸热效应等。 考虑到以上条件作出如下假设:①煤与瓦斯突出由地应力、瓦斯和煤体自身物理学性质综合作用,其中地应力起主导作用;②含瓦斯煤体为均质且各向同性的线弹性体;③含瓦斯煤骨架的有效应力变化遵循Terzaghi有效应力规律;④瓦斯在煤层中的渗流规律符合Darcy’s Law[10];⑤将瓦斯视为理想气体,用气体状态方程表示其密度;⑥煤体中吸附状态瓦斯服从Langmuir吸附平衡方程;⑦煤体的变形是微小的,煤体处于线弹性变形阶段,遵循广义胡克定律;⑧温度对孔隙率以及应变的影响较小,因此暂不考虑温度对孔隙率和应变的影响。

1.2 流-固-热耦合模型

流-固-热耦合模型由渗流场、应力场以及温度场三个物理场的控制方程组成,分别控制渗流场、应力场和温度场的变化。

1) 含瓦斯煤应力场控制方程。依据假设,认为煤体受压过程为弹性变形,符合胡克定律,结合有效应力理论,含瓦斯煤应力场控制方程见式(1)[11]。

(i,j=1,2,3)

(1)

式中:G为剪切弹性模量;u为位移;Fi为体积力;α为Boit系数;P为气体压力。

由于温度对应变影响较小,所以该式暂不考虑温度对应变的影响,主要体现瓦斯压力与地应力对煤体造成的变形控制。

2) 含瓦斯煤渗流场控制方程。根据假设,瓦斯在煤体中渗流符合Darcy’s Law,吸附状态瓦斯符合Langmuir吸附方程,再根据质量守恒以及公式变形得到渗流场控制方程式,见式(2)[12]。

(2)

式中:φ为孔隙率;Ks为煤体体积模量;k为渗透率;μ为黏滞系数;P为煤体中瓦斯压力梯度;T为气体温度;Qd为含瓦斯煤的瓦斯吸附量,由于不考虑温度对孔隙率的影响,φ=φ(P,e)。

式(2)中左侧第一项为含瓦斯煤中瓦斯压力的影响项;第二项为温度对渗流场的影响项;第三项为应变对渗流场的影响项;第四项为含瓦斯煤所吸附瓦斯量对渗流场的影响。

3) 含瓦斯煤温度场控制方程。依据热力学第一定律,系统内能的增加等于系统吸收热量和对系统做功的总和,其中系统吸热Q为正值,系统放热Q为负值,同理对系统做功W为正值,系统对外做功W为负值,由此得到温度场控制方程,见式(3)。

(3)

式中:φ为孔隙率;ρs为煤体密度;cs为煤体的比热容;ρl为瓦斯密度;cl为瓦斯的比热容;kt为热传导系数;其中Q=Q(P)(为负),W=W(σ,u)(为正),左侧第一项为含瓦斯煤系统内的内能变化,第二项为瓦斯压力与应变对温度场的影响项,第三项为热传导项。

联立式(1)、式(2)和式(3),即为含瓦斯煤的热流固耦合模型,见式(4)。

(4)

由于孔隙率和渗透率也受瓦斯压力和渗透率的影响,所以除了上述的耦合模型,还需联立孔隙率和渗透率模型才可以进行模拟计算,孔隙率和渗透率模型见式(5)。

(5)

1.3 几何模型建立

根据上述的假设条件以及含瓦斯煤体的相关参数,通过模拟煤样进行单轴加压试验来研究含瓦斯煤体在外力受压过程中的温度变化规律,建立含瓦斯煤体的几何模型(图1)。 模型为圆柱形煤柱,构建时选择二维旋转体。 图1为矩形旋转面,图2为旋转得到的煤体模型,旋转面宽25 mm,模型高100 mm。在COMSOL软件中选择多孔介质传热、固体力学以及达西定律三个模块,其中固体力学模块中选用线弹性模块,纵向破坏变形比例设置为5%,变形速率按照弹性变形进行公式编辑。根据单轴压裂煤体试验,设置模拟时间为15 min,模型底部为固定边界,侧表面为自由边界,顶部设定指定的位移和荷载,整体上设定煤体载荷。由于环境温度的影响不可控并且对模拟试验影响较大,所以该模拟试验不考虑含瓦斯煤体系统之外的热源影响,设定煤体初始温度为293.15 K(20 ℃),同时设定含瓦斯煤体的初始瓦斯压力为1 MPa,自由边界上压力为1 atm,模型主要参数见表1。

图1 矩形旋转面Fig.1 Rectangular rotating face

图2 含瓦斯煤体煤柱立体图Fig.2 Stereogram of coal pillar with gas

表1 含瓦斯煤体的几何模型相关参数Table 1 Related parameters of geometric model ofcoal body with gas

1.4 定解条件

在解决数学物理问题时,通常需要(偏)微分方程对问题进行描述,而(偏)微分方程一般都有无穷多个解,但具体的物理问题只有唯一解或特定解。该模拟实验的数学模型为偏微分方程组,包括应力场方程、渗流场方程以及温度方程,三个方程相互耦合,想要求解方程组,需要给出定解条件即初始条件和边界条件。

边界条件分为第一类边界条件、第二类边界条件和第三类边界条件。第一类边界条件用以直接描述物理系统边界上待求解的物理量;第二类边界条件描述物理系统边界上物理量的倒数情况;第三类边界条件可看做第一类和第二类的线性加和。如下所述给出模型的定解条件。

1) 应力场的定解条件。 应力场边界条件见式(5)。

(5)

应力场初始条件见式(6)。

u|t=0=u0

(6)

2) 渗流场的定解条件。渗流场的边界条件见式(7)。

Ps=const

(7)

渗流场初始条件见式(8)。

P|t=0=P0

(8)

3) 温度场的定解条件。 温度场初始条件见式(9)。

T|t=0=T0

(9)

2 模拟结果及分析

如图3和图4所示,含瓦斯煤体在加压1.0 min后,整体温度开始降低,降低幅度在0.100 ℃左右,煤体表面与煤体中心的温度变化差异不大;含瓦斯煤体在加压2.5 min后,受压煤体中心升温趋势影响,使得煤体中心内部温度下降速度、幅度都有一定程度的减缓,但煤体下半部表面仍由于瓦斯的解吸、扩散作用温度加速下降;含瓦斯煤体在加压3.1 min后,在煤体内部的底部形成一个较低温区域,该区域与煤体温度较高的区域温度差越来越大,刚出现该区域时,温差仅有0.002 ℃,随着煤体的受压变形,温差达到了0.030 ℃,在模拟试验的最后,煤体整体温度差由-0.113 ℃降低到了-1.560 ℃。

图3 1.0~3.1 min温度分布云图Fig.3 Temperature distribution cloud chart from 1.0 min to 3.1 min

图4 9.0~15.0 min温度分布云图Fig.4 Temperature distribution cloud chart from 9.0 min to 15.0 min

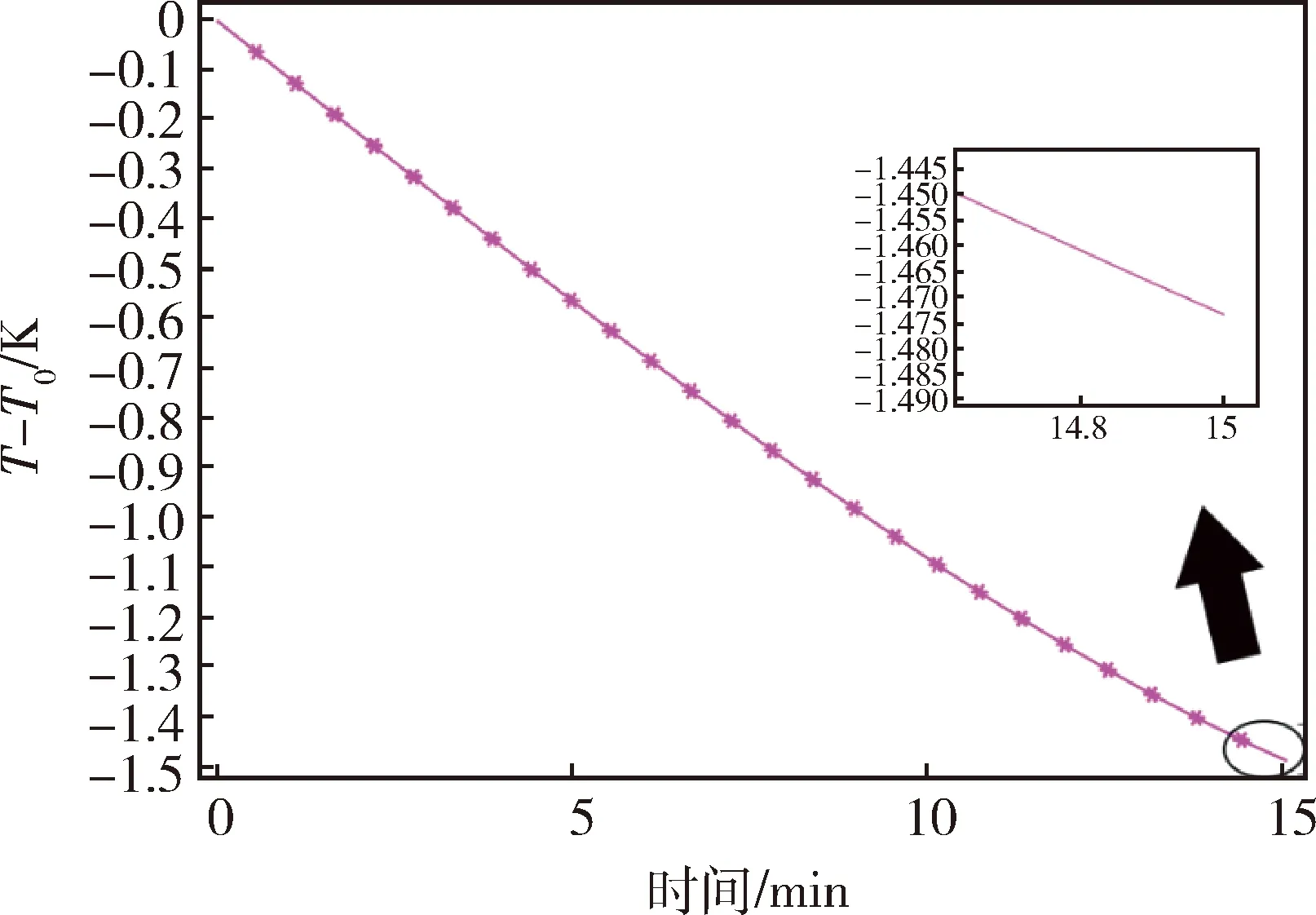

图5~图7是选取模拟含瓦斯煤体煤柱侧表面中不同坐标点的温度变化曲线图,图8为三个坐标点温度曲线的集合,可以看出含瓦斯煤体温度随着煤体受压持续下降。由图5~图7可知系统温度下降幅度最大为1.55 ℃,在煤体表面温度下降最低的坐标为点(25,15),下降幅度为1.489 ℃,点(25,0)和点(25,55)温度下降分别为1.472 ℃和1.474 ℃。在此过程中,0~5.2 min阶段,温度下降了0.60 ℃;5.2~10.1 min阶段,温度下降了0.50 ℃;10.1~15.0 min阶段,温度下降了0.45 ℃。如图8所示,在6.0 min左右时,点(25,55)的温度曲线与点(25,15)的温度曲线较为接近;在10.6 min左右时,三个点的温度呈近乎平行的趋势;在12.0 min左右时,点(25,55)与点(25,0)的温度曲线开始靠近,直到最后结束。含瓦斯煤体表面温度下降的幅度随受压时间延长而逐渐降低,不同位置的温度差异较小,煤体的温度整体呈下降趋势。

图5 含瓦斯煤体侧表面坐标为(25,0)处的温度变化曲线图Fig.5 Temperature change curve with (25,0)coordinate of gas-containing coal side surface

图6 含瓦斯煤体侧表面坐标为(25,15)处的温度变化曲线图Fig.6 Temperature change curve with (25,15)coordinate of gas-containing coal side surface

图7 含瓦斯煤体侧表面坐标为(25,55)处的温度变化曲线图Fig.7 Temperature change curve with (25,55)coordinate of gas-containing coal side surface

图8 含瓦斯煤体侧表面温度变化曲线图Fig.8 Surface temperature change curve ofgas-containing coal side

图9为初始瓦斯压力分别为0.1 MPa、0.5 MPa、1.0 MPa、1.5 MPa时选取煤体矩形旋转面坐标为点(25,15)处的温度变化曲线。当煤体内瓦斯压力为0.1 MPa时,煤体受压后表面温度呈上升趋势,上升幅度较小为0.2 ℃左右。由此可见,含瓦斯煤体中瓦斯初始压力越大即瓦斯含量越多,在单轴受压时温度下降幅度也随之增加,其中当煤体的初始瓦斯压力为1.5 MPa时,温度下降幅度在2.4 ℃左右,当煤体中含有瓦斯时,瓦斯压力越小,温度下降幅度随时间变化而降低。

图9 初始瓦斯压力不同的煤体表面温度曲线Fig.9 Surface temperature curve of coal withdifferent initial gas pressure

结合以上的模拟数据进行分析,含瓦斯煤体受压初期,煤体表面瓦斯快速解吸,引起瓦斯扩散吸收热量,且瓦斯解吸量和气体扩散量较大,吸收能量较多,与外界能量交换速率快,所以降温幅度较大,使得煤体在初期时表面温度比煤体内部温度较低。一方面随着外力作用,煤体被压缩,外力做功释放能量,在一定程度上减缓了温度降低速度;另一方面瓦斯的解吸、扩散随时间推移使得煤体内吸附瓦斯减少,所以后期降温过程没有模拟开始时的速率快,降温幅度也有所减小。在受压过程中,煤体下半部分为应力集中区,前期解吸的瓦斯主要从这些部位渗流出煤体,所以温度降低较为明显,同时在这些部位容易出现煤体摩擦挤压,导致煤体局部温度有上升趋势。

3 结 论

1) 瓦斯解吸和瓦斯扩散吸收热量导致煤体温度降低,含瓦斯煤体系统外部受力是系统温度升高的主要原因,导致煤体的弹性潜能释放温度升高,其中温度变化幅度在0.2 ℃左右。瓦斯解吸、扩散吸收的热量大于煤体受外力作用释放的热量。

2) 根据多个物理场耦合结果,煤体在受压过程中,含瓦斯煤体温度整体降低,其中底部降低幅度更为明显。煤体中瓦斯压力为0.5 MPa、1.0 MPa、1.5 MPa时降温幅度分别为0.58 ℃、1.47 ℃、2.40 ℃,随着瓦斯压力增加,温度的变化幅度逐渐升高,且温度降低幅度随着煤体受压时间越来越小,当瓦斯压力不大时表现的更为明显。

3) 本文主要研究煤体中所含瓦斯压力的不同对煤体温度的影响,今后应继续研究在此过程中对煤体的其他因素如孔隙率、煤的坚固性系数等因素的影响,完善相关理论的研究。