某低剖面相控阵天线液冷冷板结构设计

张海岗, 谢欢欢, 李宝洋

(中国电子科技集团公司 第二十研究所,西安710068)

0 引言

目前,相控阵雷达系统逐步呈现出功能集成化、结构微小化的趋势。为实现与平台共形隐身,往往要求天线结构剖面低、尺寸小。然而高集成度的T/R组件造成天线阵面上具有相当高的热流密度,这给天线的结构热设计工作带来严峻的挑战[1]。液冷技术以其高效紧凑噪声小等特点被广泛应用于需要快速高效散热的场景,传统冷板拓扑结构有平直型及仿生型等结构,这些拓扑结构在某些应用场景下被证明具有良好的散热性能[2],然而由于现代天线小尺寸及紧耦合装配要求,为了节省空间,往往需要将电气元件与结构功能部件进行一体化设计,这就要求电气元件嵌入结构之中,冷板上不可避免地会存在数量众多的开槽开孔,这使得冷板流道设计变得愈加困难。

本文针对某紧耦合阵列天线T/R组件的散热问题,利用3D打印工艺便于成型的优点,设计出一种尺寸小、剖面低、集成度高,不同于传统流道拓扑结构的液冷冷板,对其进行仿真分析并试验验证其散热效果。

1 相控阵天线及冷板结构

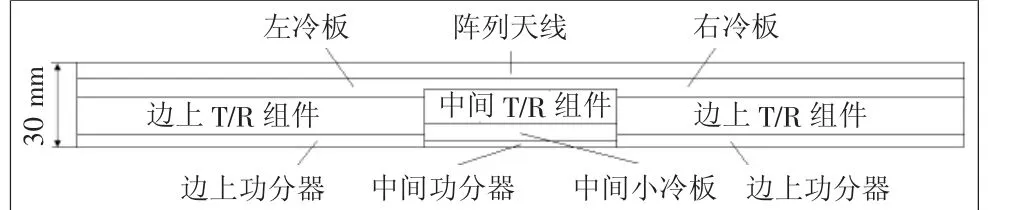

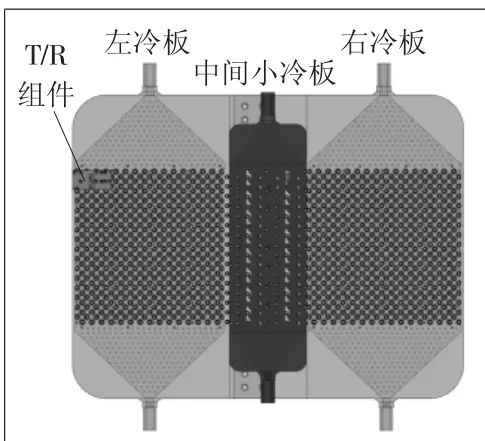

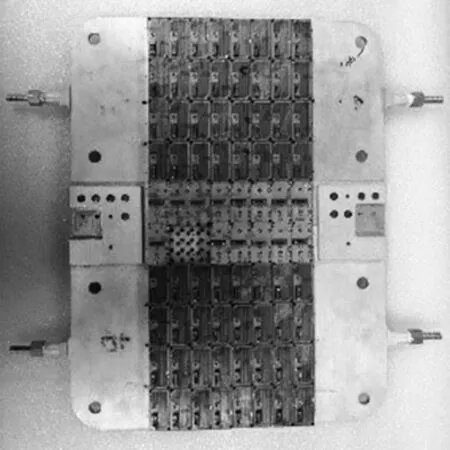

某紧耦合有源相控阵天线共1280个天线单元,需安装80个T/R组件进行发射接收控制,发热量庞大。为实现与平台共形隐身处理,要求天线阵面结构的剖面厚度不超过30 mm。为了满足结构低剖面设计的同时达到良好的散热效果,本文设计的阵列天线与T/R组件分别安装在冷板两侧,并采用1280个SSMA-KK型接头进行盲插连接,天线结构布局型式如图1所示。冷板采用5A06铝合金制作,该材料为3D打印工艺的成熟材料,导热性好,相对其他金属材料较轻。冷板由左冷板、右冷板和中间小冷板3块组成,左冷板与右冷板通过机械连接拼接起来,中间小冷板单独安装,用螺钉将小冷板与中间T/R组件压紧,每块冷板均有一个入水口和出水口。由于1280个SSMAKK型接头需要采用焊接工艺安装在冷板上,冷板开孔密集,传统的微流道设计变得极为困难。因此冷板的设计核心为避开数量众多的开孔,并保证3D打印出流道后机加阶梯孔时,冷板本身流道壁面厚度足够,防止钻孔时出现偏差造成泄漏。经过最极限的设计,冷板总厚度仅为4.5 mm,开孔周围的壁面厚度中间冷板为1.5 mm,两边冷板为0.9 mm,入水口处与出水口处均采用均匀排布的叉排肋柱以实现分流均压,如图2所示。

图1 阵列天线结构布局形式

2 热仿真分析

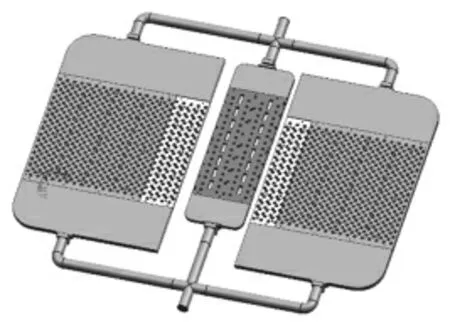

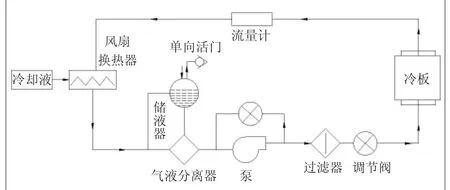

冷板在工作时,进口由四通连接,一端接冷水管路,另外3个端口分别与水冷板进行连接。出水口同样由四通和管路汇集在一起,如图3所示。

图2 冷板结构示意图

图3 冷板工作示意图

2.1 计算原理

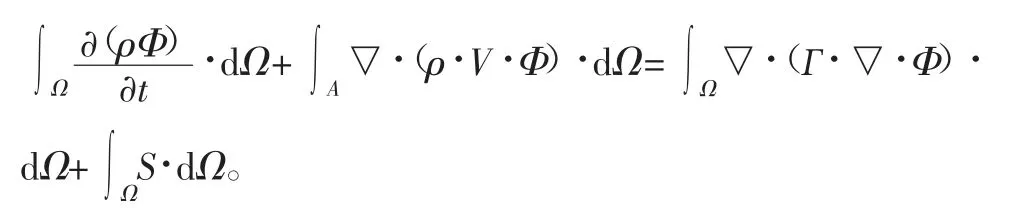

本文采用有限体积法热仿真软件FloEFD进行传热分析,该方法积分形式的守恒方程为

式中:Ω为FVM方法当中的控制体;Φ为通用变 量; Γ为广义扩散系数; S为广义源项;4个积分项依次是瞬态项、对流项、扩散项和源项[1]。

2.2 边界条件

冷板入口工质(65#防冻液)流量为4 L/min,冷板工作温度为50 ℃,压力为0.5 MPa;中间板换热功率为43.52 W,两边冷板板换热功率各为21.76 W。

2.3 数值计算结果

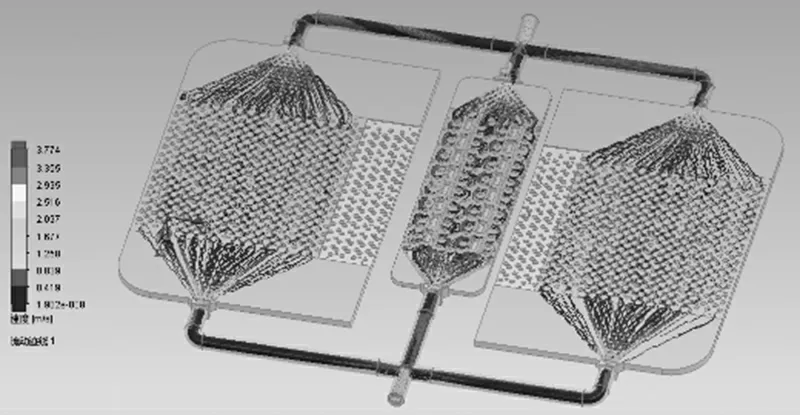

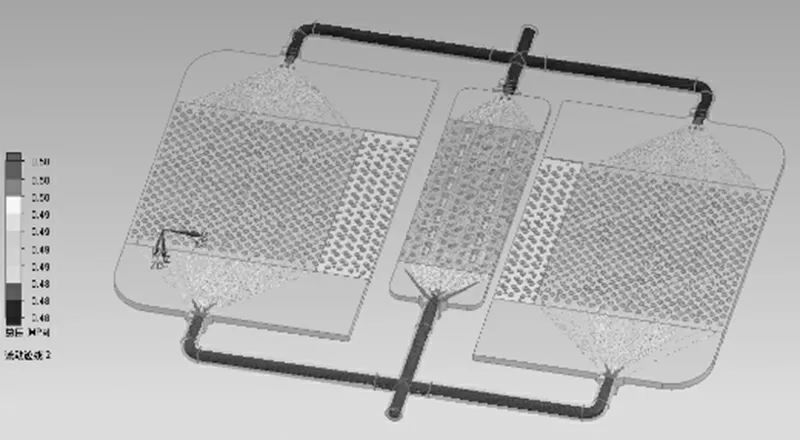

图4展示了速度迹线分布图,可以看出冷却液顺利地进入了各个冷板。图5展示了压损流线分布图,总压损为20 kPa左右,约为进口压力的4%。

图4 速度迹线分布图

图5 压损流线分布图

图6展示了发热面的温度分布,从图中可以看出中间小冷板表面温度最大为51.06 ℃,左右两边大冷板表面温度最大为50.35 ℃,完全满足T<85 ℃的换热需求,并且最大温差为1 ℃。

图6 温度场分布图

3 强度仿真分析

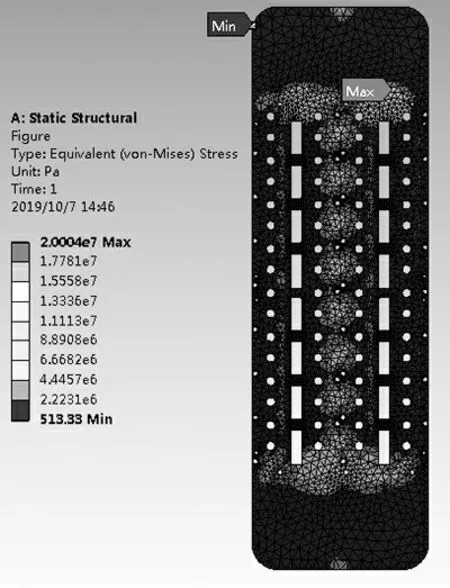

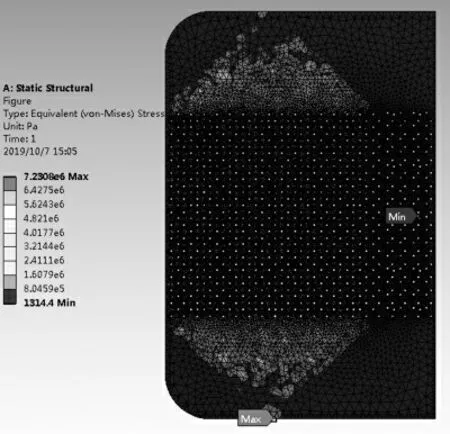

为防止因为流道壁厚不足无法承受水压导致的冷却液泄漏,本文运用ANSYS Workbech中Static Structure模块对冷板进行强度校核分析。

3.1 边界条件

对3块冷板均施加1 MPa的均匀内压,并在结构的水平方向和底面(与组件紧贴的面)添加无摩擦支撑的约束,其他无约束表面给定0.1 MPa大气压。铝合金在冷板工作状态下的屈服强度为170 MPa。

图7 小冷板应力云图

图8 大冷板应力云图

3.2 数值计算结果

从图7和图8中计算结果可以看出,小冷板最大应力为20 MPa,左右大冷板最大应力为7 MPa,均远低于屈服强度。

4 试验验证4

.1 试验原理

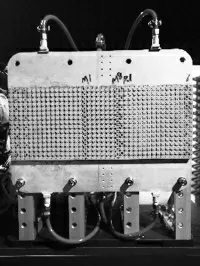

对该低剖面天线进行组装测试,测试原理如图9所示,测试装置包括液冷源、流量计、三通接头、冷板、热电偶、调节阀门等[3]。试验装置如图10~图13所示。

4.2 试验结果与分析

在试验中对冷板的流量进行控制为4 L/min,工作稳定后运用热电偶测量冷板表面温度如表1所示。

从表1可以看出,左右大冷板表面温度最大为51.28 ℃,与数值模拟误差不超过1.9%,小冷板最大温度为52.7 ℃,误差稍大为3.2%。

图9 试验装置原理示意图

图10 冷板上组件

图11 天线阵面正面

5 结语

本文利用3D打印成型工艺设计了一种紧耦合低剖面相控阵天线液冷冷板,并进行了数值模拟和试验验证,得出以下结论:1)该冷板设计在在避开众多插孔的前提下,厚度仅为4.5 mm,整个天线阵面厚度仅为30 mm,满足共形隐身要求的低剖面设计要求;2)从数值仿真和试验结果可以看出,该冷板插排肋柱的结构设计具有良好的导流和均压作用,整个冷板换热性能良好。

图12 天线阵面背面

图13 液冷源

表1 冷板表面温度 ℃

该冷板结构设计对于多开孔结构的低剖面的相控阵天线液冷冷板设计具有一定的参考价值。