基于Siemens NX的工业产品齿轮泵的逆向造型

陈恩连

(阳江市高级技工学校,广东 阳江529500)

0 引言

随着我国经济飞速发展,3D打印技术的普遍应用,逆向工程技术使用也越来越广泛。逆向工程的概念是从国外引进的,也俗称为“抄数”或“三坐标点(测绘)造型”。逆向工程是以实物为依据,采用适当的技术完成产品设计的过程,本质是还原产品的设计意图。逆向工程应用可分为仿制、改进设计和创新设计3个不同的层次,其应用领域非常广泛,如制造业、医疗、服装、文物保护、教育、考古、地理、军事、展览、娱乐等。本文中根据已有的齿轮泵产品利用手持三维扫描仪扫描得到点云数据,然后将数据导入Siemens NX软件进行逆向建模。

1 齿轮泵功能介绍

1.1 基准

通过观察产品的分型线,确定产品主体为上下脱模。基于产品上端盖、泵体、端盖和固定座的组配关系,在定制配合件的基准时,优先考虑4个组件共用一个坐标系。而本案例可以在上端盖上表面中心建立基准坐标系。

1.2 成型特征

本文齿轮泵的上端面、泵体和下端盖的分型线比较简单,都在底平面上方2 mm处。因此通过使用拆分体命令将整体拆分成两部分,然后拔模。在设计过程中,可参考点云数据设计脱模斜度,并保证数模的脱模斜度不小于0.5°。

1.3 精度

产品在建模过程中会与点数据存在精度误差,一般只须把最大误差控制在±0.5 mm即可,但在设计一些特殊部位时就应谨慎制作要点如下:1)产品的顶平面及四周侧面。两者是用来定制产品基准的主要依据,因此制作的精度须尽可能控制在±0.2 mm内。2)螺丝孔和齿轮轴安装孔这些部位涉及装配,应尽可能保证精度在±0.3 mm内。

1.4 装配

配合特征制作的要点如下:

1)各组件之间的安装平面必须保证互相贴合。

3)主配合区域为产品的外观特征,应保证外形的美观。制作时上端盖与泵体外侧轮廓线的大小须一致,下端盖的外形轮廓由泵体外形轮廓向内偏置得到。

4)设计完成后,须检查产品之间是否存在干涉。

2 造型实施

用Siemens NX软件对齿轮泵进行逆向造型的基本流程为:建立坐标系→上端盖建模→泵体建模→下端盖建模→固定座建模。

2.1 建立坐标系

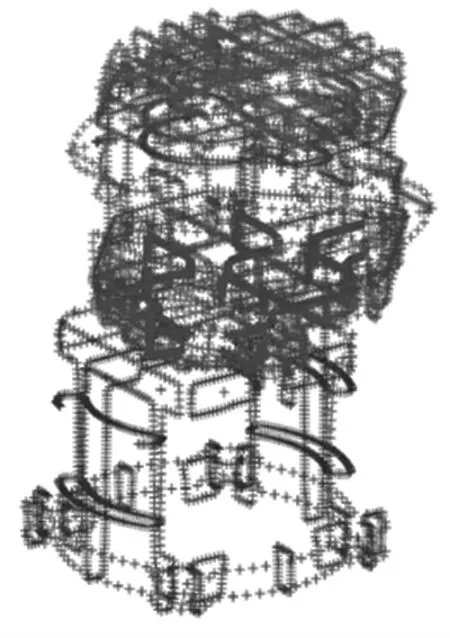

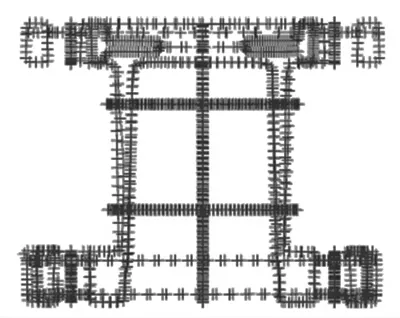

图1 齿轮泵点云数据

1)打开Siemens NX 10软件,选择【文件】|【打开】命令,选择【齿轮泵-点云数据】,单击【OK】,导入的点云数据如图1所示。点云数据由4部分组成,从上到下依次是上端盖、泵体、下端盖和固定座,分别放置在第11、12、13和14层。

2)使用【图层设置】命令,仅显示第11层,即上端盖点云数据所在的层,如图2所示。在上端盖上表面中心建立基准坐标系。

图2 上端盖点云数据

图3 上端盖模

2.2 上端盖建模

1)使用功能指令【拉伸】创建拉伸体,起始距离为0,结束距离为-14.8 mm,对拉伸体的底边进行拔模,拔模角为2°,同时对拉伸体的四条竖边倒大小为25.5 mm的斜角。

2)打开【测量距离】命令测得凸台的宽度大约是39.8 mm,长度大约是63.8 mm,创建1条通过坐标原点且与X轴平行的直线,直线长度为63.8 mm。以上一步创建的直线为截面曲线,两边各偏置19.9 mm,创建1个拉伸体,并四边倒R19.9 mm的圆角,选择拉伸体的上边缘进行拔模,拔模角度为2°,并创建R1.5 mm的边倒圆特征。

该公司引进欧洲专业涂层设备,主要提供基于工模具行业的硬质涂层和基于汽车零部件的耐磨减摩涂层服务。硬质涂层主要采用磁控电弧技术,提供铬铝基的D+涂层、超硬切削的SC涂层、不锈钢切削的专用SS涂层以及享有专利技术的铬基EPAC涂层等。基于汽车零部件的Arisimit® DLC涂层则采用PECVD技术,专注于摩擦学涂层市场,以降低(汽车)组件的摩擦与磨损。

3)点击【WCS原点】命令将工作坐标系放置在距离底面2 mm的位置处,以当前坐标系的XC-YC平面为工具,将基座拆分为两部分,并对拆分出的实体拔模,角度为2°,同时对边缘倒R1的圆角,最后将3个实体布尔求和。

4)制作2盲孔及4个螺丝孔,所得结果如图3所示。

2.3 泵体建模

图4 泵体点云数据

1)使用【图层设置】命令,仅显示第12层,即泵体点云数据所在的层,如图4所示。

2)以上端盖盲孔的中心为圆心,绘制1个直径为36 mm的圆,用【变换】命令,将该圆关于平面镜像复制,选择上端盖的边,选择【相切曲线】作为截面曲线,向下拉伸。

3)使用【WCS原点】命令,将WCS原点设置在上端盖的底面上。以当前坐标系的XC-YC平面为工具修剪拉伸体,双击拉伸体,在对话框中将开始距离改为48.7 mm,使拉伸体与点云数据贴合。

4)选择拉伸体的底面进行扩大,将面向上偏置14.4 mm,并拆分拉伸体。使用【边倒圆】命令,创建半径为14.5 mm的圆角特征。

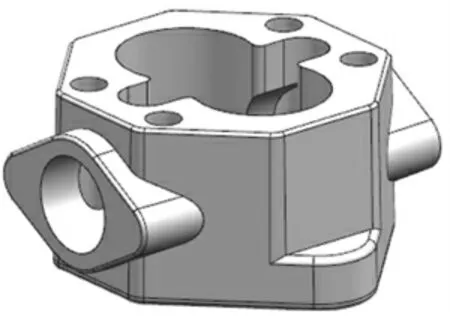

5)使用【基本曲线】命令,根据点云特征绘制菱形,拉伸创建实体,通过布尔运算及修剪体功能完成通孔制作结果如图5所示。

2.4 下端盖建模

图5 泵体模型

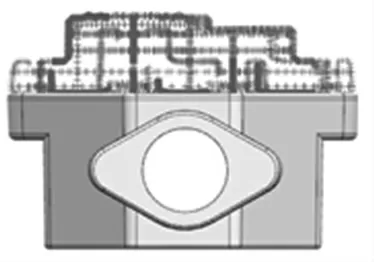

1)使用【图层设置】命令,仅显示第12层,即下端盖点云数据所在的层,如图6所示。

图6 下端盖点云

2)使用【拉伸】命令,以泵体的边为截面曲线,起始距离为0,结束距离为-10 mm,拔模角度为-2°,创建拉伸体。使用【偏置面】命令,选择拉伸体的侧面,将其向内偏置0.5 mm。

3)使用【WCS原点】命令,将工作坐标系放置在泵体圆弧边的圆心上。绘制圆1和圆2,直径分别为15 mm和32.6 mm,圆心均与泵体圆弧边的圆心重合。使用【移动对象】命令,将圆2向X轴负方向移动1.6 mm,使圆2与点云数据贴合。创建直线并修剪,直线1和直线2关于XC-ZC平面对称。

4)使用【拉伸】创建高度为24 mm的拉伸体,创建R11圆角特征,使用【替换面】以及【修剪体】等命令对点云进行编辑。制作螺丝孔以及盲孔,结果如图7所示。

图7 下端盖模

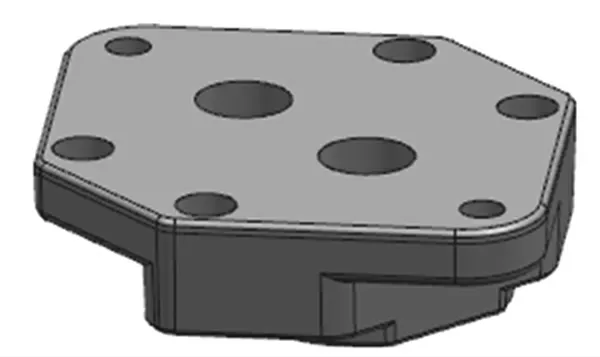

2.5 固定座建模

图8 固定座点云数据

1)打开【图层设置】,仅显示第14层,即固定座点云数据所在的层,如图8所示。

2)将工作坐标系原点置于中心圆上表面的圆心处。通过【基本曲线】命令,创建1个以WCS 原点为圆心、直径为83 mm的圆,并以圆为截面曲线创建拉伸体,得到开始距离为62.5 mm、结束距离为-3.5 mm的圆柱体。

3)使用【基本曲线】命令,创建一条通过WCS原点并且与YC轴平行的直线,以该直线为截面曲线创建片体,将片体向两侧各偏置30 mm。选择下端盖的底面,创建1个平面,将上一步创建的曲面向下偏置9 mm,

4)用【偏置面】命令将平面向内偏置10 mm,然后将长方体从圆柱体中减去。

5)通过【基本曲线】创建1条通过WCS原点并且与XC轴平行的直线。拉伸该直线,方向为ZC轴,得到平面1。使用【移动对象】命令,将该平面绕ZC轴旋转34°得到平面2,将平面1绕ZC轴旋转-34°得到平面3。

6)使用【倒斜角】命令,创建大小为2°的倒角。使用【替换面】命令,将倒角面作相应替换。

7)使用【基本曲线】命令,创建以WCS原点为圆心,直径分别为45.5 mm和20 mm的2个圆。拉伸以直径为45.5 mm的圆曲线,起始距离超出固定座顶面,结束距离为-0.5,创建1个圆柱体。使用【求差】命令,将该圆柱体从固定座中减去。拉伸直径为20 mm的圆曲线创建1个圆柱体,并将其从固定座中减去。

8)打开【抽取几何特征】命令,抽取相应圆柱面。经检查,该圆柱面与下端盖的相对位置关系正确,不存在干涉。

9)使用【拉伸】命令,以下端盖的螺丝孔边缘为截面曲线,创建2个圆柱体。用【减去】功能,将这2个圆柱体从固定座中减去,拉伸以下端盖的螺丝孔边缘为截面曲线,创建圆柱体,并修剪该圆柱体。然后将该圆柱面向外偏置3 mm。

10)用【基本曲线】绘制直径为5 mm的圆。拉伸该圆截面曲线创建1个圆柱体,并将该圆柱体从固定座中减去。

11)根据固定座点云特征,使用【基本曲线】、【拉伸】、【布尔运算】等命令完成其余操作,最后创建R1和R2的圆角特征,结果如图9所示。

3 结语

本文案例中利用NX软件对齿轮泵点云特征进行处理,通过点构成曲线、线构成面、面构成体,最后通过实体进行特征编辑得到所需要的产品模型,通过NX逆向得到的产品模型精度高,与原产品较为贴合,因此该方法可在实际中得到广泛应用。

图9 固定座模